Види і застосування процесів плазмового напилення металів

Плазмового напилення (або, іншими словами - дифузійна металізація) ефективний спосіб зміни фізико-механічних властивостей, а також структури основної поверхні. Тому він часто використовується з декоративними цілями, і для підвищення стійкості кінцевого продукту.

Плазмового напилення металу

Принцип плазмового напилення

Як і традиційні методи поверхневих покриттів, при дифузійної металізації відбувається осадження на поверхні металу шару іншого металу або сплаву, який володіє необхідними для подальшого застосування деталі властивостями - потрібним кольором, антикорозійною стійкістю, твердістю. Відмінності полягають в наступному:

- Високотемпературна (5000 - 6000 ° С) плазма значно прискорює процес нанесення покриттів, який може становити частки секунд.

- При дифузійної металізації в струмені плазми в поверхневі шари металу можуть дифундувати також хімічні елементи з газу, де проводиться обробка. Таким чином, регулюючи хімічний склад газу, можна добиватися комбінованого поверхневого насичення металу атомами потрібних елементів.

- Рівномірність температури і тиску всередині плазмового струменя забезпечує високу якість кінцевих покриттів, чого досить важко досягти при традиційних способах металізації.

- Плазмового напилення відрізняється надзвичайно малою тривалістю процесу. В результаті не тільки підвищується продуктивність, але також виключається перегрів, окислення, інші небажані поверхневі явища.

Робочі установки для реалізації процесу

Оскільки найчастіше для ініціації високотемпературної плазми використовується електричний розряд - дугового, іскровий або імпульсний - то застосовується для такого способу напилення обладнання включає:

- Джерело створення розряду: високочастотний генератор, або зварювальний перетворювач;

- Робочу герметизированную камеру, де розміщується піддається металізації заготовка;

- Резервуар для газу, в атмосфері якого буде проводитися формування високотемпературної плазми;

- Насосної або вакуумної установки, яка забезпечує необхідний тиск для прокачування робочого середовища або для створення необхідного розрідження;

- Системи управління за ходом протікання процесу.

Робота плазмотрона, що виконує плазмового напилення, відбувається так. У герметизированной камері закріплюється Напилювана деталь, після чого між поверхнями робочого електрода (до складу якого входять напилювані елементи) і заготівлею збуджується електричний розряд. Одночасно через робочу зону з необхідним тиском прокачується рідка або газоподібне середовище. Її призначення - стиснути зону розряду, підвищивши тим самим об'ємну щільність його теплової потужності. Висококонцентрована плазма забезпечує розмірне випаровування металу електрода і одночасно ініціює піроліз навколишнього заготовку середовища. В результаті на поверхні утворюється шар потрібного хімічного складу. Змінюючи характеристики розряду - струм, напруга, тиск - можна управляти товщиною, а також структурою напилюваного покриття.

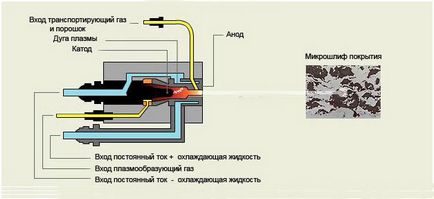

Схема плазмового напилення

Аналогічно відбувається і процес дифузійної металізації в вакуумі, за винятком того, що стиснення плазми відбувається внаслідок різниці тисків всередині і поза нею стовпа.

Технологічне оснащення, витратні матеріали

Вибір матеріалу електродів залежить від призначення напилення і виду оброблюваного металу. Наприклад, для зміцнення штампів найбільш ефективні електроди з залізо-нікелевих сплавів, які додатково легується такими елементами, як хром, бор, кремній. Хром підвищує зносостійкість покриття, бор - твердість, а кремній - щільність фінішного покриття.

При металізації з декоративними цілями, головним критерієм вибору металу робочого електрода є конфігурація напиляемой поверхні, а також її зовнішній вигляд. Напилення міддю, наприклад, виробляють електродами з електротехнічної міді М1.

Важливою структурною складовою процесу є склад середовища. Наприклад, при необхідності отримати в Напилювана шарі високостійкі нітриди і карбіди, в газі повинні бути присутніми органічні середовища, що містять вуглець або азот.

Подальша обробка готового покриття

В силу особливостей процесу щільність напиляним шару і міцність його зчеплення з основним металом не завжди бувають достатніми для забезпечення довговічності покриття. Тому часто після обробки деталь піддається подальшого поверхневому оплавлення з використанням киснево-ацетиленового полум'я, або в термічних печах. Як наслідок, щільність покриття зростає в кілька разів. Після цього продукцію шліфують і полірують, застосовуючи твердосплавний інструмент.

З урахуванням наступного доведення вироби, товщину шару металу після обробки приймають не менше 0,8 - 0,9 мм.

Плазмового напилення підвищує теплостійкість, зносостійкість і твердість виробів, збільшує їх здатність протидіяти корозійних процесів, а напилення з декоративними цілями значно покращує зовнішній вигляд деталей.

Обмеженнями технології дифузійного плазмового напилення вважаються надмірна складність конфігурації заготовки, а також відносна складність використовуваних установок.

При невисоких вимогах до рівномірності утворюється шару можна використовувати і більш прості установки, конструктивно нагадують зварювальні напівавтомати. В цьому випадку плазмового напилення проводиться в повітряному міхурі, який утворюється при охолодженні зони обробки компресором. Електроди, в складі яких є напилюваний метал, послідовно переміщаються по контуру вироби. Для поліпшення зчеплення напилюваного металу з основою всередину зони напилення вводиться також присадний матеріал.

Процес напилення металевого порошку на токарному верстаті