На великих підприємствах системи Вторчермета економічно вигідно виробляти не тільки первинну переробку металобрухту, але також і його плавлення з подальшим плющенням отриманих напівфабрикатів - злитків. Цим підвищується рентабельність функціонування таких підприємств, оскільки експлуатаційні витрати на придбання обладнання окупаються швидкої реалізацією продукції. Вона, за умови дотримання технічних норм виробництва, виявляється практично того ж якості, що і сталь, випущена на спеціалізованих металургійних комбінатах. Першою ланкою в цьому ланцюзі є печі для виплавки металу з металобрухту.

Види печей для отримання злитків з металобрухту

З усього різноманіття плавильних агрегатів, призначених для плавки металобрухту, найбільше практичне застосування знаходять два види: електродугові печі і печі електрошлакової переплавки. Перші більш підходять для виробництв з порівняно невеликим товарообігом, другі - більш продуктивні і дозволяють автоматизувати процес виплавки - встановлюються на великих підприємствах.

Кожен із зазначених типів плавильного обладнання має свої переваги і недоліки. Наприклад, дугові печі відрізняються більш високим ККД і можливістю в одному і тому ж агрегаті виробляти плавку різних сортів стали. У свою чергу, в печах електрошлакового переплаву метал виходить більш високої якості. Наприклад, в злитках, отриманих цим способом, відсутня газова пористість, а кінцевий метал виходить набагато чистішим, що сприяє збільшенню попиту на нього. На відміну від електродугових печей печі електрошлакової переплавки можуть бути замовлені і на неспеціалізованих металообробних виробництвах.

Обидва типи обладнання однаково підходять для отримання не тільки чорних, але і кольорових металів. Перевага дугових печей при цьому полягає в тому, що для будівництва таких печей будуть потрібні значно менші площі.

Електродугові печі для плавки брухту

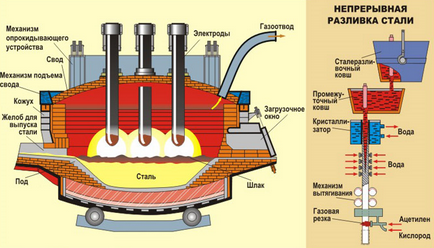

Найбільш компактна піч електродугового переплавки складається з наступних вузлів:

Пристрій дугового печі

- Графітизованих електродів, за допомогою яких до розплавляється масі металу підводиться електричний струм (зі збільшенням числа електродів продуктивність агрегату зростає, але їх збільшення більше трьох паралельно і ускладнює конструкцію печі).

- Циліндричного сталевого корпусу, які всередині обліцлван кислими або лужними футеровочними матеріалами.

- Подини, куди завантажується вихідний матеріал (лом).

- Огнепрочного зводу з отворами, через які підводяться електроди.

- Вузла випуску готового розплаву з відводить жолобом.

- Приводу для повороту і нахилу корпусу для зливу напівфабрикату.

- Опорної рами.

Для функціонування такої печі при переплавки підготовлених металлоотходов потрібно шихта - добавки і домішки, що забезпечують отримання металу необхідної якості. При виплавці легованих сталей досить мати на подине сировину необхідного хімічного складу. В умовах діючих підприємств Вторчермета це виконати важко, оскільки необхідна попередня і точна сортування металобрухту по сорту стали.

Електродугова піч Siemens

До складу сировини для завантаження печі входять:

- Попередньо подрібнені або порізаний для мірні фрагменти металобрухт;

- Паці з передільного чавуну;

- Кокс або бій електродів;

- Вапно, призначену для розкислення.

Процентний склад складових повинен бути точно розрахований для отримання стали необхідної якості відповідно до вимог ГОСТ 1050. На практиці це можливо далеко не завжди, тому в більшості випадків обмежуються виплавкою сталі із заданими механічними властивостями, тобто звичайної якості по ГОСТ 380.

Отримання стали відбувається в наступній послідовності. Після опускання електродів до контакту з ломом, включають струм і виробляють розплавлення сировини. У поданні повітря в робочий простір печі відбувається окислення компонентів сировини, а утворюються шлаки пов'язують шкідливі добавки - сірку і фосфор. При досягненні температури розплаву більш 1560 0 С, проводиться видалення шлаків, після чого виконують розкислення рідкого металу алюмінієм і силікатами кальцію. Готову продукцію по жолобу зливають в підготовлені під заливку форми.

Старий радянський навчальний фільм - Пристрій дугового електросталеплавильної печі (сучасні конструкції печей принципово нічим не відрізняються).

Печі електрошлакового переплаву

На відміну від обладнання попереднього типу електричне замикання тут відбувається без утворення дугового розряду, а безпосередньо через шихту. Оскільки шлаки мають підвищену електроопір, то вони в процесі нагрівання отримують вищу температуру (до 2100 0 С) ніж метал. Він, проходячи в крапельної формі крізь шлаки, далі застигає в спеціальній кристаллизационной ванні, що має необхідну форму.

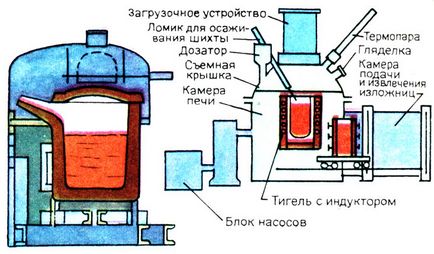

Піч електрошлакової переплавки

Типова конструкція печі електрошлакової переплавки включає в себе:

- Саму вагранку, де відбувається розплавлення сировини.

- Кристаллизатор з вбудованим охолоджувачем.

- Ківш, в якому здійснюється розкислення (як раскислителя також використовується алюміній).

- Завантажувальні ковші для брухту, рафінуючих добавок і т.д.

- Теплообмінники.

- Опорну раму.

Схема електрошлакової переплавки

У таких печах метал виходить більш високої якості, оскільки при проходженні крізь шлаки проводиться очищення напівфабрикату від шкідливих включень, зокрема, сірки. На відміну від дугового печі, установки електрошлакового переплаву можуть працювати в безперервному режимі, а тому забезпечувати більш високу продуктивність процесу виплавки. Мінімальний обсяг плавки для забезпечення рентабельності повинен становити від 2 тонн.