Паяльник є основним інструментом, застосовуваним при пайку. Призначення паяльника - розплавляти і наносити припій на спаюється поверхні, а також прогрівати місце спаю.

Паяльники періодичної дії нагріваються полум'ям паяльної лампи або на горні, а безперервної дії - електричним струмом або бензинової пальником.

Паяльники періодичної дії виготовляються з червоної міді марки Ml, яка швидко нагрівається, добре зберігає тепло і легко передає це тепло припою і споюють матеріалу.

Паяльник складається з мідної головки, залізного стержня і дерев'яної ручки. Головка має загострену під кутом 40-50 ° робочу частину і плоску тильну.

Поверхня головки повинна бути чистою і гладкою, без раковин і тріщин. Для кращого розподілу припою робоча частина облужівают. Вага паяльника залежить від його призначення. Зазвичай при роботі вживають паяльники вагою від 250 г до 1 кг.

Паяльники безперервної дії в залежності від джерела нагрівання підрозділяються на бензинові і електричні.

Бензиновий паяльник складається з двох частин: невеликий паяльної лампи і звичайного паяльника, який можна пересувати, встановлюючи на різній відстані від пальника. Для ремонтних робіт такі паяльники дуже зручні і практичні. Вони швидко нагріваються і на відміну від електричних не вимагають ніякого додаткового обладнання та електропроводки. Ними можна користуватися як паяльною лампою, видаливши мідний паяльник.

Електричний паяльник зручний там, де не можна працювати з відкритим полум'ям. Основними його недоліками є наявність проводів для підведення електричного струму і малий запас тепла, якого вистачає тільки для пайки деталей з невеликою масою. Як нагрівальний елемент в паяльнику застосовують

спіраль з дроту високого опору, зазвичай з ніхрому, У паяльників, що працюють від мережі напругою 120 і 220 в, товщина дроту мала, тому спіралі часто перегорають. Для збільшення терміну служби паяльників напруга живлячої електричного струму знижують за допомогою трансформаторів до декількох вольт (6-12 в), що дозволяє застосовувати для спіралей більш товстий дріт.

При включенні паяльника в мережу перевіряють, на яку напругу він розрахований. Робоча напруга паяльника вказується на тильній стороні. Рекомендації по вибору паяльників наведені в таблиці 8.

Для зручності пайки і отримання якісних паяних з'єднань застосовують спеціальні пристосування: паяльні затискачі, підтримки.

Спаюється поверхні зачищають шаберами і напилками.

Припої та флюси. При пайку паяльником застосовують олов'яно-свинцеві припої.

Марка припоев розшифровується так: буква П позначає припій, ОС - олов'яно-свинцевий, а цифра - відсоток олова в даному припое.

Припій ПОС -90 застосовується для пайки внутрішніх швів харчової посуду.

Припій ПОС -61, як найбільш легкоплавкий, вживається коли з'єднуються деталі не можна нагрівати вище 200 °.

Припій ПОС -50 володіє підвищеною плинністю і використовується при пайку радіаторів та інших відповідальних деталей.

Припої ПОС -40 і ПОС -30 застосовуються для пайки електро- і радіоапаратури і електромонтажних робіт. Ними можна паяти деталі з оцинкованого заліза і сталі.

Припій ПОС -18 служить для лудіння деталей перед паянням і для пайки деталей, які не вимагають підвищеної міцності з'єднання.

Для приготування олов'яно-свинцевих припоїв визначають потрібну кількість олова і свинцю за процентним вмістом їх у припої Наприклад, на 100 г припою ПОС -40 беруть 40 г олова, 58 г свинцю і 2 г сурми. Свинець розплавляють в графітовому тиглі і в нього невеликими порціями додають олово, розмішуючи суміш залізним прутом. Кожну наступну порцію олова підмішують після повного розплавлення попередньої. Потім вводять в суміш сурму. Розплавленийприпой розливають в залізні або чавунні сухі форми. Паличка припою повинна бути довжиною 250-300 мм, шириною 10-15 мм і товщиною 3-5 мм.

Паяльні флюси використовують для очищення поверхні деталей і припою від оксидів і забруднень і поліпшення змочуваності розплавленим припоєм поверхонь, що з'єднуються. Паяльні флюси повинні володіти більш низькою температурою плавлення, ніж застосовувані припої.

Як флюси для пайки широко застосовуються хлористий цинк, нашатир, каніфоль.

Хлористий цинк вживається в порошку і в розчиненому вигляді (в співвідношенні: 1 частина хлористого цинку і 3 частини води).

Після закінчення пайки залишки флюсу ретельно змивають теплою водою, щоб уникнути роз'їдання паяного шва. Для виробів, які після пайки важко промити, не застосовують хлористий цинк. При відсутності готового хлористого цинку його легко приготувати, розчинивши металевий цинк в соляній кислоті. Для розчинення цинку беруть технічну соляну кислоту. Кількість цинку залежить від фортеці кислоти. Зазвичай на одну вагову частину металевого цинку потрібно п'ять вагових частин міцної (димить) кислоти, яку попередньо розбавляють рівною за обсягом кількістю води.

Цинк розчиняють у фарфоровій або скляному посуді, металевий посуд кислота швидко роз'їдає. Цинк слід брати у вигляді стружки або дрібних шматочків. Після припинення виділення бульбашок газу, флюс готовий. Такий розчин називають труєний кислотою. Якщо його випарити, то на дні залишиться білий порошок - хлористий цинк.

Нашатир (хлористий амоній) - поширений флюс для пайки м'яким, твердими припоями, зустрічається у вигляді порошку і в шматках. Він легко розчиняється у воді і добре розчиняє жирові речовини - тому широко застосовується при лудінні. Нашатирем проводять хімічну очистку паяльників. При нагріванні нашатирю виділяються білі отруйні пари.

Каніфоль застосовують для пайки чистих і знежирених деталей з міді та латуні, особливо для пайки мідних електропроводів. Розплавлена каніфоль розчиняє окис міді. Залишки флюсу не роблять ніякого хімічного дії на паяний шов і тому можуть не видалятися. Каніфоль буває у вигляді порошку, шматків або концентрованого розчину в спирті.

Підготовка до пайки складається з двох операцій: підготовки паяльника і підготовки вироби. Підготовку паяльника починають з зачистки його робочої частини Драчева напилком в лещатах або на упорі. Робоча частина паяльника повинна мати округлений форму. Тільки при пайку дуже тонких швів допускається заточка носка майже на гострий кут. Після опиловки паяльник нагрівають з тильного боку в полум'ї паяльної лампи або на горні. При перегрів паяльник сильно окислюється і його важко облуди припоєм.

Досить нагрітий паяльник при дотику до припою розплавляє його. Після нагрівання очищають носок паяльника від оксидів шляхом тертя його про шматок нашатирю і облужівают припоєм тонким і рівним шаром. Якщо припой лягає нерівномірно, паяльник нагрівають сильніше.

Підготовку вироби проводять наступним чином: спаюється поверхні добре підганяють один до одного, ретельно очищають від бруду і жиру і міцно скріплюють затисками або іншими пристосуваннями, щоб деталі при нагріванні і пайку не зміщувалися одна щодо іншої. Зазори повинні бути рівні 0,1-0,15 мм, при зазорі більшої величини зменшується міцність з'єднання. При дуже малих зазорах (менше 0,05 мм) міцність знижується - припій не заповнює весь зазор. Кращими сполуками є Нахлесточного і телескопічне. Стикове з'єднання застосовується тільки для забезпечення герметичності швів. Перед паянням на сполучаються поверхні наносять пензликом флюс.

Підготувавши паяльник і вироби, приступають до пайки: нагрітим паяльником краплю припою переносять на шов і повільно проводять паяльником по шву, щоб весь шов встиг прогрітися. Плоску грань наконечника паяльника прикладають так, щоб забезпечити найбільшу площу зіткнення з деталлю. Припій повинен лягати тонким шаром без розривів. Якщо припій не змочується якесь місце (не пристане до металу), то туди додають краплю флюсу.

Пайку краще вести двома паяльниками: поки працюють одним паяльником, інший нагрівається. Після кожного нагрівання паяльник зачищають про шматок нашатирю.

При пайку масивного товстостінного вироби його попередньо нагрівають в печі або паяльною лампою до температури 120-150 °, після чого запаюють і дають йому охолонути.

Відразу ж після закінчення пайки спаяні виріб не можна пересувати або ударяти, так як припій при затвердінні буває дуже крихким. Спаяному шву треба дати спокійно охолонути, потім видаляють залишки флюсу теплою водою. Промивання не проводять, якщо в якості флюсу застосовувалися речовини, які викликають корозії місць пайки (каніфоль, вазелін, віск).

Інструмент і матеріали, використані при пайку, прибирають на місце, попередньо видаливши з напилка окалину і бруд і охолодивши його на повітрі. При охолодженні паяльника в воді погіршується теплопровідність міді, внаслідок чого паяльник приходить в непридатність. Для відновлення початкових властивостей міді паяльник перековують.

Нижче наведені характерні дефекти пайки.

Припайку наконечників до тросів здійснюють наступним чином:

1. Відміряють трос необхідної довжини. Ділянка, де трос треба розрубати, обв'язують м'якою залізним дротом в двох місцях на відстані 50 мм. Частина троса, укладену між двома обвязками, зачищають і споюють щоб уникнути розкручування кінця троса після разрубания. Підготовлений трос рубають зубилом на ковадлі.

2. Зачищають внутрішню поверхню наконечника шабером або наждачним папером, змащують її труєний кислотою і ретельно облужівают. Облуженний наконечник опускають в розчин лугу, після чого промивають і просушують.

3. Мастять кінець троса флюсом і облужівают все його пасма.

4. Надягають наконечник на трос і припаюють його за допомогою потужного паяльника або з підігрівом паяльною лампою.

Для припайки кабельних наконечників потрібно:

- обережно підрізати ножем ізоляцію на відстані 15-18 мм від кінця дроту, акуратно зачистити її і звити зволікання.

Облудіть провід і наконечник.

Припаяти наконечник до проводу припоєм ПОС -40 або ПОС -30. Як флюс використовують каніфоль або розчин нашатирю в денатурованому спирті. Застосовувати хлористий цинк забороняється.

Пайка є процес з'єднання металевих частин за допомогою більш легкоплавкого присадочного металу, званого припоєм. При пайку основний метал знаходиться в твердому стані, а припій - в розплавленому. З'єднання частин основного металу здійснюється внаслідок взаємного розчинення і дифузії припою і основного металу в зоні шва.

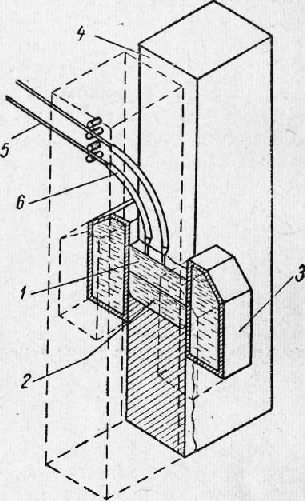

Мал. 1. Схема електрошлакового; зварювання

Дифузія і розчинення припою і основного металу можливі лише в тому випадку, якщо припій змочує основний метал; свинець, наприклад, не змочує мідь і не може служити для неї припоєм. Для дифузії необхідно також, щоб спаюється поверхні були вільні від бруду і окислів. Крім того, в процесі пайки припой і основний метал повинні бути захищені від окислення киснем повітря або полум'я. Для видалення оксидів і для захисту від окислення при пайку служать флюси.

Пайкою можуть з'єднуватися вуглецева і легована стали всіх марок, тверді сплави, ковкі і сірі чавуни, а також благородні, рідкісні і кольорові метали і їх сплави. Можлива також пайка різнорідних металів і сплавів (наприклад, стали з твердим сплавом і ін.).

Переваги пайки: простота виконання операції, міцність і чистота з'єднання, відсутність плавлення основного металу, збереження розмірів і форми спаюється частин, можливість механізації і автоматизації процесу.

Поліпшення складів припоїв та удосконалення технології пайки в останні роки дають можливість все ширше впроваджувати пайку в виробництво автомобілів, велосипедів, деталей інших машин, механізмів і приладів.

Прийнято розрізняти два види пайки: пайку м'яким припоєм і пайку твердим припоєм. М'які припої мають невисоку механічну міцність (РПЛ - 5-7 кг / мм2) і температуру плавлення нижче 400 °. Тверді припої мають значну міцність - до 50 кг / мм2 і температуру плавлення вище 550 °.