Поршні при обробці здебільшого встановлюють по допоміжним баз. Ці бази вибирають так, щоб нежорсткий в радіальних напрямках поршень можна було надійно, з мінімальними деформаціями затиснути в установчому пристосуванні. Крім того, при використанні цих баз повинна бути створена можливість одночасної обробки найбільшої кількості поверхонь поршня, щоб похибки установки були мінімальними.

В якості таких баз у поршнів із суцільною спідницею використовують внутрішній поясок відкритого кінця спідниці і її торець.

У поршнів з полегшеною (вирізаної) спідницею в якості допоміжних баз використовують спеціально оброблювані площадкі- нижні площині припливів бобишек отвори під палець і два настановних точно оброблюваних отвори на цих майданчиках.

У більшій частині поршнів (особливо з овальними спідницями) свердлять центровий отвір в днищі поршня. Для цього отвору на днище деяких поршнів робиться бобишка, який показується зазвичай на робочих кресленнях штриховий лінією; після основних операцій обробки бобишку зрізають врівень з днищем поршня. Обробка допоміжних базових поверхонь вказується в кресленнях як технологічна необхідність - вони не є робочими.

При обробці як звичайних, так і полегшених поршнів на автоматичних лініях користуються переважно установочними отворами, а не паском спідниці, так як установка заготовки на два отвори визначає не тільки осьовий, але і кутовий її положення щодо різального інструменту. В цьому випадку автоматичні завантажувальні пристрої спрощуються.

Обидва види допоміжних баз (отвори в бобишках і внутрішній поясок спідниці) обробляють зазвичай по 2а класу точності, щоб зменшити зазори між установочними елементами пристосувань і базується поверхнями. Опорні поверхні, що базують (торець спідниці або площині припливів бобишек під палець) прагнуть обробляти за одну установку з обробкою настановних отворів, щоб забезпечити сувору їх перпендикулярність.

Чистову і оздоблювальну обробку отворів під палець ведуть після того, як зовнішні поверхні начисто оброблені. Щоб уникнути при цьому похибки базування, найчастіше поршні встановлюють по зовнішній поверхні спідниці і спирають на днище.

Поршні автомобільних і мотоциклетних двигунів є тонкостінними деталями з необроблюваних внутрішніми порожнинами. При виготовленні поршнів одним з основних технічних вимог є забезпечення рівномірності товщини стінок. Кокільні виливки відрізняються високою концентрично зовнішньої і внутрішньої поверхонь поршнів, що дозволяє при обробці настановних баз центрировать поршень по зовнішній поверхні головки і не вдаватися до складних пристроїв для центрування в першій операції по внутрішній поверхні, що залишається необробленої.

При обробці менш точних заготовок поршнів базування в першій операції проводять по внутрішній поверхні.

Характерна послідовність операцій механічної обробки поршнів автомобільних і мотоциклетних двигунів наступна:

1) обробка допоміжних баз - розточування паска спідниці, підрізання її торця (або фрезерування площин бобишек і обробка настановних отворів в них) і центрування днища; поршень базують по зовнішній поверхні головки, наголошуючи його днищем в пристосування; рідше поршень базують по внутрішній поверхні з упором у внутрішню стінку днища;

2) токарна обробка зовнішніх поверхонь з установкою по допоміжним баз; при використанні багатошпиндельних напівавтоматів виробляють попередню і чистову токарної обробки всіх зовнішніх поверхонь днища, головки і канавок під кільця остаточно в розмір креслення;

3) попередня обробка отворів під палець (зенкерование, розточування канавок під стопорні кільця і розгортання в лінію) 1 з установкою по допоміжним баз;

4) свердління отворів для масла в кільцевих канавках; свердління малих отворів під прорізи в спідниці і фрезерування прорізів (горизонтальних і вертикальних); установка по допоміжним баз;

5) підгонка по вазі (фрезерування площини бобишек або розточування базового паска);

6) шліфування або тонке обточування спідниці;

7) відрізка центровий бобишки або її цекованіе врівень з днищем; база - зовнішня поверхня головки;

8) покриття оловом;

9) тонке розточування отвору під палець; база - зовнішня поверхня спідниці і днище; рідше тонке розгортання в лінію;

10) остаточний контроль; сортування поршнів на групи за діаметрами спідниць і отворів під палець.

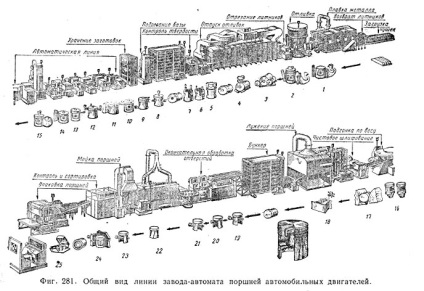

Обробка поршнів на автоматичних лініях поширена досить широко. На вітчизняному заводі-автоматі поршнів (фіг. 281) в лінії, розділеної на окремі ділянки, між якими встановлені бункери - склади зачепила напівфабрикатів, здійснюються такі технологічні процесси2:

1) приготування алюмінієвого сплаву в автоматичних плавильних агрегатах безперервної дії;

2) відливання заготовок в постійні форми (кокілі) на автоматичній багатошпиндельною ливарної машині карусельного типу (див. Позицію 1 на фіг. 281);

3) зрізання літніковойсистеми;

4) термічна обробка заготовок;

5) контроль твердості виливків;

6) механічна обробка;

7) покриття оловом (лудіння) оброблених поршнів;

8) контроль і сортування поршнів за розмірами, групам спідниці і отворів під палець;

9) змазування поршнів і обгортання їх в папір і упаковка комплекту поршнів в коробку.

Приклад автоматизованого ділянки для обробки алюмінієвих полегшених поршнів (з вирізом в спідниці). На цій ділянці обробляються поршні для двигунів двох типів - зі зниженою і з підвищеним ступенем стиснення.

1 Обробкою отворів в лінію називають обробку двох або декількох послідовно розташованих отворів одним інструментом на прохід, для забезпечення співвісності цих отворів.

2 Завод випускає поршні із суцільною спідницею, що має круглий перетин.

Поршні для обох двигунів сконструйовані так, що більшість операцій їх заготовки проходять разом, а в кінці лінії вони автоматично сортуються для здійснення операцій, які виробляються роздільно.

На цій лінії всі роботи, пов'язані з установкою, закріпленням і зняттям деталей, передачею їх від верстата до верстата, відбуваються автоматично.

1 - поршні; 2 - пересувна плитка пристосування; 3 - груповий захоплення штанги, передвигающий чотири плитки з поршнями; 4 - штанга періодично діючого конвеєра лінії; 5 - напрямна рейка, по якому рухаються плитки-супутники з робочою поршнями; 6 - два настановних штиря, що входять у допоміжні отвори, оброблювані в бобишках поршня; 7 - центр; 8 - шпиндель.

Заготовки поршнів надходять з ливарного цеху начорно обточеним і термічно обробленими. Перша операція проводиться на Восьмипозиційний свердлильно-фрезерних автоматах. На кожній позиції індексного столу, несе автоматично діючі патрони, обробляються по дві заготовки. При цьому виконується наступна обробка:

1) цекованіе і центрування днища;

2) зенкерование отвори під палець;

3) фрезерування майданчиків на припливах бобишек отвори під палець;

4) свердління і розгортання двох отворів в припливах;

5) фрезерування канавок під стопорні кільця в отворах під палець;

6) зенкование цих отворів з обох сторін.

Далі поршні автоматично розкріплюються і скидаються в похилий лоток, по якому вони надходять на стрічковий транспортер, що подає поршні до трьох восьмішпіндельним токарних патронним автоматам.

Потім заготовки автоматично подаються на установчу позицію верстата і закріплюються. На цих верстатах проводиться чистова токарна обробка всіх зовнішніх поверхонь (включаючи трикратну проточку канавок під кільця і утворення прорізи).

Обточені поршні автоматично розкріплюються і скидаються в похилий жолоб для подальшої передачі транспортером на автоматичну контрольну машину, де перевіряється ширина і діаметр канавок, межканавочних пасків головки і діаметр спідниці. Браковані заготовки повертаються назад до верстата по лотку і знову обробляються.

Придатні деталі автоматично викидаються з контрольної машини для передачі їх транспортером до групи свердлильних верстатів.

Свердління повітряних і масляних отворів проводиться на свердлильному автоматі з дванадцятьма головками (вісім горизонтальних і чотири похилі головки). Після свердління деталі автоматично скидаються в лоток, що подає їх на транспортер, який несе деталі до наступної контрольної машині для перевірки отворів. Контрольні зонди цієї машини входять в отвори олійних каналів для перевірки їх розташування і сигналізації про застряглих зламаних свердлах.

Інші отвори перевіряються за допомогою пневматичного інструменту. Ця контрольна машина, так само як і попередня, при виявленні шлюбу вказує, який верстат вимагає підналагодження. Придатні деталі автоматично укладаються на транспортер для передачі на операцію шліфування спідниць. Браковані деталі потрапляють в спеціальний лоток, де оглядаються наладчиком, який сповіщається про шлюб світловим сигналом. Описана контрольна машина пов'язана з групою круглошліфувальних верстатів многоручьевим транспортером, який піднімається над ліціямі верстатів; на одному з його струмків створюється міжопераційний заділ. З другого струмка поршні спускаються до спеціалізованих автоматичним верстатів для шліфування спідниць. Конічна спідниця в перерізі отримує форму овалу.

При вимірі розмірів циліндрів в блоках перед вузловий складанням визначають реквізит для кожного циліндра розмір поршня. Індивідуальні вимоги-замовлення передаються на ділянку шліфувальних верстатів для копірних обробки по друкувального апарату (телетайпу). Таким чином, складальна лінія забезпечується поршнями потрібних розмірів без їх підбору.

На шліфувальних верстатах при досягненні заданого розміру поршень відкріплюється і автоматично скидається на нижній транспортер для подачі до контрольно-сортувальному автомату.

На цій машині перевіряються розміри спідниць поршнів. Придатні деталі потім сортуються на поршні для двигунів з високою і низькою ступенями стиснення. Перші автоматично пересуваються на транспортер, який несе їх до фрезерному верстаті для підгонки по вазі, другі, перш ніж потрапити на підгонку по вазі, направляються іншим транспортером до верстата для фрезерування днища.

Далі все поршні автоматично зважуються, фрезеруються і знову зважуються для перевірки вагового допуску (близько 4 г). Автоматична установка забезпечена двома вагами і фрезерним верстатом.

Після підгонки по вазі поршні транспортуються в автоматичну лудильних установку. З транспортера, що подає спеціальні механічні руки встановлюють деталі групами (по 12 поршнів) в направляючі жолоби, які передають деталі послідовно через ряд ванн.

Промиті і висушені в струмені теплого повітря деталі направляються спочатку нижнім, а потім верхнім транспортером до групи з п'яти прецизійних верстатів для тонкого розточування отвору під палець. Горизонтальні трехшпіндельние односторонні верстати для алмазного растачивания отримують з проходить над ними верхнього транспортера групи по три поршня, які стоять спідницями вниз (для завантаження в затискні пристрої).

Подає скалка розставляє їх на потрібній відстані. За допомогою неправдивих пальців фіксується положення осей отворів, потім за допомогою гідравлічного пристрою деталі точно встановлюються в потрібне положення і закріплюються по внутрішній поверхні головок поршнів.

На вбудованому контрольному агрегаті перевіряються розміри марнування отворів. Верстат вимикається, якщо розміри отворів виходять за межі допусків. Діаметри отворів витримують з допуском 10 мк, овальність до 2,5 мк і конусність до 5 мк.

Далі деталі автоматично скидаються на транспортер для передачі на обробку отвори під палець. Ця операція проводиться на четирехшпіндельном верстаті певного призначення, на якому вібраційного розкочування одночасно у чотирьох поршнів відбуваються отвори під палець. При цьому досягається чистота поверхні по 9-го класу.

Останніми операціями є мийка, контрольне зважування і вирівнювання температури поршнів в тунельному пристрої. Поршні просуваються протягом заданого відрізка часу, необхідного для придбання однакової температури, що вимагається для автоматичного контролю готової продукції в ізотермічної кімнаті. На перевіреному поршні вибивається діаметр отвору під палець і діаметр спідниці. Стрічковим конвеєром поршні передаються в склад.