2.1 Класифікація і умовне позначення верстатів

Металоріжучий верстат - машина для рівномірної обробки заготовок шляхом зняття стружки. Модель верстата позначають трьома або чотирма (іноді з додаванням букв) цифрами. Перша цифра вказує групу верстата, друга - тип, останні одна або дві цифри вказують на один з характерних його розмірів.

Наприклад, верстат 2Н135. цифра 2 означає, що верстат належить до другої групи - свердлильний, Н - модернізований, цифра 1 - вказує на приналежність верстата до першого типу - вертикально-свердлильний; останні дві цифри означають максимальний діаметр свердління (35 мм).

Буква Ф в шифрі вказує на те, що верстат має числове програмне управління (ЧПУ), а цифра за нею вказує на те, яка система ЧПУ застосовна. Модель верстата 16Н20Ф3 розшифровується так: верстат токарно-гвинторізний з висотою центрів над станиною 200 мм, Ф3 означає, що верстат оснащений контурної системою числового програмного керування.

За ступенем спеціалізації розрізняють:

- універсальні верстати, використовувані для широкої номенклатури деталей;

- спеціалізовані, обробні деталі, схожі за конфігурації;

- спеціальні, призначені для обробки однієї певної деталі або деталей тільки одного типорозміру.

За ступенем точності розрізняють верстати п'яти класів:

- клас Н - верстати нормальної точності;

- клас П - верстати підвищеної точності;

- клас В - верстати високої точності;

- клас А - верстати особливо високої точності;

- клас С - верстати особливо точні або майстер-верстати.

Залежно від виду виконуваних робіт, відповідно до класифікації ЕНІМС, верстати діляться на 9 груп:

- токарні;

- свердлильні й розточувальні;

- шліфувальні доводочниє, заточувальні;

- комбіновані і для фізико-хімічної обробки;

- зубо - та різбленняобробні;

- фрезерні;

- стругальні,, протяжні;

- відрізні;

- різні.

Кожна група верстатів ділиться на 9 типів. Наприклад, для токарної групи: 1 тип - автомати одношпиндельні; 2 тип - автомати багатошпиндельні; 3 тип - револьверні і т.д.

У верстатах розрізняють:

швидкість головного руху різані я - швидкість вершини різця або заготовки в головному русі різання;

рух подачі - прямолінійний поступальний або обертальний рух ріжучого інструменту або заготовки, швидкість якого менше швидкості головного руху різання.

Елементи і механізми верстата зображуються умовними знаками (рисунок 1).

Малюнок 1 - Умовні позначення елементів кінематичних схем верстатів

Кінематична схема верстата - зображення за допомогою умовних позначень) взаємозв'язку окремих елементів і механізмів верстатів, що беруть участь в передачі рухів різних органів (малюнок 2.

Для верстатів, у яких поряд з механічними передачами є гідравлічні, пневматичні та електричні пристрої, складають перераховані схеми.

2.2 Загальна характеристика токарно - гвинторізного

верстата мод. 16К20

Універсальний токарно-гвинторізний верстат моделі 16К20 призначений для виконання різних токарних робіт: гостріння в центрах, в патроні і на планшайбе; растачивание; торцеве точіння, відрізку і підрізування, нарізування різьблення; точіння конусів, фасонних поверхонь та інші види робіт.

Технологічний метод формоутворення поверхонь заготовок гострінням характеризується наявністю двох рухів: головного руху - обертання заготовки (швидкість різання) і поступального руху ріжучого інструменту - різця (рух подачі).

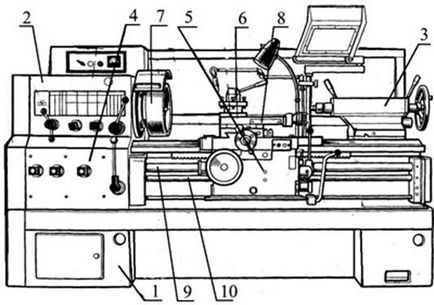

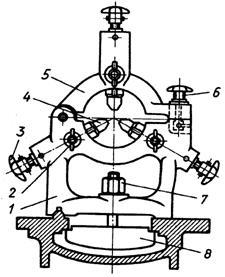

Основні вузли верстата (рисунок 2): станина 1, передня бабка 2, коробка подач 4, супорт 6 з резцедержателем 8 і фартухом 5,

задня бабка 3.

Станина 1 служить для монтажу всіх основних вузлів верстата і є його основою. Найбільш відповідальна частина станини - напрямні, по яких переміщаються каретка супорта і задня бабка.

Передня бабка 2 закріплена на лівому кінці станини. У ній знаходиться коробка швидкостей верстата і шпиндель, що обертається в підшипниках кочення або ковзання.

Задня бабка 3 служить для підтримки оброблюваної деталі в центрах, а також для закріплення інструменту при обробці отворів (свердел, зенкерів, розгорток) і нарізування різьблення (мітчиків, плашок).

1 - станина;

2 - передня бабка;

3 - задня бабка;

4 - коробка подач;

5 - фартух;

6 - резцедержатель;

7 - патрон;

8 - супорт;

9 - ходовий гвинт;

10 - ходовий вал

Малюнок 2 - Токарно-гвинторізний верстат моделі 16К20

Коробка подач 4 служить для передачі обертання від шпинделя ходовому валу або ходового гвинта, а також для зміни їх частоти обертання з метою отримання необхідних подач або певного кроку при нарізанні різьби. Це досягається зміною передавального відношення коробки подачі.

Фартух 5 призначений для перетворення обертального руху ходового вала і ходового гвинта в прямолінійний поступальний рух супорта.

Супорт 8 служить для закріплення різального інструменту та повідомлення йому руху подачі.

Головний рух - обертання шпинделя із заготовкою. Рух подач - переміщення супорта в поздовжньому і поперечному напрямках. Всі рухи подач є прямолінійними поступальними.

Переміщення і закріплення задньої бабки і поворот чотирьохпозиційного резцедержателя здійснюють вручну.

Принцип роботи. Заготівля встановлюється в центрах або закріплюється в патроні. У резцедержателе супорта можуть бути закріплені чотири різці. Поворотом резцедержателя кожен з чотирьох різців може бути встановлений в робоче положення. Інструмент для обробки отворів встановлюється в піноль задньої бабки.

Технічними параметрами, за якими класифікують токарновінторезние верстати, є найбільший діаметр D оброблюваної заготовки (деталі) або висота центрів над станиною (рівна 0,5D), найбільша довжина L оброблюваної заготовки (деталі) і маса верстата.

Найбільша довжина L оброблюваної деталі визначається відстанню між центрами верстата. Випускаються верстати при одному і тому ж значенні D можуть мати різні значення L.

По масі токарні верстати діляться на легкі - до 500 кг (D = 100 ... 200 мм), середні - до 4 т (D = 250 ... 500 мм), великі - до 15 т (D = 630 ... 1250 мм) і важкі - до 400 т (D = 1600. ... 4000 мм).

Легкі токарні верстати застосовуються в інструментальному виробництві, приладобудуванні, часовий промисловості, в експериментальних і досвідчених цехах підприємств. Ці верстати випускаються як з механічною подачею, так і без неї.

На середніх верстатах виробляється 70 ... 80% загального обсягу токарних робіт. Середні верстати оснащуються різними пристосуваннями, що розширюють їх технологічні можливості, що полегшують працю робітника і дозволяють підвищити якість обробки, і мають досить високий рівень автоматизації.

Великі і важкі токарні верстати застосовуються в основному у важкому і енергетичному машинобудуванні, а також в інших галузях для обробки валків прокатних станів, залізничних колісних пар, роторів турбін і ін. Всі складальні одиниці (вузли) і механізми токарно-гвинторізних верстатів мають однакову назву, призначення і розташування.

2.3 Приклади застосування технологічної оснастки

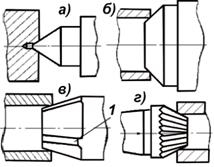

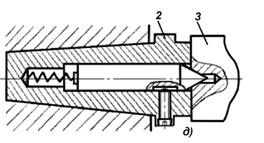

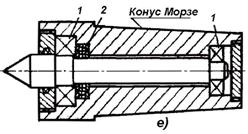

Обробка в центрах. Цей вид обробки застосовується при обробці довгих валів. Центри бувають нерухомі, плаваючі і обертаються (рисунок 3). Деякі деталі (втулки, заготовки шестерень і ін.), Що мають оброблені отвори, встановлюють в центрах на спеціальних центрових оправках.

Малюнок 3 - Центри:

а, б - нерухомі;

в - зрізаний;

г - рифлений;

д - плаваючий;

е - обертається

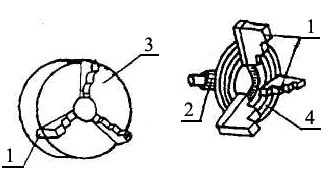

Обробка деталей в патронах. Короткі деталі встановлюють і закріплюють в патронах, які поділяються на прості і самоцентрувальні. У таких патронах кожен з чотирьох кулачків може переміщатися незалежно від інших за допомогою гвинтів, що дозволяє встановлювати на них деталі як циліндричної, так і не циліндричної форми. Самоцентрувальні трьохкулачкові патрони дуже зручні в роботі, так як всі кулачки в них переміщаються одночасно, завдяки чому деталь, що має циліндричну поверхню, встановлюється і затискається точно по осі шпинделя, значно скорочується час на установку і закріплення деталі.

Самоцентруючийся патрон має три кулачка 1, які за допомогою конічних коліс 2 вмонтування в корпус 3 патрони і обертаються торцевих ключем, приводять в обертання конічне колесо 4, на іншій стороні якого нарізана плоска спіраль. Під западини спіралі входять відповідні виступи кулачків 1, вставлені в радіальні пази корпуса патрона. Трикулачні патрони застосовуються для закріплення заготовок циліндричної форми.

Малюнок 4 - самоцентрує патрон

1 - підстава (корпус люнета);

2 - гвинт;

3 - гвинт подачі кулачка;

4 - кулачок;

5 - кришка;

6 - фіксатор кришки (зірочка);

7 - гайка кріплення планки;

8 - планка

Малюнок 5 - Люнет нерухомий

Обробка деталей в люнетах (малюнок 5). Довгі деталі, у яких довжина в 10 ... 12 разів перевищує їх діаметр, при обробці згинаються під дією сили різання. Деталь може бути вирвана з центрів. У таких випадках застосовують підтримує пристосування, зване люнетом. Користуючись люнетом, можна обточувати деталі з високою точністю і знімати стружку більшого перетину, не побоюючись прогину деталі. Люнети бувають нерухомі і рухомі.

2.4 Кінематична схема токарно-гвинторізного верстата моделі 16К20

Головний рух. Обертання від електродвигуна потужністю 10 кВт, з частотою обертання вихідного вала n = 1460 об / хв, передається клиноремінною передачею 148-268 валу 1 коробки швидкостей (рисунок 6). Муфта М1 служить для включення прямого і зворотного ходів шпинделя. При прямому ході вал II отримує дві різні швидкості обертання через подвійний рухливий блок шестерень 34-39.

Наявність потрійного блоку шестерень 47-55-38 дозволяє отримати на валу III шість різних частот обертання. Далі вращеніt може бути передано шпинделя через зубчасті колеса 45-80.

Таким чином, шпиндель верстата отримує всього 24 значення частот обертання. Практично ж шпиндель має тільки 22 частоти обертання, так як значення n = 500 об / хв і n = 630 об / хв повторюються двічі.

Частота обертання шпинделя (при роботі без перебору) за схемою визначається виразом

2.5 Види точіння

На токарному верстаті можуть бути виконані наступні види робіт (малюнок 7):

чорнове точіння - видалення дефектних шарів заготовок, розрізання, відрізка і підрізування торців заготовок. Зрізається поверхнева кірка і основна (до 70%) частина припуску на обробку;

напівчистове точіння - зняття 20 ... 25% припуску, дозволяє отримувати шорсткість поверхні R а = 10,0 ... 5,0 мкм і точність

10 ... 11 квалітет;

чистове точіння - забезпечує одержання шорсткості R а = 2,5 ... 1,25 мкм і точність 7 ... 9-го квалітети;

тонке точіння - дозволяє при зрізанні дуже тонких стружок отримувати на поверхні деталі шорсткість R а = 0,63 ... 0,32 мкм і точність 5 ... 7-го квалітетів.

2.6 Елементи різання при точінні

До елементів різання при точінні відносяться:

Величина подачі при точінні визначається переміщенням інструменту за один оборот заготовки. Подача вимірюється в мм / об.

Швидкістю різання називається величина переміщення поверхні різання щодо ріжучої кромки в одиницю часу в процесі здійснення головного руху.

Швидкість різання, визначають за формулою

де - найбільший діаметр оброблюваної поверхні заготовки, мм;

- частота обертання заготовки, об / хв.

Глибина різання, мм - величина зрізаного шару за один прохід, виміряна в напрямку, перпендикулярному до обробленої поверхні. Глибина різання - полуразность між діаметром заготовки і діаметром обробленої поверхні

Знаючи режим обробки, можна визначити машинне (основне) час роботи, тобто час, витрачений на зняття стружки при токарній обробці,

де - розрахункова довжина переміщення різця, мм;

- число проходів різця.

При виборі величини швидкості різання враховують вплив багатьох факторів, основними з яких є матеріал заготовки, матеріал ріжучої частини різця, величина подачі, глибина різання і ін.

При виборі величини подачі враховують необхідну шорсткість обробленої поверхні, а при чорновій обробці - міцність різця, потужність верстата і жорсткість системи верстат - інструмент - деталь.

Вибір величини глибини різання залежить від величини припуску на обробку, міцності інструменту, потужності верстата і жорсткості системи верстат - інструмент - деталь.

Ріжучим інструментом для виконання основних видів токарних робіт є токарні різці.

2.7 Приклад розрахунку режимів різання

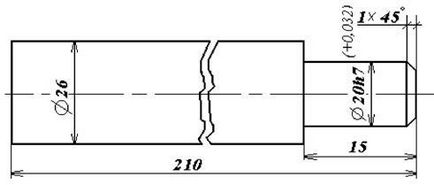

Операція - обточування по діаметру і шийки з одного боку.

Опрацьований матеріал - сталь 40Х,

Заготівля гаряче штампування діаметром 26 мм, довжиною L = 210 мм.

Інструмент - різець підрізної, головний кут в плані, що ріже частина різця - твердий сплав Т5К10 ГОСТ 18878-73.

Малюнок 8 - Ескіз виконуваної операції

Загальний припуск на обробку дорівнює мм (на сторону). Припуск на чистову обробку 0,75 мм.

Тоді глибина різання дорівнює = 2,25 мм.

При точінні деталі діаметром до 40 мм з глибиною різання t = 2,25 мм, рекомендується подача в межах 0,4 ... 0,5 мм / об. Приймається середнє значення подачі S = 0,45 мм / об.

За довідником вибираємо швидкість різання. Для обробки стали має тимчасовий опір на розрив # 963; = 720 МПа, для роботи з різцем з кутом в плані # 966; = 90 ° рекомендується швидкість різання 73 м / хв.

За встановленої швидкості різання визначається розрахункова частота обертання шпинделя

За паспортом верстата приймаємо найближчий меншу частоту обертання шпинделя

- Пройти інструктаж з техніки безпеки роботи на токарному верстаті.

- Ознайомтеся з описом лабораторної роботи.

- Ознайомтеся з пристроєм, принципом роботи, режимом роботи, органами управління токарного верстата мод. 16К20.

- Ознайомтеся з налаштуванням приводу головного руху.

- Встановіть і закріпіть оброблювану заготовку в патрон і різці в резцедержатель (виліт різця встановіть рівним 30..40 мм).

- Встановіть на верстаті режими різання.

- Проточите заготовку, запишіть розміри валика до і після обробки.

- Складіть звіт.

- Дайте відповідь на контрольні питання.

- Які типи токарних верстатів знаєте?

- Службове призначення токарно-гвинторізного верстата мод. 16К20.

- Види робіт, що виконуються на токарних верстатах.

- Які існують види точіння?

- Що включає в себе кінематична схема верстата мод. 16К20?

- Визначити число обертів шпинделя і хвилинну вертикальну подачу при зачепленні коліс, показану на схемі.

- Призначення основних вузлів токарного верстата.

- Які види подач розрізняють при точінні?