1. Особливості встановлення норм праці для ручних (машинно-ручних), машинних, автоматизованих робіт і апаратурних процесів

У промисловості застосовуються такі види норм праці: норма часу, норма виробітку, норма чисельності, норма обслужива-ня, норма керованості і нормовані завдання. Розглянемо ме-тоди їх визначення з урахуванням характеру праці за видами виробництв-ських процесів (робіт).

Ручні роботи зустрічаються у всіх галузях промисловості і типах виробництва в поєднанні з іншими видами робіт (слюсарні, складальні, пакувальні та ін.). На ручні види робіт норми време-ні встановлюються здебільшого в цілому на операцію або на з-Деліє. Виходячи з норми часу розраховують норму вироблення на годину або в зміну (при виконанні однорідних робіт).

При нормуванні ручних робіт оперативне часом не подразде-ляется на основну і допоміжну, а встановлюється в цілому на операцію. Частка підготовчо-заключного часу і часу на обслуговування робочого місця в нормі невелика. Величина цих витрат визначається за нормативами або за даними фотографії рабо-чого дня і встановлюється у відсотках від оперативного часу або в хвилинах на зміну. Час на відпочинок при нормуванні ручних робіт визначається по-різному. Там, де протягом зміни виконуються раз-особисті роботи і з невеликими перервами, при бригадної органі-зації праці передбачається час на фізкультурні паузи і на особисті потреби. На роботах з високим темпом, а також на фізкабінет-но утомливих роботах норма часу на відпочинок визначається у відсотках від оперативного часу. Час на особисті потреби ус-новлюють для всіх робіт у відсотках від оперативного часу.

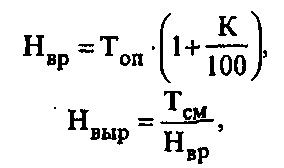

Норми часу (НВР) і норми виробітку (Нвир) для ручних робіт визначаються за такими формулами:

Машинно-ручні роботи є як би перехідними від ручних до машинних. У цих процесах безпосередній вплив на пред-мет праці надає машина або механізм. Всі дії по управ-ня машиною, переміщення виконавчого механізму і предмета праці робітник виконує вручну.

Як правило, норма оперативного часу встановлюється без раз-за такими операціями розподіляється на основну і допоміжну. Норми праці встанов-ються у вигляді норм часу, а потім розраховуються норми виработ-ки, норми оперативного часу визначаються за нормативами або за даними хронометражу. Норми часу на підготовчі роботи встановлюються на зміну, а на обслуговування робочого місця, на від-дих і особисті потреби визначаються за нормативами і розраховуються-ються у відсотках від оперативного часу. Для розрахунку норм време-ні та норм виробітку застосовуються такі ж формули, як і для руч-них робіт.

Найбільшого поширення у всіх галузях промисловості і типах виробництва отримали машинні, або механізовані, ра-боти. До них відноситься більшість верстатних робіт. Обробка предмета праці здійснюється машиною, а дії по її управлінню виконуються вручну або механізіровани- Для цих робіт характер-ни невелика тривалість, чітко виражені переривчастість і повторювали ряемость. Значна питома вага основного часу. Його величина залежить від режимів роботи обладнання. Основне і допоміжне ли-ве час для механізованих робіт нормуються окремо.

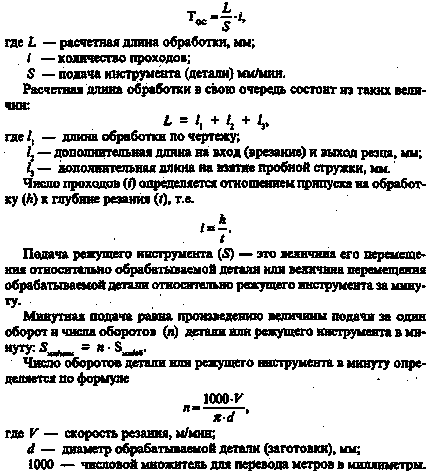

Визначення норми часу для механізованих процесів на-чинается з розрахунку машинного часу. Для верстатних робіт воно ис-числяться за формулами, які виражають його залежність від обсягів по-ма роботи і режимів обробки. Загальний вигляд формули для визначенні-ня величини машинного часу на верстатних роботах наступний:

Швидкість різання (V> - це інтенсивність переміщення ріжучої кромки інструменту щодо оброблюваної поверхні дета-чи в напрямку головного робочого руху в одиницю часу. Вимірюється вона в метрах за хвилину.

Основним завданням нормування на верстатних роботах є ви-бор раціонального режиму різання. Під ним розуміється економічно і технічно доцільне поєднання глибини, подачі і швидкості ре-пізнання, коли досягається найбільш вигідна обробка деталі.

Допоміжний час для машинних робіт визначається по дан-ним хронометражу або за нормативом допоміжного часу для відповідного виду робіт.

Норма підготовчо-заключного часу визначається на всю партію деталей за діючими на підприємстві нормативам.

Величина необхідного часу на обслуговування робочого місця встановлюється за нормативами в розрахунку на одиницю продукції чи проведення операції. Причому цей час підрозділяється на час технічного і час організаційного обслуговування. Перше розраховується у відсотках від основного часу, а друге - у відсотках від оперативно-го часу. При відсутності нормативів величину витрат часу на обслуговування можна визначити за даними фотографії робочого дня, а для окремих елементів - за матеріалами хронометражу.

Час на відпочинок для машинних робіт нормується в залежності від типу виробництва, у відсотках від оперативного часу, по нор-мативам або даними фотографії робочого дня.

Автоматизовані роботи характеризуються тим, що елементи основний, а в ряді виробництв - і допоміжної роботи автоматизовані повністю. Ці процеси характерні в основному для масового, великосерійного і окремих видів робіт серійного виробництва. Підготовчо-заключні дії (налагодження ліній, отримання контрольних пристосувань і т. Д.), як правило, виконують наладчики. Тому підготовчо-заключний час норму праці робітника-оператора не включається. У робочого-операто-ра з'являється нова функція - активне спостереження за роботою обладнання.

Час на технічне обслуговування робочого місця включається в норму праці наладчика. Для робочого-оператора в норму праці входить час на обслуговування, що не перекривається машинним часом,

В умовах автоматизованого виробництва застосовуються, як правило, три види норм: норми часу, норми виробітку і норми обслуговування.

До складу норми часу входять: час на безпосередню обробку вироби і час, пов'язане з експлуатацією обладнання. За час обробки на автоматичної лінії береться час циклу. Для робітників-операторів встановлюються норми виробітку на годину або за зміну, а для наладчиків - норми обслуговування.

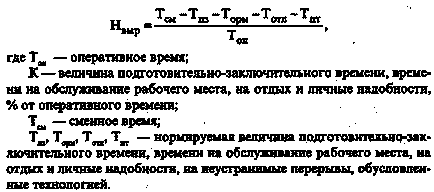

Норма вироблення на автоматизованих роботах розраховується як норма продуктивності устаткування в зміну:

ТВН - допоміжне час, не перекривається машинним, на одиницю продукції, хв;

Тос - основне (машинне) час.

При апаратурних виробничих процесах предмет праці (си-рье, матеріали, паливо) завантажується в апарати (агрегати, печі). Ра-бочій спостерігає за ходом технологічного процесу, регулює його, підтримуючи встановлений технологічний режим. Апаратурні процеси можуть бути періодично повторюваними і безперервними.

Для апаратурних процесів визначаються оперативне час і норма вироблення. Виходячи з цих даних встановлюється або норма обслуговування (при обслуговуванні декількох агрегатів), або норма чисельності (при бригадній організації праці).

Оперативне час-це сума апаратурного часу і часу на допоміжні неперекривающіхся дії. Оперативне час визначається за нормативами або за даними фотографії виробниц-ного процесу. Для апаратурних процесів можна розрахувати також величину оперативного часу на одиницю продукції. В пери-одичних процесах вона визначається як частка від ділення продов-тивних періоду на кількість отримує або одночасно переробляється продукту,

Оперативне час в безперервних апаратурних процесах рассчи-розробляються на одиницю продукції виходячи з тривалості робочого пе-ріод (годину, зміна, доба) за формулами

де Тпер - тривалість періоду, хв або ч;

А та Асм - кількість продукції, одержуваної за період або за зміну (кг, шт. І т.д.).

Час підготовчо-заключний і час обслуговування ра-бочего місця визначається сумарно на зміну. Величина його устанав-ється за відповідними Нормативів, Час на відпочинок для аппа-ратурних процесів не передбачається, а час на особисті потрібен-ності береться з нормативів.

Кількість операцій (періодів), яке можна виконати за сме-ну (а), обчислюється за формулою

де Тоб - які не перекриваються машинним часом підготовчо-заключного часу і часу на обслуговування робітничо-го місця;

ТЛН - час на особисті потреби за зміну.

Для періодичних апаратурних процесів норма вироблення ус-новлюють за зміну і розраховується за формулою

де А - кількість продукції, одержуваної за одну операцію (кг, -шт.);

Нобс - кількість обслуговуваних агрегатів.

У безперервних процесах норма виробітку визначається виходячи з технічної норми продуктивності обладнання, часу його використання, а також норми чисельності.