Стандартні шпонки виготовляють з чістотянутих сталевих прутків - вуглецевої або легованої сталі з межею міцності sв ³ 600 Мпа, - найчастіше зі сталі 45.

Напруга, що допускається зминання для шпонкових з'єднань:

при сталевий маточині і спокійною навантаженні. при чавунної ступиці -.

У рухливих (в осьовому напрямку) з'єднаннях [s] см = 20. 30 н / мм 2.

Напруга, що допускається на зріз шпонок [t] ср = 70. 100 н / мм 2.

Оцінка з'єднань призматичними шпонками і їх застосування

Призматичні шпонки широко застосовують у всіх галузях машинобудування. Простота конструкції і порівняно низька вартість - головні переваги цього виду з'єднань. Негативні властивості: з'єднання послаблює вал і маточину шпонковими пазами; концентрація напружень в зоні шпоночной канавки знижує опір втоми валу; міцність з'єднання нижче міцності вала і маточини, особливо при перехідних посадках і посадках з зазором. Тому шпонкові з'єднання не рекомендують для швидкохідних динамічно навантажених валів.

Загальні зауваження по розрахунку шпонкових з'єднань

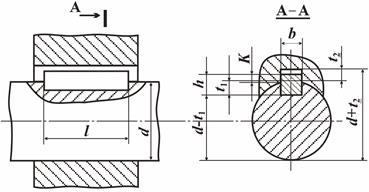

Всі розміри шпонок і допуски на них стандартизовані. Стандарт передбачає для кожного діаметра вала певні розміри поперечного перерізу шпонки (табл. 4.1 і 4.2).

Тому при проектних розрахунках розміри b і h беруть за довідником і визначають l. Розрахункову довжину шпонки округлюють до стандартного розміру, узгоджуючи з розміром маточини.

Шпонки призматичні (розміри, мм)

У тих випадках, коли одна шпонка не може передати заданого моменту, встановлюють дві або три шпонки. При цьому слід враховувати, що постановка кількох шпонок пов'язана з технологічними труднощами, а також послаблює вал і маточину. Тому многошпоночние з'єднання майже не застосовують. Їх замінюють шліцьовими (зубчастими) сполуками.

Многошпоночние з'єднання, в яких шпонки (зуби) виготовляють спільно з валом, називають шліцьовими або зубчастими.

Зуби шліцьового з'єднання мають прямобочного, евольвентної або трикутну форму.

Найбільшого поширення набули прямобочние і евольвентні зубчасті з'єднання, що застосовуються як в рухомих, так і в нерухомих з'єднаннях.

Шліцьові з'єднання з трикутним профілем не стандартизовані. Їх застосовують в нерухомих з'єднаннях тонкостінних втулок або пустотілих валів, що передають невеликий момент, а також при малих регулювальних поворотах деталі.

Залежно від режиму роботи стандартом ГОСТ 1130-80 передбачені три серії з'єднань з прямобочного зубами: легка, середня і важка (табл. 4.3).

Основні геометричні параметри шліцьових прямобочного з'єднань по ГОСТ 1139-80, (розміри, мм)

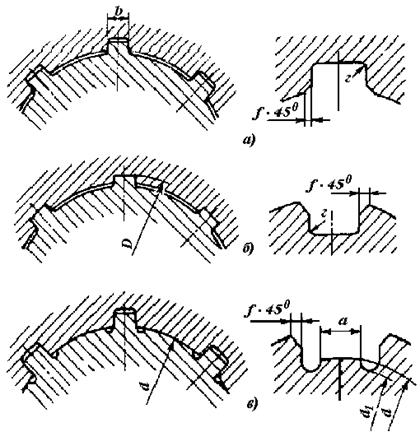

Легку серію застосовують для легконавантажених нерухомих з'єднань, середню - для з'єднань средненагруженних рухливих, в яких втулка переміщається по шліцах без навантаження, важку - для передачі великих моментів і при пересуванні втулок під навантаженням. Прямобочние з'єднання центрують по бічних гранях шліців, зовнішньому або внутрішньому діаметру (рис. 4.6) шлицевого вала.

Мал. 4.6. Схеми центрування прямобочного шліцьових з'єднань: а - по бокових поверхнях; б - по зовнішньому діаметру; в - по внутрішньому діаметру; схеми справа - форма перетину пазів маточини (а) і вала (б і в)

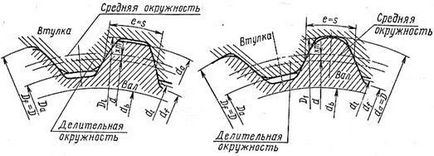

З'єднання з евольвентними зубами (рис. 4.7) мають вихідний контур і форму зубів по ГОСТ 6033-80. Їх можна центрувати по бічних гранях і зовнішньому діаметру.

Мал. 4.7. Шлицевое з'єднання з евольвентними зубами

Центрування по бічних гранях шліцьових з'єднань застосовують для передачі великих моментів. При високих вимогах до співвісності вала і маточини центрування виконують по зовнішньому або внутрішньому діаметру. Центрування по зовнішньому діаметру більш технологічно. Центруючі поверхні вала шліфуються, а центрирующие поверхні отвори калибруются протяжками. І тільки при високій твердості матеріалу маточини (НВ ³ 350) рекомендують центрування по внутрішньому діаметру. У цьому випадку центр поверхні отвору і вала шліфують.

Основні розміри шліцьових евольвентних з'єднань наведені в табл. 4.4.

Основні геометричні параметри шліцьових евольвентних з'єднань ГОСТ 6033-80 (розміри, мм)

Примітки. 1. При виборі зовнішнього діаметра і модуля кращі значення, позначені. 2. Числа зубів, укладені в рамку, кращі.

Основними критеріями працездатності зубчастих з'єднань є опору робочих поверхонь зубів зім'яту і корозійно-механічному зношуванню.

Останнє виникає при дуже малих коливальних відносних переміщеннях сполучених поверхонь. У зубчастих з'єднаннях такі переміщення пов'язані з деформаціями і зазорами.

Дослідження зубчастих з'єднань дозволили розробити ГОСТ 21425-75 з розрахунку їх здатності навантаження. Нижче викладається методика такого розрахунку з деякими спрощеннями і скороченнями.

4.5.1. Розрахунок по напруженням зминання

З огляду на рис. 4.8 і допускаючи рівномірний розподіл навантаження між зубами і по довжині зубів, отримуємо

де Т - крутний момент, що передається з'єднанням; dm = 0,5 (D + d) - середній діаметр прямобочного зубів; Z - число зубів; h = 0,5 (D-d) - 2f - робоча висота прямобочного зубів; для евольвентних зубів

де m - модуль; l - робоча довжина зубів.

Розміри поперечного перерізу зубів вибирають за таблицями стандартів в залежності від діаметра вала. Довжину зубів розраховують і узгодять з довжиною маточини.