Лужению (покриттю оловом) піддають в основному тонку гарячо - і холоднокатану низьковуглецеву сталь товщиною 0,2-0,5 мм, звану бляхою. Луджена жесть називається білою, а нелудженому - чорною. Біла жерсть має гарний зовнішній вигляд і високу опірність корозії. Дуже важливою перевагою олов'яного покриття є його пластичність і в'язкість, що допускають глибоку штампування стали без порушення цілісності покриття, а також можливість хорошою пайки. Крім того, олово нешкідливо для організму людини, тому білу жерсть застосовують для виготовлення консервних банок.

Олов'яне покриття складається з двох шарів: зовнішнього, що складається з чистого олова, і внутрішнього, що примикає до поверхні стали і представляє собою железооловянний сплав Ре5п2. Товщина покриття (обох шарів) дуже незначна і становить 0,025 мм.

Застосовують два способи лудіння: гаряче і електролітичне. Перед лудінням метал проходить ретельну підготовку, яка полягає в очищенні поверхні листа при полістном виробництві шляхом світлого травлення в підігрітому до 35 ° С розчині соляної кислоти з наступним промиванням; при рулонному виробництві очісткз поверхні проводиться на агрегатах'непреривного травлення (кислотою або електролітом), включених в потокову лінію електролітичного лудіння. Останнім часом перед лудильних агрегатами передбачають ванни електролітичного травлення і для листів.

Гаряче лудіння. При гарячому лудінні шар олова наноситься на поверхню стали при пропущенні її через ванну з розплавленим оловом. Гаряче лудіння - найстаріший спосіб, але він застосовується ще дуже широко, так як забезпечує якісне малопорістое покриття, що дуже важливо і необхідно для зберігання деяких видів продуктів і для виготовлення хімічних приладів.

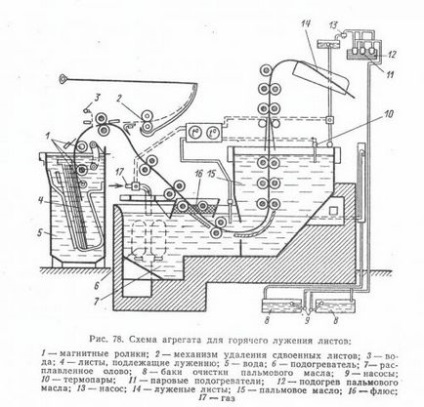

Мал. 78. Схема агрегату для гарячого лудіння листів.

Процес гарячого лудіння здійснюється в спеціальних лудильних агрегатах (апаратах) полістний способом. Агрегат для гарячого лудіння листів (ріс.78) складається з ряду машин, призначених для попередньої обробки поверхні стали перед лудінням, лудіння і обробки луджених листів, з'єднаних між собою транспортними пристроями або розташованих окремо (на старих заводах). Лудильний апарат складається з флюсового коробки, лудильних ванни, жирової ванни, апарату для охолодження і роликів. Перед надходженням в лудильних ванну промитий лист, проходячи через шар розплавленого флюсу товщиною 70-110 мм, очищається від оксидів і сторонніх часток, а також сушиться. Як флюс найчастіше застосовується хлористий цинк, температура плавлення якого становить 262 ° С. Тому температура в флюсового коробці, яка обігрівається поряд з лудильних і жирової ваннами пальниками або електронагрівачами, становить близько 300 ° С. З флюсового коробки лист переходить в лудильних ванну з розплавленим чистим оловом при температурі 300-320 ° С. Проходячи через флюс, лист встигає нагрітися до ПО-120 ° С, тому спочатку в лудильних ванні олово застигає на його поверхні. При подальшому русі лист нагрівається до температури лудильних ванни, і застигла на його поверхні олов'яна плівка починає плавитися, а в місці її контакту з листом починає утворюватися сплав заліза з оловом РеЗпг. Це з'єднання тверде і крихке, тому у всіх випадках бажано, щоб його шар був якомога тонше, а процес лудіння йшов швидко і при помірній температурі ванни. Однак при занадто швидкому проходженні листа через олово і при низькій температурі останнього покриття виходить дуже товстим і нерівномірним. В жировій ванні, яка є продовженням лудильних і наповненою пальмовою або бавовняним маслом, при 230-240 ° С олово на аркуші знаходиться в розплавленому стані і продовжує стікати, так як лист рухається вертикально вгору. Три пари роликів, через які проходить лист в жировій ванні, віджимають надлишки олова і ущільнюють залишився шар, рівномірно розподіляючи його по поверхні. Луджений лист, виходячи з ванни, покритий тонким шаром масла, яке охороняє шар олова від окислення під час охолодження на повітрі. Далі луджені листи надходять в промивальну машину, в якій за допомогою тканинних роликів, змочених слабким водним розчином натрієвих солей, з поверхні металу віддаляється масло. Просушені в сушильному пристрої листи проходять сухе очищення і полірування в полировальной машині, що складається з 7-9 пар роликів, покритих фланеллю. На ролики безперервно подають сухі висівки, які вбирають залишки вологи і масла. Остання пара роликів полірує поверхню аркуша. Готові луджені листи складають в стопи, потім їх оглядають, сортують і упаковують в спеціально виготовлені короби.

Електролітичне лудіння. Електролітичне лудіння, як більш продуктивний і економічний спосіб, в даний час починає витісняти гаряче. При електролітичному лудінні можна отримати різну товщину покриття на двох сторонах смуги, але якість його через недостатню щільності шару іноді не задовольняє деяких споживачів. Тому таку смугу додатково піддають лакування.

При електролітичному лудінні шар олова на поверхню смуги осідає при проходженні її через ванну з електролітом, що містить розчин солей олова; анодами, до яких підводиться постійний струм великої сили, є чисте олово. Покриття, отримане в електролітичній ванні, має матову поверхню і велику пористість. Щоб надати йому необхідну щільність і блискучу поверхню, шар олова оплавляют нагріванням рухається смуги в спеціальних камерах.

Процес електролітичного лудіння здійснюється різними способами: кислотним, лужним і галогенних. При кислотному способі електролітом є розчин сульфату олова в фенолсульфоновой кислоті з деякими органічними добавками при температурі не вище 50 ° С. При лужному способі лудіння виробляється в електроліті, що містить станат натрію (Ма2 8п03 -ЗН2 0) при температурі 80-90 ° С. При галогенному способі електроліт складається з розчину фтористих і хлористих солей олова.

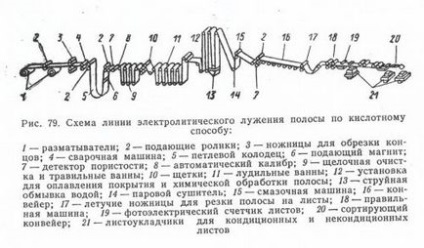

Мал. 79. Схема лінії електролітичного лудіння смуги по кислотному способу.

Установка для електролітичного лудіння (рис. 79) являє собою ряд пов'язаних між собою механізмів механізмів, які виробляють розмотування рулонів, обрізку, стикування, знежирення, травлення і промивання, електролітичне лудіння, промивку, уловлювання електроліту, оплавлення олов'яного покриття, пассивирование, промивку і сушку, чистку, полірування і змотування в рулони (іноді разрезку на листи).