Принципи процесу контактного зварювання і загальне уявлення про його різновидах

Різновиди процесу контактного зварювання

Точкова зварка

Точкове зварювання спосіб контактного зварювання, при якому деталі зварюються по окремим обмеженим ділянкам торкання (по ряду точок).

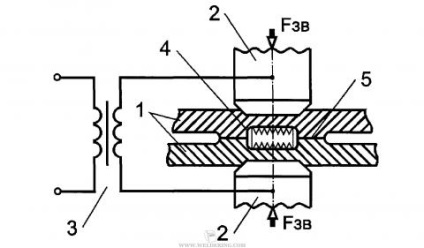

При точковому зварюванні деталі 1 збирають внахлестку, стискають між електродами 2, до яких підключений джерело електричної енергії 3 (наприклад, зварювальний трансформатор). Деталі нагріваються при короткочасному проходженні зварювального струму до утворення зони взаємного розплавлення деталей 4, званої ядром. Нагрівання зони зварювання супроводжується пластичною деформацією металу в зоні контакту деталей (навколо ядра), де утворюється ущільнюючий пасок 5, надійно оберігає рідкий метал від виплеску і від навколишнього повітря. Тому спеціального захисту зони зварювання не потрібно.

Після виключення струму розплавлений метал ядра швидко кристалізується, і утворюються металеві зв'язку між сполучаються деталями. Таким чином, освіта з'єднання при точковому зварюванні відбувається з розплавленням металу.

шовна зварювання

Шовна зварювання спосіб отримання герметичного з'єднання (шва) шляхом утворення ряду перекриваються точок.

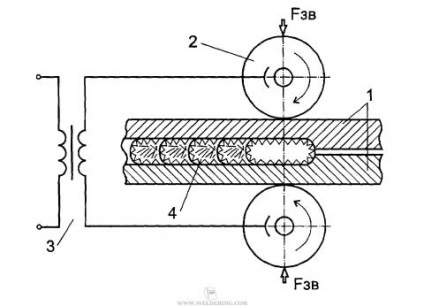

Підведення струму і переміщення деталей здійснюють за допомогою обертових дискових електродів - роликів 2. Як і при точковому зварюванні, деталі 1 збирають внахлестку і нагрівають короткочасними імпульсами зварювального струму від джерела 3 в результаті чого утворюється ряд перекриваються точок 4.

рельєфна зварювання

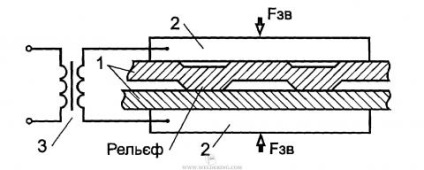

Рельєфна зварювання одна з різновидів точкового зварювання.

При цьому на поверхні однієї з деталей 1 попередньо формують виступ - рельєф, який обмежує початкову площу контакту деталей. В результаті в цій зоні підвищуються щільність струму і швидкість тепловиділення. При нагріванні рельєф поступово деформується; на певній стадії процесу зварювання формується ядро, як при звичайній точковому зварюванні. Стиснення деталей 1 і підведення до них зварювального напруги здійснюється за допомогою плит 2.

стикова зварювання

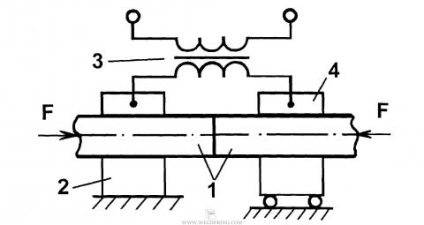

Стикова зварювання спосіб контактного зварювання, коли деталі з'єднуються по всій площі торкання (по всьому перетину).

Деталі 1 закріплюють в токоподводящих затисках 2 і 4, один з яких (4) рухливий і з'єднаний з приводом зусилля стиснення машини. Напруга до деталей подають від джерела 3.

При стиковому зварюванні опором деталі попередньо стискають зусиллям і включають в мережу зварювальний трансформатор. По деталях протікає зварювальний струм, і відбувається поступовий нагрів стику деталей до температури, близької до температури плавлення. Потім зварювальний струм вимикають і різко збільшують зусилля опади деталей, які деформуються в стику. При цьому із зони зварювання частково видавлюються поверхневі плівки, формується фізичний контакт, і утворюється з'єднання.

При стиковому зварюванні оплавленням спочатку на деталі подають напругу від зварювального трансформатора, а потім їх зближують. При зіткненні деталей в окремих контактах внаслідок великої щільності струму метал контактів швидко нагрівається і вибухово руйнується. Нагрівання торців деталей відбувається за рахунок безперервної освіти і руйнування контактів - перемичок. До кінця процесу на торцях утворюється суцільний шар рідкого металу. У цей момент різко збільшують швидкість зближення і зусилля опади F деталей; торці замикаються, велика частина рідкого металу разом з поверхневими плівками і частиною твердого металу видавлюється із зони зварювання, утворюючи потовщення - грат. Зварювальний струм вимикається автоматично під час опади деталей. Для більш рівномірного нагріву деталей по перетину і отримання однорідних властивостей сполук в ряді випадків до початку оплавлення торець підігрівають струмом способом зварювання опираючись-ням.

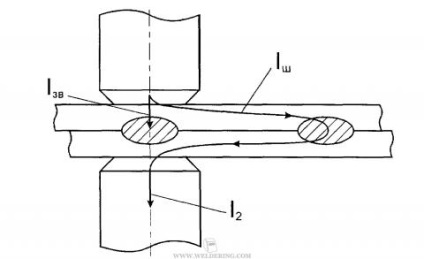

Шунтування струму. Шунтування струму проявляється в протіканні частини струму поза зоною зварювання, наприклад, через раніше зварені точки при двосторонньої точкової зварюванні або через одну з деталей при односторонньому зварюванні, при шовного зварювання, при стиковому зварюванні виробів замкнутої форми. Шунтування значною мірою порушує симетрію електричного поля і може привести до зменшення щільності струму. Токи шунтування зазвичай знижуються в процесі зварювання за рахунок нагріву шунта і зниження опору електрод-електрод.

Роль пластичної деформації

Пластична деформація металу викликається як зовнішніми, чинниками - зусиллям з боку електродів, так і внутрішніми - напруженнями, що виникають при невільне розширенні металу зони зварювання. При точкового, шовного, рельєфною і стиковому зварюванні опором пластична деформація металу присутній на протязі всього процесу зварювання: від формування холодного контакту до проковки з'єднання. При зварюванні оплавленням деформація відбувається на етапі попереднього підігріву і опади.

Основна роль пластичної деформації при точкового, шовного та рельєфного зварювання полягає в формуванні електричного контакту, в освіті пластичного пояса для утримання розплавленого металу від виплеску і обмеження розтікання зварювального струму у внутрішньому контакті, в ущільненні металу на стадії охолодження.

Основна роль пластичної деформації при стиковому зварюванні полягає у видаленні оксидів для утворення металевих зв'язків в стику (другий етап циклу зварювання) і електричних контактів (переважно протягом першого етапу нагрівання). Деформація викликається дією зусилля стиснення, створюваного приводом зварювальної машини. Для освіти початкового електричного контакту достатньо невеликого тиску, при якому відбувається мікропластичної деформація рельєфу поверхні торців. Для видалення оксидів і освіти зв'язків потрібно відносно велика об'ємна пластична деформація деталей. При стиковому зварюванні в більшості випадків використовується вільна схема об'ємної деформації, при якій метал тече без будь-якого зовнішнього обмеження. В процесі стикового зварювання про величину деформації судять по вкорочення деталей, викликаному осадкою.

Дефекти з'єднань і причини їх утворення при контактному зварюванні

Основними дефектами при точкового, шовного та рельєфного зварювання є:

- Непровари - проявляється у вигляді повної відсутності або зменшення литого ядра, а також при частковому або повному збереженні оксидної плівки або плакуючого шару в контакті деталь-деталь; виплеск, несплошності зони зварювання (тріщини, раковини), зниження корозійної стійкості з'єднань, несприятливі зміни структури металу. Загальна причина непровару - зміна параметрів режиму зварювання (зниження струму і часу зварювання, збільшення зусилля стиснення і діаметра електродів), а також інших технологічних факторів (мала нахлестка, відстань між точками, великі зазори), що призводять до зниження щільності струму (тепловиділення).

- Виплеск - це викид частини розплавленого металу із зони зварювання. Виплеск поділяють на зовнішні (з області контакту електрод-деталь), внутрішні (між деталями), початкові (на I етапі формування з'єднання) і кінцеві (на II етапі). Загальна причина появи цього дефекту полягає у відставанні швидкості деформації від швидкості нагріву.

- Несплошності зони зварювання. зовнішні і внутрішні тріщини, раковини. Тріщини є гарячими і утворюються переважно в температурному інтервалі крихкості.

- Зниження корозійної стійкості з'єднань - виникає в результаті перенесення частини електродного металу на поверхню вм'ятини і може викликати посилену корозію в цій частині з'єднання.

- Несприятливі зміни структури металу зварного з'єднання - виникають як наслідок термодеформаційного циклу зварювання.

Основні дефекти стикового зварювання:

- Непровар - повна або часткова відсутність металевої зв'язку. Причина непровару - наявність в стику оксидів або недостатній нагрів торців.

- Викривлення волокон в області стику зазвичай спостерігається при надмірній осаді.

- Розшарування і тріщини (зазвичай поздовжні гарячі) виникають також при надмірній осаді.

- Дефекти структури (велике зерно, забруднення стику неметаллическими включеннями, зниження вмісту легуючих елементів в стику і т. П.) - можуть бути викликані перегрівом металу, окисленням при зварюванні, вигоранням легуючих елементів.

Області застосування процесів контактного зварювання і основні проблеми

Точкового і шовного зварюванням зазвичай з'єднують деталі товщиною 0,5-6 мм. Товщина зварюваних деталей може бути однаковою або різною. Матеріал деталей може бути однорідною або різнорідним. Якщо герметичність не потрібно, то застосовують точкове зварювання. Прочноплотним з'єднання виконують шовного зварюванням.

При обмеженому доступі до місця зварювання застосовують односторонній підведення струму. Для підвищення продуктивності і зменшення викривлення використовують многоточечную зварювання.

Зварюванням опором зазвичай з'єднують деталі невеликого, як правило, круглого, перетину (наприклад, з низьковуглецевих сталей не більше 200 мм 2).

Зварюванням безперервним оплавленням зварюють деталі перетином до 1000 мм 2 (з низьковуглецевої сталі) і деталі великого периметра (труби, листи та ін.).

Устаткування і пристосування

Для машин загального призначення ГОСТ 297 -80 встановлює, зокрема, такі основні параметри.

- Найбільший вторинний струм. Це ток, який проходить у вторинному (зварювальному) контурі при його короткому замиканні на максимальній ступені регулювання при номінальних значеннях розчину і вильоту зварювального контуру.

- Номінальна і (або) найменше та найбільше зусилля стиснення електродів - для точкових, шовних і рельєфних машин.

- Вимоги до геометричних параметрів електродів і консолей машини (розміри контуру відносяться до найбільш важливим параметрам машини; контури складаються з жорстких і гнучких струмоведучих елементів, які з'єднують вторинні витки зварювального трансформатора з оснащенням машин).

Оснащення машин включає консолі, електродотримачі, електроди, струмопровідні губки і інші елементи, розміри і конструкція яких може змінюватися в залежності від конструкції вироби. На цих елементах іноді встановлюють пристосування, що фіксують або підтримують зварюються, деталі, завантажувальні або знімні механізми. Вторинний контур характеризується такими параметрами:

- активний опір;

- індуктивний опір;

- повний опір в режимі короткого замикання.

До складу точкових, рельєфних, шовних, підвісних і багатоелектродних машин входять приводи стиснення. У період протікання зварювального струму ці приводи формують на електродах постійне або змінюється в часі зварювальне зусилля. В необхідних випадках такі приводи створюють на електродах зусилля попереднього обтиску (до включення струму) і кувальне зусилля (після виключення струму), що перевищують рівень зварювального зусилля. У більшості машин приводи стиснення є пневматичними, рідше - пружинними.

Приводу обертання роликів шовних машин - забезпечують пересування деталей, що зварюються на крок точок. Обертання роликів може бути безперервним і переривчастим. Приводним може бути один з роликів, а в деяких випадках крутний момент передається відразу на обидва ролика.

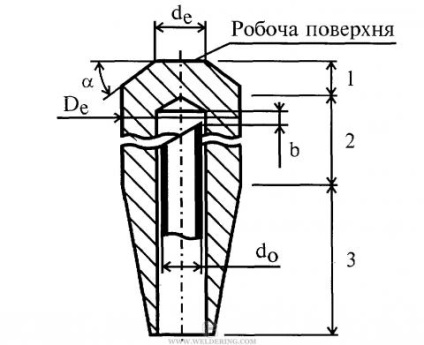

Електроди для точкового зварювання і ролики для шовного зварювання складаються з: робочої частини, частини, що забезпечує з'єднання з машиною, і середньої (основний) частини. Робоча частина забезпечує безпосередній контакт (електричний і механічний) електрода зі зварюються деталями і має робочу поверхню, форма і розміри якої є важливою технологічною характеристикою електрода (ролика). В даний час найбільш поширені дві форми робочої поверхні: плоска (циліндрична у роликів) і сферична. Основною функцією електродів і роликів є підведення струму до деталей і передача до них зварювального зусилля. Внутрішня частина більшості електродів для точкового зварювання має канал для подачі охолоджуючої води. Усередині охолоджуючого каналу знаходиться трубка, по якій надходить вода.

Параметри режиму контактного зварювання

Залежно від ролі процесів тепловиділення і тепловідведення розрізняють жорсткі і м'які режими зварювання.

Жорсткий режим характеризується високим значенням зварювального струму і малим часом зварювання. Жорсткий режим характеризується високими швидкостями нагрівання й охолодження. Такі режими застосовують при зварюванні матеріалів, що володіють високою теплопровідністю і малим питомим електричним опором.

М'які режими характерні значною тривалістю протікання струму щодо малої сили. При цьому відбувається значне теплообмін усередині деталей і з електродами.

Цикл контактного точкового і рельєфного зварювання складається з попереднього стиснення, нагріву і проковки.

При зварюванні опором основними параметрами режиму є зварювальний струм, або щільність струму, час протікання струму, початкова зусилля стиснення і зусилля опади, вкорочення деталей при зварюванні, установча довжина (початкова відстань між внутрішніми краями токоподводов).

Основні параметри режиму при зварюванні оплавленням: швидкість оплавлення, щільність струму при оплавленні, припуск на оплавлення, час оплавлення, величина опади і її швидкість, тривалість опади під струмом, величина опади під струмом, зусилля опади або тиск опади, установча довжина деталі. Задають також напруга холостого ходу машини і програму його зміни.

Типовий технологічний процес виробництва зварних вузлів складається з таких операцій:

- виготовлення деталей;

- підготовка деталей;

- збірка;

- зварювання;

- доводочниє операції;

- антикорозійний захист;

- контроль.