Абсорбери поділяють за способом контактування взаємодіючих фаз на три групи: поверхневі, барботажні і распиілівающіе,

У поверхневих абсорберах поверхнею контакту фаз є дзеркало рідини а - або поверхню стікає плівки (плівкові абсорбери). До цієї групи належать апарати з вільною поверхнею; насадкові з насипний і регулярної насадкою; пленоч-ні, в яких плівка утворюється при гравітаційному стікання рідини всередині верти-Кальний труб або на поверхні листів; механічні плівкові з плівкою, що формується під дією відцентрових сил.

У барботажних абсорберах поверхню контакту розвивається потоками газу, розподіляється в рідині у вигляді бульбашок і струменів. До цієї групи належать апарати із суцільним барботажний шаром з безперервним контактом між фазами, тарельчатого типу, з рухомого (плаваючою) насадкою, з механічним перемішуванням рідини.

У розпилюють абсорбера поверхню контакту утворюється шляхом розпилення рідини на дрібні краплі. До цієї групи належать апарати порожнисті форсункові, з розпиленням за рахунок енергії рідини, швидкісні прямоточні з розпиленням абсорбенту за рахунок кінетичної енергії рухомого з великою швидкістю газового потоку, механічні з розпиленням рідини, що швидко обертаються елементами.

Окремі типи апаратів в залежності від режиму роботи можуть бути віднесені до однієї або іншої групи, наприклад, насадок абсорбери при інверсії фаз стають барботажний апаратами, а тарілчасті при роботі в струменевому режимі є розпилюють.

Важливими характеристиками, які необхідно враховувати при виборі конструкції абсорбера, також є гідравлічний опір, діапазон можливої зміни навантажень по газу і рідини, час перебування рідини, чутливість і схильність до забруднень.

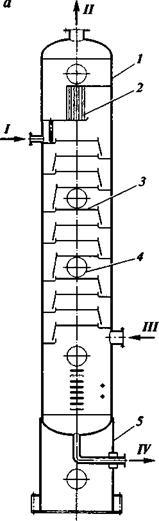

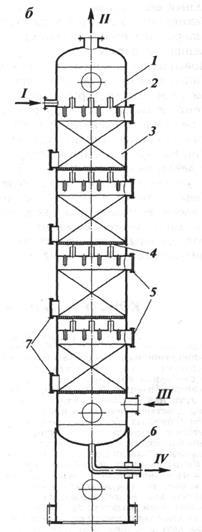

У нафтогазових виробництвах найбільш поширені тарілчасті і насадок абсорбери. Тарільчасте абсорбер (рис. VI-12, а) являє собою вертикальний апарат, у верхній частині корпусу 1 якого встановлено Каплевідбійники 2, що запобігає винесення абсорбенту потоком газу. Контактування газового потоку і абсорбенту здійснюється на контактних тарілках 3 тієї чи іншої конструкції. Для ремонту і монтажу внутрішніх пристроїв абсорбера через 4 - 5 тарілок встановлені люки-лази 4 умовним діаметром не менше 450 мм. У нижній частині корпус апарату приварений до опорної обичайки 5. насадок абсорбери (рис. VI-12б) у верхній частині оснащений розподільником 2 регенерованого абсорбенту. Шар насипний або регулярної насадки спирається на опорну решітку 4. Для завантаження і вивантаження насадки служать люки 5 і 7.

а-тарільчасте: 1 - корпус; 2 - Каплевідбійники; 3 - тарілка; 4 - люк; 5 - опорна обичайка; б - насадок: 1 - корпус; 2 - розподільна тарілка; 3 - насадка; 4 - опорна решітка; 5 - завантажувальні люки; б - опора; 7 - люки вивантаження насадки. Потоки: / - ненасичений абсорбент; 11 - сухий газ; 111 - сирої газ; IV - насичений абсорбент

Зазвичай тиск в абсорбера при поділі нафтових попутних газів становить 1,6 - 2,0 МПа, а при вилученні компонентів природного газу, що має більшу добичі тиск, 4,0 - 7,5 МПа. Температура залежить від застосовуваного хладагента і може складати при добуванні пропану мінус 40 ° С, етану мінус 80 100 ° С. Діаметр промислових абсорберов залежить від продуктивності і досягає 3 м, число тарілок становить 30 - 40.

При промисловий очищення і осушення природного газу продуктивність по газу одного абсорбера досягає 10 - 35 млн. М 3 / сут. Для таких умов роботи призначені спеціальні конструкції абсорберів.

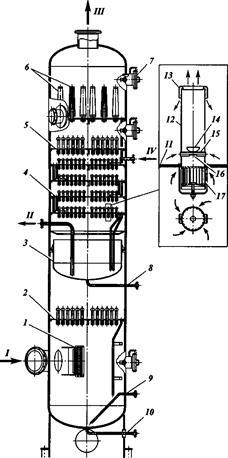

На рис VI-13 представлена конструкція багатофункціонального апарату, що складається з трьох секцій. Вихідний газ по тангенциально розташованому штуцера надходить в першу по ходу газу секцію сепарації. Відділення крапельної рідини в цій секції здійснюється при проходженні газу через сітчастий відбійник 1 і сепараційні тарілку 2, на якій встановлені відцентрові сепаруючі елементи. Друга секція призначена для осушення газу і включає чотири тарілки 4 з контактними елементами відцентрового типу.

Кожен прямоточний відцентровий елемент складається з циліндричного корпусу 12 діаметром 60 100 мм і оснащений в нижній частині тангенціальним завіхрітелем 17. На невеликій відстані від полотна тарілки 11 відцентровий елемент оснащений трубкою 15, що служить для подачі рідини в центр елемента. При контакті з закрученим потоком газу рідина розподіляється по стінці елемента і піднімається вгору.

Конструкція багатофункціонального апарату для очищення і осушення природного газу:

1 - сітчастий відбійник; 2, 5 - сепарації тарілка; 3 - внут-ренняя ємність насиченого Глік-ля; 4 - тарілка з контактними еле-ментами відцентрового типу; 6 - фільтр-патрони; 7 - люк-лаз; 8, 10 - штуцер для дренажу; 9 - штуцер відводу рідини; 11 - полотно тарілки; 12 - циліндри-ний корпус відцентрового еле-мента; 13 - відбійник; 14 - коні-чна чашка; 15 - трубка для подачі рідини; 16 - отвір; 17 - тангенціальний завихритель. Потоки: / - сирої газ; II - насичений розчин гліколю; III - сухий газ; IV - регенерований розчин гліколю

Завдяки зменшенню тиску всередині елементів рідина по трубці 15, що має отвір 16 в нижній частині, подається всередину елемента.

Насичений гліколь збирається у внутрішній ємності 3, звідки він відводиться на регенерацію. Остання по ходу газу секція уловлювання гліколю утворена сепарационной тарілкою 5 і тарілкою, на якій встановлені фільтр-патрони б. Фільтр-патрони виконані у вигляді перфорованого циліндричного каркаса з намотуванням 10-15 шарів скловолокна. Зсередини і зовні шар фільтруючого матеріалу закріплений двома-трьома шарами рукавної сітки.