Погляньте уважніше на прайс-листи компаній, що реалізують населенню пиломатеріал, і ви побачите, що поряд з виробами з цільної деревини, споживачам пропонується купити заготовки клеєні, причому навіть трохи дорожче. Багато наших співвітчизників не знають, чи є такий матеріал якісним і практичним, не розуміють - чи є сенс за нього переплачувати.

Навіщо зрощують пиломатеріали

Технологія зрощення пиломатеріалів розділяється на два основних напрямки. По-перше, виконують складання деталей по товщині. По-друге, існує, так зване поздовжнє зрощування - тобто по довжині (про цей варіант поговоримо в статті). У випадку з поперечним з'єднанням завдання полягає в тому, щоб з маломірних заготовок створити щось більш велике, яке зможе виконувати несучі функції. Причому клеєний брус крім усього іншого виходить досить стійким до деформацій, краще пристосований для протистояння згинаючих навантажень.

Про те, які пороки допускаються в хвойних пиломатеріалів 1 і 2 сорту прописано в ГОСТ 8486-86. Згідно з наведеними таблицями, в розрахунок береться не просто наявність / відсутність певних дефектів, але також їх підвид, розмір, місце розташування, кількість ... На практиці, при сортуванні пиломатеріалів, найбільш часто чинним критерієм виступають сучки, тріщини і вади будови деревини. Також нерідко зустрічаються критичні викривлення і включення чужорідних тіл, ураження комахами-шкідниками. Якщо все пиломатеріали відправляти в 4-ий сорт (практично на дрова), то навряд чи можна буде назвати виправданим подібне використання природних ресурсів.

І вихід знайшовся! Сучасні технології тепер дозволяють просто-напросто вирізати з пиломатеріалу ділянки з локальними критичними дефектами, а потім, використовуючи сучасне обладнання та якісний клейовий склад - склеїти короткомірні бездефектні «шматки» воєдино, отримати при цьому не менш надійне виріб. По суті, з низькосортної продукції створюються якісні та красиві заготовки будь-якої довжини, де не буде (або залишаться тільки допустимі) вад, описаних в ГОСТ 8486-86 і ГОСТ 2140-81.

Методом поздовжнього зрощування, як правило, оптимізують просушені обрізні дошки і бруски, в тому числі стругані, з яких, наприклад, роблять згодом дерев'яні двері або вікна. У продаж також надходять профільовані вироби (для обшивки і створення настилу) з віддаленими дефектами: вагонка, блок-хаус, полова шпунтована дошка ... Домовласникам пропонується купити погонажні деталі без сучків і інших дефектів: куточки, плінтуси, лиштви ...

Як виконується поздовжнє зрощування пиломатеріалів

До оптимізації беруться обрізні пиломатеріали, які вже пройшли певний шлях на лісопильному та деревообробному виробництві. Очевидно, що заготівлею для зрощування в переважній більшості випадків виступає обрізний пиломатеріал, поздовжньо напилення з кругляка. Потім дошку / брус збирають в партії і сушать за допомогою автоматизованих камер, з дотриманням вимог ГОСТ 19773-84.

Після зниження відсотка вологості контролери оглядають продукцію, калібрують її, вибраковують дефектні заготовки - як раз саме вони піддаються подальших маніпуляцій по зрощенню. Частина пиломатеріалів відбраковуються на етапі стругання або фрезерування, так як при виконанні даних операцій можуть додатково проявлятися якісь дефекти.

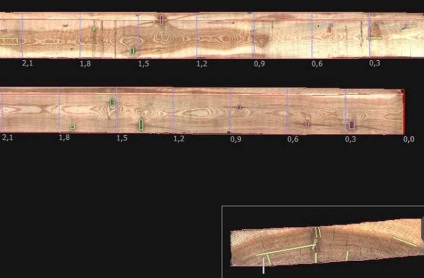

Наступним етапом йде вирізка дефектів з заготовок. На деяких лісопилках викроювання проводиться звичайною торцовкой в ручному режимі. На сучасному виробництві даною справою «займається» напівавтоматична лінія, яка оснащена спеціальними сканерами і датчиками. Цікаво, що пороки-сучки вирізаються в повному обсязі, або можуть залишатися в деяких кількостях, але так, щоб від них до шипів було не менше 3 діаметрів сучка. Виріз сучка проводиться з відступом від нього на відстань не менше одного діаметра.

Далі всі роботи спираються на нормативи, прописані в 19414-90 (Деревина клеєна масивна. Загальні вимоги до зубчастих клейових з'єднань).

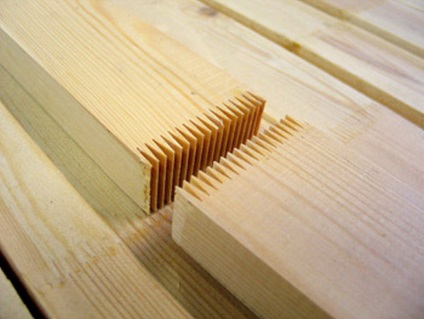

Насамперед на торцях короткомеров за допомогою фрезера оснащення створюються зуби - шипи і відповідні під них дзеркальні поглиблення. Є кілька допустимих форм для шипів, головними їх фізичними показниками є: довжина / крок / затуплення. За орієнтації щодо пластей пиломатеріалів зубчасте з'єднання може бути розташованим вертикально, діагонально, горизонтально.

Сама форма і розмір «мікрошіпового з'єднання» тут не регламентується ГОСТом, проте точність по квалитету (13) і шорсткість (до 200 мкм) поверхонь в нормативному документі строго обумовлені. Головне завдання шипорезной лінії - отримати в результаті надійне зрощування.

При підборі короткомерних матеріалів на зрощування повинен дотримуватися принцип схожесті.В зокрема приділяється увага, щоб заготовки мали такі загальні ознаки.

- Одну породу деревини (не можна поєднувати сосновий шматок з осиковим).

- Схожу вологість (розкид по частинах не більше +/- 3 відсотків).

- Один і той же сорт.

- Одного типу розпилювання (можна зрощувати в одну заготовку сировину тангенціального і радіального розпилу).

- Однакові габарити перетину (допуск по кожній стороні не більше 1 мм).

- Колір і текстура (прийнято особливо ретельно за цим критерієм підбирати короткомери з твердих листяних порід).

- Набір дефектів і їх розташування (якщо є обзол, сучки, кишеньки - то вони повинні знаходитися на одній стороні отриманого срощенного пиломатеріалу).

Не пізніше, ніж протягом доби, відрізки пиломатеріалів з нарізаними шипами повинні бути склеєні воєдино. Для цього на мікрошип однієї деталі автоматична лінія завдає клей (зазвичай створений на основі полівінілацетатної емульсії, іноді двокомпонентний, призначений для холодного або гарячого пресування). Чинний ГОСТ не нормує тип клею, але передбачає жорсткі обмеження по товщині клейового прошарку - вона не повинна після складання перевищувати 0,1 мм.

Наступна операція проводиться не пізніше ніж через 1,5-2 хвилини після нанесення клеїв, полягає вона в збірці і обтиску зубчастого з'єднання. В принципі, подібного типу шипи мають взаємним розклинюючим ефектом - тобто після зняття навантаження деталі залишаються на своєму місці. Але без зусиль, що забезпечується машиною, належної якості з'єднання не добитися.

Дана маніпуляція здійснюється пресом, який впливає на торці пиломатеріалів з тиском до 8 або 10 МПа (в залежності від твердості деревини). Є також лінії, де збірка і здавлювання здійснюється за рахунок неоднакової швидкості обертання приводних валів. Важливо, що розрахункове здавлювання пресом повинне забезпечуватися мінімум протягом 2 секунд, в ідеалі - від 5 секунд.

Після стиснення зубчастого з'єднання іноді потрібне видалення виступив на поверхню клею. Тепер уже зрощений пиломатеріал відправляється на витримку, яка повинна тривати близько 24 годин, необхідних для належного затвердіння клею і рівномірного розподілу вологості по заготівлі. Через добу виріб може стругати, фрезеруватися і піддаватися іншим видам обробки.

Переваги та недоліки зрощених пиломатеріалів

Серед мінусів виробів, зрощених на мікрошип, можна виділити лише трохи збільшену вартість, в порівнянні з пиломатеріалами цільними. Ця різниця в ціні пояснюється необхідністю виконати додаткові операції, перш ніж продукція оговтується на прилавок. Ще один момент - технологічність, яка буває недоступною для деяких виробників, і вони випускають не зовсім якісний товар. Однак визначити його можна візуально, потрібно звертати увагу на наступні моменти:

- У зубчастому з'єднанні проглядаються щілини і отвори - причиною служить нерівномірний нанесення клейового складу, нерівномірне / слабке пресування, неякісна нарізка шипа.

- У зоні з'єднання спостерігається підвищена шорсткість, виривання волокон, задирки (робота тупий оснащенням, швидка подача, використання деревини з підвищеною вологістю).

- Ребра пиломатеріалу виходять нерівними (в основному спостерігається одностороннє викривлення або «гвинт» через неправильну нарізки мікрошипа, використання пиломатеріалу з дефектною геометрією).

- У місці з'єднання видно яскраво виражена сходинка (склеювання пиломатеріалів, які відрізняються по перетину більш ніж на 1 мм).

До явних переваг поздовжньо зрощених пиломатеріалів варто віднести чисту поверхню з гарним зовнішнім виглядом, адже якісне з'єднання практично не помітно, а деревина короткомеров не відрізняється за кольором і текстурою. Міцність з'єднання не поступається цілісного ділянці пиломатеріалу. Виробник має можливість робити продукцію як завгодно довгою, використовувати її для створення масивних виробів з поперечним з'єднанням ламелей (наприклад, клеєний брус). Технологія видалення дефектів з подальшим зрощенням - це, врешті-решт, раціональне використання наших лісових багатств.

пов'язані товари