До порожнистим стержнів відносяться деталі з відношенням їх висоти

до найбільшого діаметру не менше 0,5. До цього класу належать

гільзи циліндрів, втулки, кришки підшипників первинного вала

коробки передач, фланці валів коробки передач, маточини коліс

чашки диференціалів, втулки і ін. Деталі цього класу частіше

виготовляються з модифікованого, ковкого і спецально чавуну, вуглецевих сталей.

Особливість деталей даного класу - це наявність кон-ковий зовнішніх і внутрішніх циліндричних поверхонь. Вони можуть мати гладкі і ступінчасті, зубчасті і шліцьові, флан-цевие і складні поверхні.

В процесі експлуатації деталі піддаються механічним навантаженням і для них основними видами зносу є корозійно-механічний і молекулярно-механічний, які харак-теризують наступними явищами - молекулярним Схоплюючи-ням, перенесенням матеріалу, руйнуванням виникають зв'язків, вириванням частинок і утворенням продуктів хімічного взаи-модействие металу з агресивними елементами середовища. Порожні стер-жни працюють в умовах тертя, яке супроводжується цик-особистим зміною температури і наявністю агресивного середовища.

Основні дефекти, характерні для деталей цього класу деталей - знос внутрішніх і зовнішніх посадочних місць під під-шіпнікі; знос шийок під сальники; знос, задираки, кільцеві ризики на тертьових поверхнях.

Внутрішні і зовнішні поверхні цих деталей, а також їх торці є базовими при механічній обробці.

Знос отворів під підшипники і шийку шестерні, сальні-ки усувають постановкою додаткових ремонтних деталей (ДРД) - втулок. Якщо ж при відновленні отворів під під-шіпнікі і сальники використовується вибродуговая наплавка, то вони спочатку розточуються, наплавляються в два шари, а потім розточуються відповідно до заданого розміром.

Якщо ж на деталі є шийки, то їх знос може устра-тися або вибродуговой наплавленням (механічна обробка, наплавлення і механічна обробка з наступним шліфуванн третьому), або електроконтактного приварювання сталевої стрічки (шліфування, приварка стрічки, шліфування поверхні стрічки).

При відновленні порожнистих стрижнів необхідно забезпечувати розміри і шорсткість відновлених поверхонь, твердість і міцність зчеплення нанесеного матеріалу з основним метал-лом, а також співвісність і симетричність щодо загальної осі, Припустиму циліндричний і круглость.

Технологічний процес відновлення деталей даного клас-са починають з підготовки зношених поверхонь до наплавленні. Потім виконують операції, пов'язані термічним воздействіемм на деталь. Після чого здійснюють: підготовку поверхонь під постановку ДРД, встановлюють ДРД і обробляють їх; го-товят поверхні до електрохімічного нарощування, нарощений-ють поверхню і попередньо її обробляють. В кінці технологічного процесу проводять чистову обробку і хонінгування поверхонь.

Найбільш характерною деталлю в класі «порожнисті циліндри» є-йся гільза циліндрів. Основні дефекти гільз: знос дзеркала знос, зміна форми і взаємного розташування верхнього і нижнього настановних пасків щодо осі циліндра; сколи та тріщини будь-якого розміру і розташування; отло-вання накипу на поверхні, що омивається водою; відкладення на-кіпи на поверхнях посадочних пасків; викривлення, відколи, глибокі задирки або втрата натягу вставки гільзи. При наявності відколів або тріщин будь-якого розміру і розташування гільзи ви-браковивают.

Корозійний знос і деформацію пасків гільзи усунути-ють залізненням (попереднє шліфування, нанесення покриття і остаточне шліфування до вихідного розміру) або плазми-менним напиленням з наступним оплавленням покриття (попереднє шліфування, струменевий обробка, несення покриття, оплавлення покриття кисневим полум'ям , остаточне шліфування відновлених пасків).

Знос дзеркала циліндра усувається розточування з подальшим хонингованием під один з ремонтних розмірів і постановкою ДРД.

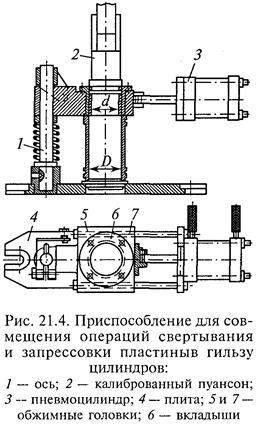

При відновленні гільз постановкою ДРД використовуються ліг-кос'емние пластини зі сталі 65Г, У10А або 60 С2А. Стрічки товщі-ной 0,5; 0,6; 0,7 мм розрізають на пластини в розмір, обумовлений-ний діаметром марнування гільзи з урахуванням припуску під шліфу-вання торців. Глибина растачивания визначається конструктивними параметрами гільзи і ходом поршня. Після обробки торців пластину поміщають між обтискними головками 5 і 7 (рис. 21.4) і, включивши пневмоцилиндр 3, обжимають і згортають пластину під втулку. За допомогою штока прес-са і каліброваного пуансона 2 запресовують втулку в гільзу циліндрів. У кожну гільзу послідовно зап-рессовивают дві пластини оп-ределенной ширини. Стикові зазори пластин повинні бути розведені в протилежні сторони (на 180 °). Завдяки пружним властивостям і невеликих шой товщині пластини пліт-но прилягають до поверхні отвору. Пластини один до Друга повинні бути притиснуті по торця зусиллям в 10. 12 разів більше, ніж зусилля запресують-ки їх в циліндр. Перевищення Довжини пластин в порівнянні з розрахунковою призводить до їх випучіванію всередину гільзи. Гільзи з запресованими Пластинами піддаються чер-новому і чистового хонінговаанію.

ГЛАВА 22. РЕМОНТ ВУЗЛІВ І ПРИЛАДІВ СИСТЕМ ХАРЧУВАННЯ