Сухе тертя обертових деталей замінюють ковзанням в масляному середовищі або коченням за допомогою підшипників. Для цього на шийці вала протачивают певну ділянку. шліфують його і ховають в спеціальні опори, звані підшипниками.

Підшипник являє собою пристрій для опори і підтримки осі, вала або інший рухається деталі з певною жорсткістю. Виріб забезпечує рухому роботу, обертання або кочення і фіксує розташування вала в просторі. Підшипник зменшує вплив тертя на механізм, приймає навантаження від осі і передає її іншим деталям.

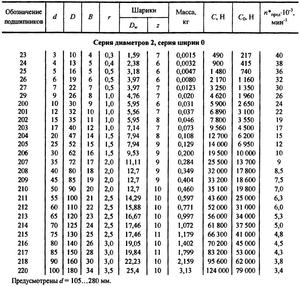

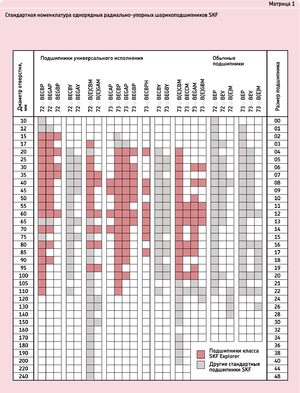

Шарикопідшипники представляють собою велику різноманітну групу деталей, суворо систематизовану і стандартизовану за розмірами. Єдина світова система призначена для полегшення роботи інженерів. У світі випускаються кулькові підшипники різних конструкцій, але всі вони стандартизовані за обраним алгоритмом. Що стосується колишнього СРСР, то тут вони мають систему, відмінну від світової, тому для поєднання наших підшипників з іноземними машинами користуються спеціально створеної таблицею, яка враховує відмінності і полегшує роботу.

Основні види підшипників

Типів підшипників існує безліч, але основними, застосовуваними майже у всіх механізмах, вважаються:

- підшипники кочення (кулькові);

- підшипники за принципом ковзання.

Підшипники ковзання

Для посилення ефекту всередині вкладиша на його поверхні передбачені борозенки, що забезпечують розтікання мастила. На початку обертання валу відбувається затягування масла під шийку і поступово меду вкладишем і валом утворюється плівка з масла. Вона служить прокладкою, і обертальний рух відбувається без дотику вала до поверхонь вкладишів. Сухе тертя замінюється на обертання в рідини.

Велика частота обертань в підшипниках ковзання сприяє поступовому сильного нагрівання пристрою, а охолодження здійснюється теж за допомогою масла. Для цього влаштовують ванну з масла. на вісь надягають спеціальні кільця для подачі охолодженої мастила на шийку вала. Деякі види підшипників ковзання оснащуються насосом для переміщення масла, яке одночасно зменшує тертя і служить для охолодження. Для забезпечення роботи підшипників без проблем потрібен постійний повсякденний догляд.

Недоліки підшипників ковзання

- потрібно щоденний догляд і постійне забезпечення мастилом;

- пристрій має великі розміри;

- відбуваються втрати при запуску механізму і невдалої подачі масла;

- спостерігається велика витрата мастила;

- пред'являються високі вимоги до нагрівання і якості масла;

- пристрій має невисокий коефіцієнт корисної дії;

- для втулки застосовуються дорогі матеріали.

кулькові підшипники

Шарикопідшипники відрізняються ефективною роботою під час початку обертального руху. До недоліків відноситься те, що при великому навантаженні на вал кульки, які не розраховані на великі зусилля, виходять з ладу. Для кожного окремого вузла механізму виробляють розрахунок несучої здатності відповідної моделі підшипника. Це обов'язково враховується при конструюванні нової машини.

Шарикопідшипники майже завжди застосовуються в конструкції електродвигунів. а редуктори кранів і підйомних механізмів працюють на ковзних пристроях. Автомобілі вимагають спільного застосування підшипників ковзання і кулькових пристроїв різних видів вузлів. Як правило, піввісь передніх коліс працюють на кулькових підшипниках, колінчастий вал обертається на ковзному типі, а головний вал передачі спирається на роликові і конічні пристрою.

Переваги кулькових пристроїв

- відрізняються низьким тертям на початку обертання і маленькою різницею переданого моменту і початкового показника роботи;

- моделі останніх випусків стандартизовані під єдину світову систему і застосовуються незалежно від країни виготовлення;

- робота по заміні підшипників і їх обслуговування не представляє складнощів.

- кулькові пристрої працюють при великому діапазоні температур, обмеження існують тільки в залежності від матеріалу.

- для збільшення жорсткості підбирають певний натяг підшипника в конструкції механізму.

пристрій шарикопідшипника

Якщо потрібно зменшити розміри габаритів, то внутрішню доріжку кочення роблять на самому валу, на його шиї або на поверхні корпусу. У разі влаштування підшипника без сепаратора, шарикопідшипник має збільшену кількість роликів і відрізняється підвищеною витривалістю на міцність. Такі підшипники не витримують надто високу частоту двигуна, так як підвищується опір обертанню.

Принцип механічної роботи

Рух внутрішнього кільця повторює сепаратор, що обертається в ту ж сторону. При незмінному діаметрі сепаратора, частота його обертання безпосередньо залежить від діаметру кульок. Збільшення цього показника веде до зменшення швидкості і навпаки. З цього випливає висновок, що ролики в підшипнику підбираються чітко за розміром, їх невідповідність призводить до передчасного зносу механізму. Коли тіла роликів обертаються навколо осі, то виникає додаткова відцентрова сила, поглинає доріжкою кочення.

У підшипниках кочення тертя практично не відбувається, за винятком невеликих втрат на тертя між сепаратором і роликами. Втрати енергії на тертя знижуються, і збільшується термін служби пристрою, зменшується знос. При роботі відкритих шарикопідшипників є ризик потрапляння в них різних сторонніх предметів або забруднень. Пристрої закритого типу з захисними знімними кришками не вимагають обслуговування і працюють більш тривалий термін.

Підрозділ кулькових підшипників по виду тіл кочення

Залежно від пристрою підшипники сприймають різний тип навантаження:

- лінійну навантаження;

- наполегливі зусилля;

- упорно-радіальну роботу;

- радіальний тип навантаження.

- Кількість рядів кульок або роликів ділять підшипники на види:

- багаторядні пристрої;

- дворядні підшипники;

- однорядні механізми.

Шарикопідшипники деяких видів можуть самостійно компенсувати перекіс вала при русі, вони звуться самовстановлюються. Інші типи при виникненні зсуву осі в роботі вимагають втручання механіка для настройки.

Характеристики кілець і вкладишів підшипників

Виготовлення кілець вимагає спільної обточування зовнішнього діаметра спільно двох оболонок - нижнього і верхнього, при цьому залишаючи на внутрішньому діаметрі припуск на доопрацювання. Такі параметри, як допуск на перпендикулярність, радіальне биття отвору в співвідношенні з отвором, овальність і конусообразность регламентуються даними, прописаними в спеціальному ГОСТі 24643-1981.

Мастило для шарикопідшипників

Для зменшення тертя між роликами і кільцями, кульковими тілами кочення, що направляють бортиками і сепаратором застосовують мастило. Масло оберігає складові підшипника від контакту між собою, корозії, забезпечує охолодження механізму.

Для цього застосовують мастила пластичної консистенції і рідкі або тверді масла. Вибір того чи іншого засобу відбувається з урахуванням умов роботи механізму, конструкції підшипникового пристрою, температури вузла і частоти обертання двигуна. Беруть до уваги термін дії мастила і вимоги до навантаження вузла.

Для підшипникових вузлів, що працюють в стандартних умовах, застосовують пластичні мастила, які не вимагають застосування ущільнювачів і ретельно захищають конструкційні елементи від корозії і сприяють економії. Застосування рідких масел знижує тертя і дозволяє збільшити кількість обертів двигуна в півтора рази. Масла більш ефективно охолоджують елементи підшипника і видаляють продукти відпрацювання. Якщо в роботі вузла передбачені радіально-наполегливі навантаження, то раціональніше застосовувати саме рідкі мастила.

Тверді змащення застосовують в екстремальних умовах роботи, при підвищеній і зниженій температурі, вакуумі, агресивних середовищах, в оптичних системах і харчової промисловості, у випадках, якщо застосування пластичних і рідких мастил неможливо.

Пластичні мастила містять до 25% згущувача на рідкій основі. У нього входять спеціальні присадки для збільшення ефективності. Загущувач служить для створення каркаса, в осередках якого міститься масло, що дозволяє мастилі працювати за принципом твердої прокладки при невеликих навантаженнях, а саме не тече під своєю вагою і добре тримається на вертикальних поверхнях. На якість мастила великий вплив робить властивість загустителя.

Для змащення шарикоподшипников застосовують загусники на основі кальцію, літію і натрію, а як заповнювач використовують синтетичні, мінеральні масла і їх компонентні суміші. На термін служби мастильних матеріалів впливає навантаження і старіння хімічних складових засобів, які мають встановлений термін придатності.

Обслуговування мастилом розрізняє два варіанти. Один передбачає застосування матеріалів для заповнення порожнини закритих підшипників, в такому випадку зміна мастила відбувається після зношування підшипникового вузла. Інший варіант використовується в випадках постійного додавання мастильного кошти до закладеного кількості в процесі експлуатації. Застосовують мастило Літол-24, ОКБ-122-7, ВНИИНП-207, ЦИАТИМ-201, ЛЗ-31. Ці ж матеріали рекомендується використовувати для змащення відкритих підшипників.

Вибір типу підшипника

Для того щоб вибрати розмір і тип підшипникового вузла, враховують фактори:

- напрямок навантаження радіального, комбінованого або осьового дії;

- беруть до уваги дію навантаження за характером, постійна або тимчасова, вібраційна або ударна;

- кількість обертів двигуна;

- передбачуваний час експлуатації двигуна;

- навколишній стан середовища, в якій експлуатується механізм;

- особливі умови експлуатації, здатність до самостійного вирівнювання при перекоси валу, підвищення жорсткості, зниження тертя і т. д.