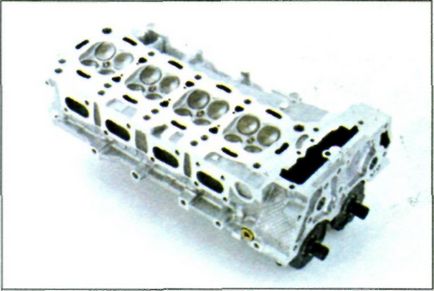

Головка блоку циліндрів закриває зверху циліндри і кріпиться до блоку за допомогою болтів або шпильок. Для того щоб під час складання двигуна не відбулося деформації головки блоку, завора- чування кріпильних елементів повинно проводитися з заданим зусиллям і в певній по- послідовності. Головка блоку зазвичай відливається з алюмінієвого сплаву (рідше з чавуну). У ній повністю або частково розташовуються камери згоряння. Усередині головки виконуються впускні і випускні канали, канали водяної сорочки для проходу охолоджуючої рідини і канали мастильної системи. Канали для подачі паливно-повітряної суміші або повітря в ци- Ліндрен і випуску відпрацьованих газів проходять в кожну камеру згоряння і закінчуються за- пресованими в головку блоку сідлами клапанів, виготовленими з чавуну або інших міцних

Головки блоку циліндрів двигунів з- тимчасових автомобілів можуть мати до-

Мал. 2.20. Головка блоку четирехцілінд- рового рядного двигуна з двома рас пределітельнимі валами і чотирма клапанами на циліндр

вільно складну конструкцію (рис. 2.20) і включати в себе велику кількість дета- лей в залежності від конструкції механиз- ма газорозподілу.

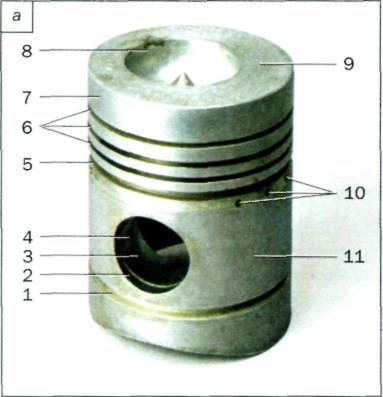

Поршень (рис. 2.21) має досить складну конструкцію, тому що він піддається дуже великим і непостійним за величиною навантажень.

Зовнішня поверхня направляючої частини носить назву спідниці. Під час ро- чого ходу на поршень впливає високий тиск розширюються при високій температурі газів. З іншого боку, при роботі двигуна, особливо на високих про- ротах, поршень піддається великим

виготовляють з алюмінієвих сплавів. При виробництві поршня в виливок в процесі виготовлення часто заклади- вают сталеві вставки, які підвищують його твердість і перешкоджають темпера- турне розширенню. Іноді сталеву вставку розташовують в канавці під верх- неї компрессионное (найбільш нагру- женное) поршневі кільця.

При нагріванні поршень расшіряет- ся. Для компенсації температурного роз- ширення поршня при нагріванні йому надають спеціальну форму. Спідниця порш- ня в поперечній площині має форму овалу, а не кола. У поздовжній площині спідниця поршня виглядає як усе- ченний конус. Частини поршня з великою температурою або з великим об'ємом металу розширюються сильніше (наприклад, частина спідниці, де розташовані бобишки), і при досягненні робочої температури в двигуні поршень приймає форму циліндра.

За час свого існування поршні зазнали значних змін кон- струкції. Якщо порівняти поршень двигуна

Мал. 2.21. Поршні сучасних двігате- лей мають тенденцію до зменшення ви- стільники спідниці

Мал. 2.22. Робоча поверхня спідниці поршня двигуна Ford Duratec покрита антифрикційним шаром. Роз'єм нижньої головки шатуна виконано по спеці ної технології, за допомогою місцевого роз- розриву, що забезпечує виключно точний збіг деталей,

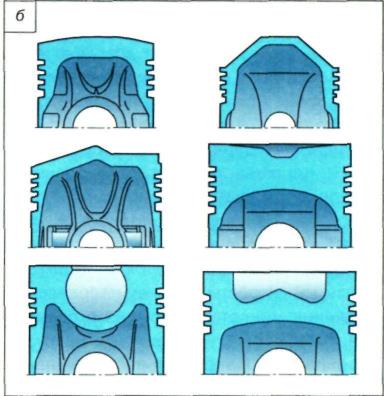

Мал. 2.23. Поршень дизельного двигуна (а) вантажного автомобіля і форми поршнів різних двигунів (б): 1 - канавка нижнього маслос'емного кільця; 2 - проточка під стопорне кільце поршневого пальця; 3 - внутрішня поверхня бобишки; 4 - отвер- стіе для змащення поршневого пальця; 5 - канавка верхнього маслос'емного кільця; 6 - канав- ки компресійних кілець; 7 - головка поршня; 8 - камера згоряння в поршні; 9 - днище поршня; 10 - отвори для відводу масла; 11 - спідниця

сучасного автомобіля з його попередником, можна помітити, що поршні стали зна ве коротше. Велика частина спідниці (рис. 2.22) обрізається з кожного боку, і залишаються тільки дві невеликі секції для того, щоб запобігти перекосу поршня в циліндрі. Завдяки досконалості конструкції сили, що впливають на поршень, збалансовані таким чином, щоб звести до мінімуму тенденцію до повороту. Відстань від днища порш- ня до верхньої канавки під поршневі кільця зменшують з метою зниження можливості утворення нагару в цій частині. За рахунок зменшення розмірів перетинів в конструкції поршня вдалося значно знизити його масу. Для зменшення втрат на тертя і під- ня довговічності деталей КШМ на бічну поверхню поршня наносять шар антіфрік- ційного матеріалу, що містить дисульфід молібдену або графіт.

Днище поршня може бути плоским, опуклим, увігнутим, мати канавки, для того щоб при повному відкритті клапанів вони не торкалися поршня. У дизельного двигуна (рис. 2.23) камера згоряння може бути виконана в поршні.

Поршні двигунів з безпосереднім уприскуванням палива мають особливу форму, необ- ходимо для забезпечення процесу згоряння палива.

Поршневі кільця виготовляються із спеціально модифікованого чавуну. У дви- гатель сучасних автомобілів використовують кілька типів кілець. Верхні компрессі- онние кільця служать для того, щоб запобігти прорив газів в картер двигуна, а ниж- неї маслос'емноє - контролює кількість масла на стінках циліндра (стінки смазива- ються маслом, що надходять з картера у вигляді масляного туману). Масло необхідно для запобігання зносу ЦПГ, але його надлишки небажані. Тому слід подавати його більше, ніж потрібно, а надлишки видаляти за допомогою маслос'емного кільця, що працює як скребок. Один із способів отримання більш компактних і легких поршнів - виконання кілець вужчими і дрібними з компактним розміщенням їх у верхній частині головки поршня. При цьому пред'являються підвищені вимоги до матеріалу, з якого вони з-товлені, і до точності їх виготовлення.

Шатун є необхідною ланкою між поршнем і колінчастим валом, обеспе- чивая передачу тиску від згорання горючої суміші під час робочого ходу, а так-же переміщення поршня під час інших тактів. Таким чином, навантаження на шатун постійно змінюється в значних межах як по величині, так і по направ лення. Шатун повинен бути міцним, щоб витримувати максимальні зусилля розтягування, і в той же час жорстким, щоб не згинатися при стисненні. Жорсткість при цьому повинна поєднуватися з невеликою масою для зменшення інерційних навантажень. Тому стрижні більшості шатунів роблять двотавровими в перерізі. Найбільш поширеними є сталеві шатуни. Вони або штампуються (для зменшення вартості), або виготовляються куванням (дорожчі, але міцні), але в обох випадках обов'язково піддаються зміцнення, в тому числі і загартуванню. У деяких останніх моделях використовуються шатуни з алюмінієвих сплавів і проводяться експерименти по застосуванню шатунів з композитних матеріалів, коли алюміній зміцнюється керамічними волокнами. У високофорсованих двигунах спортивних автомобілів, як правило, використовуються шатуни зі сплаву титану.

Верхня головка шатуна є втулку з циліндричним отвер- стіем для з'єднання з поршнем за допомогою поршневого пальця. Поршневий палець є сталевим порожній циліндр, поверхня якого упроч- вується в процесі виробництва і має високий клас чистоти механічної про- работки для зменшення концентраторів напружень. Поршневий палець може мати можливість провертатися як в головцішатуна, так і в бобишках поршня. У цьому випадку він фіксується від поздовжнього переміщення спеціальни- ми стопорними кільцями, а між пальцем і внутрішньою поверхнею головки шатуна встановлюється втулка з антифрикційного матеріалу. Такий поршне- виття палець називається «плаваючим». Перевага «плаваючого» пальця - це його рівномірний знос по колу, а також велика надійність роботи (на слу- чай заклинювання в шатуне або в бобишках). Поршневі пальці «неплавающего» типу запресовані у верхній голівці шатуна і обертаються тільки в бобиш- ках поршня. В цьому випадку стопорні

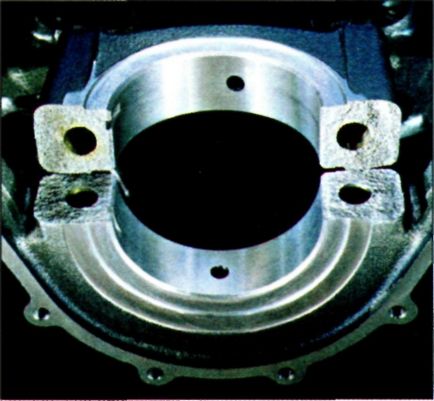

В даний час такий же спосіб

застосовують і при виготовленні кришок ко Рис. 2.24. Кришки корінних подшіпні- корінних підшипників колінчастого вала ков колінчастого вала двигуна V8 BMW, (рис. 2.24). виготовлені методом відламування

Колінчастий вал (рис. 2.25) сприймає зусилля, що передаються від поршнів шатуном, і перетворює їх в крутний момент. Тому колінчастий вал повинен бути міцним і жорстким.

Як матеріал для колінчастого вала використовують високоміцний чавун і сталь. Чавунні вали виготовляють методом лиття, а сталеві - методом кування. Робочі по- поверхні корінних і шатунних шийок колінчастого вала піддають зміцнення за допомогою термічної обробки і подальшої шліфовки.

Колінчастий вал складається з декількох корінних шийок, з'єднаних щоками з шатун- ними шийками. Щоки колінчастого вала тривають в протилежному від шийки напрямку, утворюючи противаги. У деяких двигунах вантажних автомобілів використовують знімні противаги, які кріпляться до колінчастого валу болтами. Ко- ренние шийки завжди більше в діаметрі, ніж шатунні. Колінчастий вал буде більш жорстким, якщо корінні і шатунні шийки перекривають один одного при погляді з торця вала. Очевидно, що набагато легше домогтися перекриття шийок при короткоходную двига- тілі. Якщо по обидва боки від шатунной шийки розташовані корінні шийки, колен- чатий вал є полноопорним. В іншому випадку він неполноопорний і тому повинен бути більш жорстким, а отже, більш потужним, щоб сприймати значні згинальні і закручують зусилля. Тому в сучасних двігате- лях в основному застосовуються полноопорние вали. В даний час рідко застосовують розбірні колінчаті вали, хоча така конструкція валу дає можливість застосовувати шатуни з нероз'ємною нижньою головкою. Перехід від шийки до щоки є небезпечним з точки зору концентрації напружень, і тому його виконують по радіусу. Така конструкція зменшує можливість появи тріщин і подальшого усталостного зламу.

Мал. 2.25. Колінчастий вал двигуна V6 58

Усередині колінчастого вала, в щоках і шейках колінчастого вала просвердлені отвори для проходу масла. Підшипники колінчастого вала піддаються значним навантаженням, і навіть короткочасна робота двигуна без масла призводить до його виходу з ладу, поет- му до шийок колінчастого вала масло подається постійно під тиском.

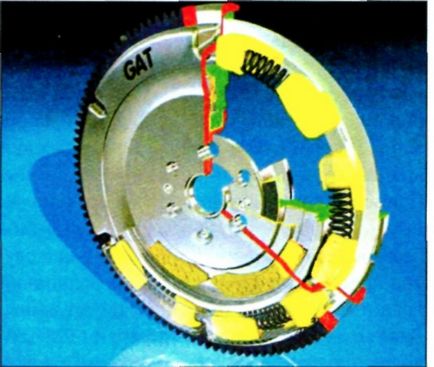

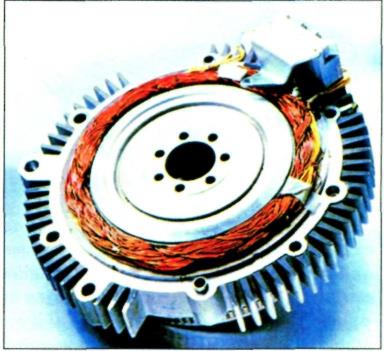

До заднього кінця колінчастого вала кріпиться маховик. Маховик служить для зменшення нерівномірності роботи двигуна, запасаючи енергію при робочому ході і віддаючи її при інших тактах, а також виводить КШМ з мертвих точок. Маховик є масив- ний диск, виконаний з чавуну. На зовнішню циліндричну поверхню маховика на- пресований зубчастий вінець, що забезпечує проворачивание колінчастого вала при пуску двигуна за допомогою електричного стартера. У багатоциліндрових двигунів робочий хід відбувається одночасно в декількох циліндрах. У таких двигунів крутний момент більш рівномірний і маса маховика може бути зменшена.

Яким би жорстким не був колінчастий вал, він піддається крутильним коливань. Кру тільние коливання можна уявити як постійне закручування з подальшим раскру- чування вала, що відбувається при роботі двигуна з певною частотою. При збігу частоти крутильних коливань з частотою зовнішніх сил може наступити резонанс, який призведе до різкого збільшення навантажень, що діють на колінчастий вал, і, як наслідок, до його поломки. Злам колінчастих валів (зазвичай в місці з'єднання щоки з корінний шей- кой) був частою причиною виходу з ладу двигунів старих конструкцій. Сучасні ко ленчатие вали мають високу жорсткість, і резонансні частоти знаходяться за межами можливих частот обертання валів цих двигунів. Проте в конструкції двигунів часто застосовують гасителі крутильних коливань, які знижують до потрібного рівня віб- роактівность колінчастого вала. Найбільш поширений спосіб: розділити шків або диск, встановлений на колінчастому валі, на внутрішню і зовнішню частини і з'єднати їх уп- ругім матеріалом, який поглинає вібрації за рахунок внутрішнього тертя.

Зараз все більшого поширення набувають двомасових маховики, які ус- пешно виконують функцію гасителя крутильних коливань (рис. 2.26).