Гнучка металів при виготовленні конструкцій

Холодна гнучка. При виготовленні трубопроводів, газопроводів, резервуарів, листових конструкцій доменних цехів, газгольдерів, силосів, бункерів, монорейок деталі їх гнуть в холодному стані. Холодну гнуття виконують на листозгинальних вальцях, Кромкозагинальні верстати, ролікогібочних верстатах, горизонтальних правильно-згинальних пресах і механічних пресах.

Листозгинальні вальці надають листової сталі циліндричну і конічну форму. Застосовуючи спеціальну оснастку, на вальцях виготовляють деталі зі сферичною і сідловидної поверхнею.

Листозгинальні вальці мають три або чотири горизонтальних валка, на яких гнуть листову сталь максимальною шириною до 2100 ... 8000 мм при максимальній товщині 20 ... 50 мм. Найбільш поширені тривалкові вальці з пірамідальним розташуванням вальців.

Листозгинальні тривалкові вальці мають нижні приводні валки, які отримують обертання від електродвигуна через редуктор. Верхній валок може переміщатися по висоті і обертається тертям між валками і згинатися листом.

Листова сталь для гнучкі не повинна мати хлопунов і заломлених крайок. Через дефекти ускладнюється процес гнучкі і деталь не набуває заданої форми.

Перед гнучкою перевіряють розміри розгорток і рівності діагоналей, так як навіть незначне невідповідність розмірів позначається на якості і трудомісткості збірки.

При виконанні згинальних робіт необхідно прагнути виготовляти обечайки з одного аркуша; при малій кривизні вальцювати по 2 ... 3 листа одночасно; кромки заготовок з низьколегованої сталі після газової та механічного різання для гнуття на мінімальний радіус піддавати механічній обробці.

При згинанні листових деталей циліндричної форми необхідно забезпечити перпендикулярність поздовжньої осі листа і осі валків, так як при неправильному встановленні листа в вальцах кромки свальцованного циліндра не співпадуть.

При вальцюванні листів, з'єднаних між собою зварюванням, перевіряють товщину зварного шва - вона не повинна перевищувати товщини листа більш ніж на 2 мм. При більшій товщині шов зрізають.

Для того щоб листи між валками встановити без перекосів, необхідно дотримуватися таких умов: столи для укладання листової сталі, призначені для згинання та підтримки деталей під час гнучкі, повинні мати поверхню з листових смуг, розташованих строго перпендикулярно до осі валків; на столах або роликових конвеєрах установлюють перпендикулярно валянням лінійку або упори, за якими орієнтують лист; вальцюються лист подають торцем в упор заднього валка вальців; допоміжні лінії наносять по утворюючим циліндричної поверхні, які під час вальцювання поєднують з віссю нижнього валика за допомогою ломиків або легким постукуванням кувалдою.

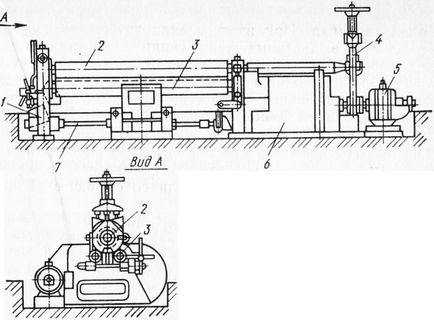

Мал. 1. Тривалкові листозгинальні вальці 2680П: 1 - станина, 2, 3 - верхній і нижній валки, 4 - механізм повороту валка, 5 - електродвигун, 6 - редуктор, 7 - механізм підйому і опускання валка

Перед гнучкою листових деталей циліндричної форми на тривалкових вальцах подгибают обидва торця всієї партії листів на подкладном аркуші. Без подгибки кромок кінці листів залишаються плоскими на ділянці, рівній половині відстані між центрами нижніх валків. У зв'язку з цим заготовку для вальцюються листа вирізають з припуском 200 ... 250 мм на кожен кінець для того, щоб після вальцювання можна було відрізати ділянки листа, що залишилися прямими. Подкладной лист повинен мати ширину, в два рази перевищує відстань між осями нижніх валків, а радіус згину повинен бути менше на 10 ... 17%, ніж радіус згину деталі, враховуючи пружну деформацію стали. Подкладной лист зазвичай має товщину 25 ... 30 мм, однак вона повинна бути не менше двократної товщини вальцюються листа. Потужність вальців повинна бути достатньою для згинання листа в три рази товще вальцюються.

Після зварювання кромки листів через усадочних напружень в зварних швах деформуються. Ці деформації усувають і підгинають обидві кромки листа на вальцях наступним чином. Обечайку надягають на верхній валок і прокочують між валками. Подкладной лист 3 укладають на нижній валок 4 і прокочують на ньому кінцеві ділянки листів.

Після того як кінці листів всієї партії будуть підігнуті, подкладной лист знімають з вальців і приступають до вальцюванні листів. Для цього листи пропускають через вальці кілька разів в обох напрямках, періодично перевіряючи радіус вальцювання шаблоном. Ступінь вигину листа регулюють, піднімаючи або опускаючи верхній валок.

Після закінчення вальцювання листів в замкнуті циліндричні поверхні один кінець верхнього валка звільняють від підшипника. Потім натискають на протилежний кінець верхнього валка, нахиляють його і знімають свальцованний лист краном, зрушуючи його уздовж валка, і укладають у вальців.

Іноді свальцованние деталі являють собою частину кола; в цьому випадку їх знімають краном, не піднімаючи верхнього валка. Необхідно мати на увазі, що через пружною деформації найменший діаметр вальцювання листів на 15 ... 20% більше діаметра верхнього валка.

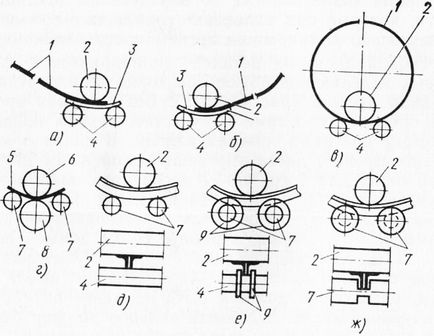

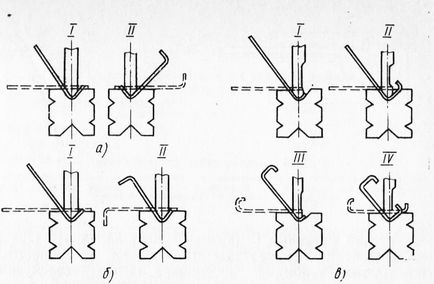

Мал. 2. Схема гнучкі листової і кутової сталі на листозгинальних вальцях: а - подгибка першої листової кромки, б - подгибка другий листової кромки, в - вальцювання двох куточків, г - гнучка на че-тирехвалкових вальцах, д - вальцювання двох куточків, е - вальцювання куточків з бандажами, ж - вальцювання куточків з прорізом; 1,5 - вальцюються лист, 2,6 - верхні валки, 3 - подкладной лист, 4, 7, 8-нижні валки, 9 - бандаж

Зазвичай ланка гібщіков складається з двох чоловік: гібщіка і оператора, при згинанні великогабаритних товстостінних листів - з трьох осіб.

На листозгинальних четирехвалкових машинах кромки підгинають одночасно з гнуття. Верхній і нижній валки приводні і обертаються в різні боки, пересуваючи згинається лист. Два бічних валка не мають приводу і можуть переміщатися по похилих напрямних, наближаючись або віддаляючись від верхнього валка. Краї підгинаються за рахунок тиску одним з бічних валків.

На листозгинальних вальцях можна вальцювати листи на прямі усічені конуси з кутом не більше 60 ° і діаметром окружності меншого підстави конуса Dmln ^ Kd / cos а, де а - кут між твірною і висотою конуса; d - діаметр верхнього валка; К = 1,1 ... 1,18 - коефіцієнт, що залежить від кута а, товщини заготовки і радіуса гнуття.

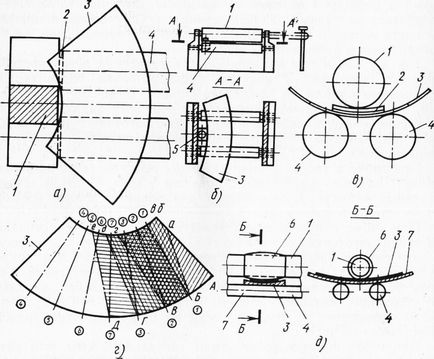

При згинанні листів з конічною поверхнею в упор до станини верхній валок встановлюється в похиле положення під кутом, величина якого залежить від радіуса згинання та товщини матеріалу, що згинається листа. Так як відстань між верхнім і нижнім валками по їх довжині різному, то лист буде згинатися на різні радіуси кривизни. З боку зниженого кінця верхнього валка радіус згину буде менше, ніж на протилежному піднесеному кінці валка.

Так само як і під час вальцювання циліндричних поверхонь, у листових заготовок конусів попередньо подгибают обидві поздовжні кромки на подкладном аркуші. На початку гнучкі робочий, ломиком притискаючи заготівлю до верхнього валку, збільшує тертя між валком і поверхнею заготовки, ніж сприяє обкатування заготовки кромкою меншою дуги навколо станини вальців.

При згинанні в упор до станини вальців рекомендується на верхній валок надягати кронштейн з роликом. У четирехвалкових вальцах встановлюють два опорних ролика похило в просвіті з боків валка.

При згинанні з прокладками у меншого підстави листової заготовки встановлюють більш товсту прокладку і лист разом з прокладками прокочується до тих пір, поки не буде досягнутий необхідний прогин. Після цього, відступивши в сторону більшого підстави листової заготовки конуса, закладають підкладку меншої товщини і гнуть деталь. Ці операції з гнуття виробляють до тих пір, поки не буде закінчено конусна гнучка листа по всій довжині.

При згинанні конусів по ділянках поверхню заготовки розбивають на декілька рівних частин розміром 150 ... 250 мм, по межах яких крейдою проводять ризики (рис. 61, г). Заготовку укладають в вальці рискою 1-1 паралельно осі нижнього валка. Згинання ведуть на першій ділянці АВгб по обидві сторони від ризики 1-1 до отримання заданого радіуса кромки А-В. Потім заготовку встановлюють в вальцах рискою 2-2 паралельно осі нижнього валка і виконують згинання другої ділянки ВГдба, доводячи радіус крайок Б-В і б-в до заданого. Після гнучкі третьої ділянки вдев ділянку заготівлі, обмежений рискою 3-3 до кромки А-б, виявляється вигнутим по заданому радіусу. Подальшу гнуття виконують в такій же послідовності по осях ділянок і в останню чергу ділянки з центральною рискою. Для гнучкі по ділянках потрібні робітники високої кваліфікації.

На листозгинальних вальцях, обладнаних спеціальними пристосуваннями, проводять також згинання пелюсток сферичних поверхонь. Пристрій складається з бочки, яку надягають на верхній валок, і ліжку-шаблону, який укладають на нижні валки (рис. 61, (5). Бочка є відрізком товстостінної труби, звареної з листової сталі. Зовнішня поверхня бочки Обточити по радіусу кулі. постіль з листової сталі також має кривизну в двох напрямках (поперек і уздовж валків).

Мал. 3. Гнучка листів на тривалкових листозгинальних вальцях: а-в упор до станини, б-з опорним роликом, в -з прокладками, г - по ділянках. д - з бочкою і постіллю-шаблоном; 1, 4 - верхній і нижній валки, 2 -прокладка, 3 - заготовка, 5 - ролик, 6 - бочка, 7 - ліжко-шаблон

Заготовки пелюсток, вирізані з листової сталі, укладають на ліжко і, притискаючи бочкою, прокочують кілька раз між бочкою і постіллю.

Сферичні пелюстки виготовляють таким способом тільки при серійному виробництві однотипних деталей і тривалої завантаженні вальців.

Мінімальний радіус сферичної поверхні, що виготовляється холодної гнуття, становить 3500 мм.

Листозгинальні преси застосовують для гнучкі листових деталей з великою довжиною лінії вигину і малими радіусами заокруглення. На листозгинальних пресах можна гнути з листової сталі профілі, які замінять складні складові зварні елементи.

Найбільш часто застосовуються листозгинальні преси розвивають зусилля 1000 ... 3150 кН, а найбільша довжина згинаного листа (в залежності від зусилля преса і товщини деталей) становить 6000 мм. При обладнанні преса приставками максимальна довжина згинаного листа може бути збільшена до 7000 мм. На листозгинальних пресах гнуть листи максимальної товщини 16 ... 20 мм. Вона обмежується зусиллям преса, а також значним зниженням пластичних властивостей сталі при збільшенні товщини листа.

При виготовленні гнутих профілів на листозгинальних пресах внутрішні радіуси заокруглень для конструкцій з вуглецевої сталі, що сприймають статичне навантаження, повинні бути не менше 1,2 товщини листа, а для конструкцій, що сприймають динамічне навантаження, не менше 2,5 товщини. Для листових деталей з низьколегованих сталей мінімальні значення внутрішніх радіусів заокруглення повинні бути на 50% більше, ніж для вуглецевої сталі. В деталях з низьколегованої сталі стругають крайки, що перетинають лінії згину.

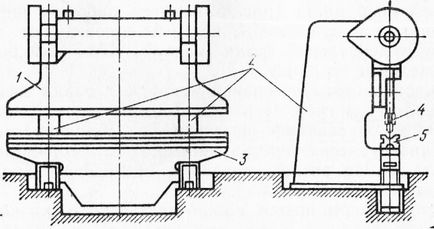

Листозгинальний прес має робочий інструмент у вигляді матриці і пуансона, які виготовляють з легованої інструментальної сталі марки Х12М. Вони бувають складові і цільні по довжині.

На кожній з чотирьох граней матриці зроблені пази різного розміру. Кут згину деталі залежить від ширини паза матриці і величини опускання в нього пуансона: чим ширше паз і менше опускання пуансона, тим на менший кут можна загнути листову деталь.

До прес для гнуття сталь подають на механізованої візку, яка може рухатися вздовж верстата з листової сталлю розміром 1400X6000 мм.

Для гнучкі профільної сталі застосовують ролікогібочние верстати з трьома вертикальними роликами, листозгинальні вальці і горизонтальні правильно-згинальні преси з механічним або гідравлічним приводом.

На листозгинальних вальцях гнуть (в площині полиць) швелери і двотаврові балки невеликих розмірів. Для кільцевої гнуття кутовий стали по кінцях нижніх валків роблять прорізи (див. Рис. 60, ж) або надягають бандажі 9 (див. Рис. 60, е), так як під час вальцювання без цих пристосувань (див. Рис. 62, д) пір'я куточків мнуть. Кінці куточків, швелерів і двотаврових балок довжиною 200-500 мм при будь-якому способі вальцювання з обох сторін залишаються прямими і після вальцювання їх зрізають.

Для гнучкі фасонного і сортового прокату частіше застосовують горизонтальні правильно-згинальні преси зусиллям 2500- 3150 кН.

Для гнучкі деталей невеликого розміру, які виготовляють великими партіями, застосовують кривошипні і фрикційні преси зусиллям 1600 ... 3150 кН.

Правильність гнучкі деталі в процесі роботи перевіряють шаблонами. Шаблон прикладають у торцевих крайок листової деталі, свальцованной на листозгинальних вальцях. Зазори між кромкою шаблону і поверхнею деталі не повинні перевищувати 2 мм при довжині дуги шаблону 1500 мм, 4 мм при довжині дуги шаблону 3000 мм. Зазор між шаблоном довжиною 1500 мм (по дузі) і кромкою полки швелера або двотаврової балки при згинанні на листозгинальних вальцях або кулачкових пресах не повинен перевищувати 2 мм.

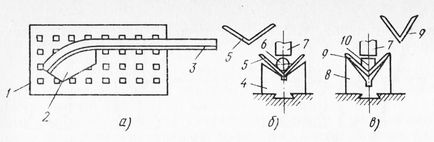

Мал. 4. листозгинальний прес: 1 - повзун, 2 - стійка, 3 - стіл, 4 - пуансон, 5 - матриця

Мал. 5. Роботи, що виконуються на лістогибочном пресі: а, б, я - гнучка профілів; / - / У - послідовність операцій гнучкі

Поверхня куточків, швелерів і двотаврових балок після гнуття повинна бути рівною, які не гвинтоподібної.

Довжину заготовки визначають як суму розмірів прямолінійних і вигнутих ділянок деталі по нейтральній осі.

При роботі на гибочном обладнанні дотримуються наступних правил. На початку роботи переконуються в справності обладнання, змащують його, випробують на холостому ходу. Під час роботи метал подають в робочу зону без перекосів; під час гнуття підтримувати метал руками не можна. Забороняється видаляти окалину і сторонні предмети з робочої зони. Поправляти метал в робочій зоні можна тільки ломиком. При ручній подачі деталей в робочу зону робота обладнання самоходом не допускається. При фронті обслуговування обладнання більше 6 м верстат повинен бути оснащений дистанційним керуванням.

Гаряча гнучка. На заводах металевих конструкцій гарячу згинання застосовують в обмежених кількостях. Цим способом гнуть розрахункові елементи конструкцій, коли задані радіуси кривизни менш, а стрілки прогину більш нормативних, при раз-Малківці і смалковке куточків, при висадці куточків жорсткості.

Гаряча гнучка складається з нагріву та згинання деталей.

Деталі невеликих розмірів нагрівають в печах на твердому паливі, в газових або нафтових печах; деталі великих розмірів - у відкритих горнах на коксі.

Деталі гнуть після нагрівання до температури 900 ... 1100 ° С (від вишневого до оранжевого кольору гартування) і припиняють при температурі не нижче 700 ° С (червоний колір гартування). При подальшому зниженні температури сталь втрачає пластичність, стає крихкою і ламкою. Надмірний нагрів деталей веде до пережогу, в результаті чого сталь стає крихкою і підлягає заміні.

Мал. 6. Гаряча гнучка кутовий стали: а - згинання на плиті, б - размалковка, в -смалковка; 1 - ковальська плита, 2 - шаблон, 3 - куточки, 4, 8 - штампи, 5 - размалкованний куточок, в, 10 - прокладки, 7 - бойок, 9 - смалкованний куточок

Гнуття деталей виконують на ковальських плитах, ковадлах, пневматичних молотах.

Сталеві ковальські плити розміром 1500X1500 мм, товщиною 100 150 мм мають по всій поверхні квадратні отвори раз єром 30X30 мм, в яких зміцнюють різні пристосування для згинання.

Куточки гнуть на плиті за шаблоном, який кріплять до ковальської плиті болтами, що вставляються в отвори, або штирями з загнутим під прямим кутом кінцем. Кінець нагрітого куточка притискають скобами до шаблону і ударами кувалд через гладилку поступово огинають шаблон куточком.

Великі куточки згинають лебідками.

Размалковивают і смалковивают куточки при нахилі полиць 1/10 в гарячому стані під Пневмомолот бойком. При размалковке куточків користуються штампом з циліндричної прокладкою. Смалковивают куточки в штампах з прокладкою.

Після закінчення гарячої гнучкі деталі необхідно охолоджувати повільно і рівномірно, інакше вони можуть потріскатися і покоробитися. Якість гарячої гнучкі деталей перевіряють дерев'яними шаблонами, оббитими по крайках покрівельної сталлю, або шаблонами з листової сталі товщиною 2. 3 мм.