Дефіцит викопного вуглеводневої сировини призводить до необхідності поглиблення переробки нафтових залишків (і переробки бітумінозних порід). Це означає, що мазут прямої перегонки і гудрон підуть в основному на виробництво моторних палив, і виробництво котельних палив на їх основі різко скоротиться.

З іншого боку, швидке зростання видобутку природного газу і його використання в енергетичних установках, а також розвиток атомної енергетики в якійсь мірі компенсують необхідність спалювання котельних палив.

Тому перспективи виробництва котельних палив полягають у наступному:

• вироблення котельних палив в цілому буде знижуватися (за рахунок природного газу, АЕС та інших альтернативних джерел виробництва енергії);

• в загальному балансі котельних палив частка продуктів первинної перегонки (мазуту, гудрону) різко впаде, так як вони підуть на виробництво моторних палив глибокою переробкою залишків;

• до складу вироблюваних в зменшених кількостях котельних палив переважно увійдуть залишки і газойлі вторинних процесів каталітичного крекінгу, гідрокрекінгу, вісбрекінгу, термокрекінг і коксування;

• вироблення пічних палив (МП) на основі відходів масляного виробництва і залишків каталітичного крекінгу збережеться на колишньому рівні.

виробництво масел

Технологія виробництва масел складається з трьох основних етапів: отримання масляних фракцій, вироблення з них базових масел-компонентів і змішення (компаундування) базових масляних компонентів з введенням присадок.

Почнемо з першого з цих етапів - вакуумної перегонки мазуту і отримання масляних дистилятів.

Як відомо, придатність нафти для отримання з неї масел визначається агов індексації нафти і встановленні шифру нафти. Шифр нафти вказує:

1. до якого класу належить нафту (за вмістом у ній сірки);

2. до якого типу відноситься нафту (за вмістом у ній світлих фракцій, киплячих до 350 ° С);

3. до якої групи належить нафту (за вмістом у ній масляних фракцій):

1-а група - більше 25% на нафту, 45% на мазут, 2-я група - від 25 до 15% на нафту, 45% на мазут, 3-тя група - від 25 до 15% на нафту, 45-30 % на мазут, 4-я група - менше 15% на нафту, менш 30% на мазут;

4. до якої підгрупи відноситься нафту (за індексом в'язкості масляних

фракцій):

1-а підгрупа - індекс в'язкості більше 95, 2-я підгрупа - індекс в'язкості від 95 до 90, 3-тя підгрупа - індекс в'язкості від 90 до 85, 4-я підгрупа - індекс в'язкості менше 85;

5. до якого виду належить нафту (за вмістом у ній парафіну).

Третій і четвертий класифікаційні ознаки шифру нафти визначають придатність (або непридатність) нафти для вироблення з неї масел. До нефтям, пріігодним для отримання масел, відносять зазвичай нафти двох перших груп і двох перших підгруп.

В цьому випадку у вакуумній колоні АВТ отримують масляні дистиляти і залишок - гудрон, придатні для отримання дистилятів і залишкового масел, масляних дистилятів зазвичай отримують два:

• масляний дистилят малов'язкі (МДМ), фракція 350-420 ° С;

• масляний дистилят високов'язкий (МДВ), фракція 420-500 ° С; в остат¬ке - гудрон, киплячий вище 500 ° С.

Останнім часом стали отримувати широку фракцію (ШФ) масла, яку після серії очисток фракционируют на 2-3 вузькі фракції.

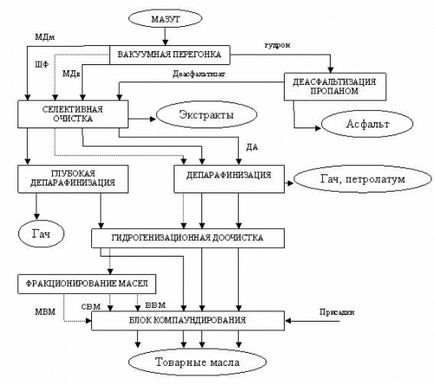

Схема отримання масел з мазуту

МДМ - масляний дистилят малов'язкі; МДВ - масляний дистилят високов'язкий; ШФ -широка фракція; МВМ - маловязкое масло; СВМ - средневязкой масло; ВВМ - високов'язкі масло; ТАК - деасфальтізата

Послідовність очисток широкої фракції показана на малюнку пунктиром і в кінці її (перед компаундированием) коштує установка фракціонірова¬нія масел на маловязкое, средневязкой і високов'язкі (МВМ, СВМ і ВВМ).

Очищені від всіх небажаних домішок МДМ і МДВ (або МВМ, СВМ і ВВМ) називають базовими дистилятів маслами, а очищений деасфальті¬зат (ДА) - базовим залишковим маслом.

Шляхи поглиблення переробки нафти

Генеральна і довгострокове завдання в галузі нафтопереробки - подальше поглиблення переробки нафти й істотне збільшення вироблення мо¬торних палив. При цьому під поглибленою переробкою розуміють отримання максимально можливої кількості палив і олив, одержуваних з 1 т нафти. Комбіновані технологічних процесів є якраз тим шляхом, ко ¬ торий дозволяє, вирішуючи питання енергозбереження, поглибити переробку нафти. Тому перш ніж перейти до розгляду питань комбінування, розглянемо проблему поглиблення переробки нафти.

У багатьох країнах, у тому числі в Росії, глибину переробки нафти виражають формулою:

де Г - глибина переробки нафти,%; Н - кількість переробленої нафти; М - кількість валового топкового мазуту (котельного палива) від переробленої нафти; П - кількість безповоротних втрат від того ж кількості нафти; Сп - кількість сухого газу від переробленої нафти, використаного як паливо.

Як приклад можна привести запропоновану в одній з робіт формулу:

Е = ДЗН + ДЗМ - Д3 - ДЗГ - ДЗЕ,

де Е - економічний ефект поглиблення переробки нафти; ДЗН і ДЗМ - витрати на видобуток і транспорт вивільняються нафти мазуту; Д3 - додаткові витрати на поглиблення пере¬работкі нафти; ДЗЕ - додаткові витрати на транспорт газу, використовуваного замість мазуту; ДЗГ- додаткові витрати на переклад електростанцією з мазуту на газ.

Розрахунки, виконані за цією формулою стосовно обсягу нафтопереробки 40,5 млн т / рік, показали, що в порівнянні з базовим варіантом (перегонка нафти до мазуту з відбором світлих 50%) збільшення глибини перера¬боткі нафти до 62% (за рахунок переробки мазуту в моторні палива) дає значення Е = 416 млн руб. / рік (в цінах 1985 г.). Ця величина зростає до (1315 млн руб. / Рік при збільшенні глибини переробки нафти до 74% (також в цінах 1985 г.). Таким чином, економічний ефект поглиблення переробки нафти на кожен відсоток становить близько 40 млн руб. / Рік (в зазначених вище ціни для прийнятого обсягу переробки нафти).

Шляхи поглиблення переробки нафти включають в першу чергу глибоку первинну переробку нафти на АВТ і потім - комплекс вторинних термока¬талітіческіх процесів з максимальним виходом паливних дистилятів.

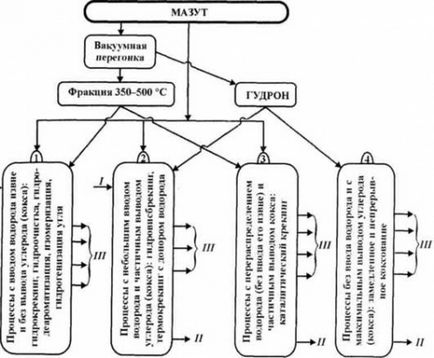

Малюнок.

Напрямок поглиблення переробки нафти

/ - ВСГ; // - кокс; /// - газоподібні і рідкі нафтопродукти

Сировиною процесів вторинної переробки можуть служити безпосередньо мазут або ж продукти вакуумної його перегонки - вакуумний газойль і гудрон, але при цьому потрібно пам'ятати, що головне в ДПН - ресурси водню і дотримання його балансу, так як в мазутах і гудронах співвідношення Н. С = 10 - 12, а в світлих паливах воно становить 15 - 17.

Всі вторинні процеси можуть бути розділені на чотири групи (див. Малюнок вище).

Перша група - це деструктивні каталітичні процеси, в яких недолік водню при розриві зв'язків в молекулах відшкодовується введенням його ззовні, за рахунок чого дистиляти /// виходять завжди насиченими, з високими енергетичними властивостями (велике співвідношення Н: С).

Друга група - процеси, в яких недолік водню лише частково компенсується введенням його ззовні (в чистому вигляді або у складі з'єднань - донорів водню), а що утворюється надлишок вуглецю частково виводиться з про¬цесса у вигляді коксу (відкладається на внутрішніх поверхнях апаратів).

Третя група - це процеси без введення в них водню і з перерозподілом "свого" водню в процесі протікання каталітичних реакцій. Надлишок вуглецю в кількості до 8% від вихідної сировини виводиться з процесу у вигляді коксу на каталізаторі. Типовий процес цієї групи - каталітичний крекінг, який відіграє провідну роль у поглибленні переробки нафти.

Четверта група - це термодеструктівних процеси з максимальним віддаленням з процесу вуглецю у вигляді коксу і внутріреакціонним перераспреде¬леніем водню. До цієї групи процесів відносяться термокрекінг і коксування, вихід коксу в якому становить від 15 до 35% на сировину.

Незважаючи на відведення надлишку вуглецю в другій, третій і четвертій групах процесів, продукти цих процесів (III) містять певну кількість ненасичених вуглеводнів (олефінів) і в більшості випадків ці дистиляти вимагають подальшого облагородження (насичення) воднем.

Слід зауважити, що в усіх групах процесів в складі вуглеводневого газу певну частку становить сухий газ (С1 - С2). зазвичай спалюється як технологічне паливо. Оскільки кількість сухого газу є вичітае¬мим у формулі для визначення глибини переробки нафти, то вихід сухого газу зменшує глибину переробки нафти, як і кількість виведеного з процесу коксу. Але в разі, якщо кокс не використовується за цільовим призначенням (для кольорової металургії), він може бути перероблений в рідкі моторні топ¬ліва через газифікацію, отримання синтез-газу і подальший синтез його (за Фішером - Тропш) в моторні палива. Таким чином, загальна глибина переробки зростає за рахунок коксу.

Поглиблення переробки нафти, з одного боку, дозволяє вирішити проблему збільшення ресурсів моторних палив, а з іншого - обумовлює різке скорочення вироблення котельних палив, так як мазут є основним компонентом цих палив. Відшкодування скорочується частки мазуту йде кількома шляхами.

Безпосередньо мазут може направлятися на гідровісбрекінгу, а якщо установка комбінована, то продукт вісбрекінгу далі проходить гідроочищення і піддається крекінгу.

При глибокої вакуумної перегонці (ГВП) мазуту отримують зазвичай три продукти: ЛВГ, УВГ і гудрон. Легкий вакуумний газойль (ЛВГ) після гідроочищення використовується як компонент дизельного палива, а УВГ і гудрон переробляються в моторні палива з різних напрямків.

Якщо нафта масляна, то замість УВГ отримують широку масляну фракцію (ШМФ) 350-500 ° С, і тоді замість моторних палив з ШМФ і гудрону отримують базові масла, а продукти очищення масел (асфальт і екстракти) використовує для отримання коксу або бітуму.

В цілому ж переважна більшість варіантів ГПМ кінцевим процесом мають КК як найбільш оптимальний процес використання внутрішніх ресурсів водню. Особливо сприятливо поєднання гідроочищення (ГО) і легкого гідрокрекінгу (ЛГК) з каталітичним крекингом (КК), так як це увеличива внутрішні ресурси водню в сировині КК і дозволяє отримувати гарне дизельне паливо на стадії ЛГК.

Починає розвиватися процес гідровісбрекінгу (ГВБ) як спосіб збільшення ресурсів сировини КК.

Один з перспективних шляхів глибокої переробки нафти (ДПН) - процес коксування. так як при цьому можна отримати прямогонний вакуумний газойль (60% від мазуту), що йде безпосередньо на КК; 40% - гудрон на безперервне коксування в киплячому шарі коксу (з них 25-30% дистиляту 350-500 ° С МВ і КК, 15-20% коксу, яке зазнає газифікації; з синтез-газу за Фішером - Тропш можна отримати моторне паливо) .

Швидко наростає застосування селективних процесів (деасфальтизації селективного очищення гудронів) з подальшою переробкою рафінат на КК.

Широке застосування в схемах ДПН каталітичного крекінгу не тільки дає можливість отримувати моторне паливо безпосередньо, але дозволяє на основі ББФ і ППФ газу крекінгу отримувати високооктанові компоненти бензину.

Але в той же час ДПН пов'язана зі значним зростанням енерговитрат. Зараз на 1 т нафти, що переробляється на НПЗ в сумі витрачається 70-80 кг палива (7-8%). При поглибленні переробки нафти до 75-80% ці витрати становлять 120-130 кг палива на 1 т нафти, тобто до 13% від нафти, що переробляється.

Поряд з комбінуванням істотні економічні переваги дає укрупнення потужностей установок, тому воно завжди супроводжує комбінування.

В даний час досягнутий "стелю" потужності АВТ становить 68 млн т / рік, установок каталітичного крекінгу - 2 млн т / рік, каталітіческог риформінгу - 1,2 млн т / рік.

Подальше укрупнення виробництва зараз призупинилося через дефіцит нафти і необхідності надання схемами НПЗ більшої гнучкості.

З іншого боку, принцип комбінування диктує рівень потужностей взаємопов'язаних процесів визначати виходячи з потужності головного процесу.

Детальніше з ситуацією на російському ринку гнучкої друкованої упаковки можна познайомитися в звіті Академії кон'юнктури Промислових Ринків «Ринок мазуту в Росії».