Гіпсобетон широко застосовують для виготовлення суцільних і пустотілих перегородок.

Гіпсобетон виготовляють на основі будівельного гіпсу, високоміцного гіпсу або гипсоцементно-пуццоланового в'яжучого, що забезпечує отримання водостійких виробів. Для зменшення об'ємної маси прагнуть застосовувати пористі заповнювачі (паливні шлаки, керамзитовий гравій. Шлакову пемзу і т. П.), А також комбінований заповнювач із кварцового піску і деревної тирси. З цією ж метою вводять пороутворюючих добавки, що дозволяють знизити об'ємну масу гіпсобетону.

Читай також гіпсові і гіпсобетонні вироби

Для підвищення міцності на вигин і зменшення крихкості до складу гіпсобетону вводять волокнисті наповнювачі (деревні волокна, подрібнену паперову масу і т. П.). Великорозмірні вироби виготовляють способом безперервного вібропрокату на спеціальних станах. Відформовані затверділі вироби висушують в сушильних камерах.

Читай також вироби з гіпсу

Об'ємна маса Гіпсобетонні в залежності від застосовуваного заповнювача і водогіпсового відносини становить 1000 - 1600 кг / м³, а марки М25, М50. Гіпсобетон широко застосовують для виготовлення суцільних і пустотілих плит перегородок. Плити можна армувати штукатурною дранню, очеретом і т. П. Сталева арматура (дріт) повинна бути захищена від корозії спеціальної обмазкою (цементно-казеїновій, бітумної або полімерної).

На водостійкому гипсоцементнопуццолановом в'язкому виготовляють дрібні камені і великі блоки для внутрішніх і зовнішніх стін житлових, сільськогосподарських виробничих будівель з відносною вологістю приміщень до 75%.

Економіка виробництва і застосування гіпсобетонних виробів

До теперішнього часу будівництво відчуває нестачу в гіпсових матеріалах і виробах. Гіпсобетонні перегородки значно вигідніше цегляних (на 25 ... 35%), залізобетонних (на 10 ... 15%), фібролітових і дерев'яних щитових (на 40 ... 50%). Високі темпи капітального будівництва, а також індивідуального житлового будівництва в містах, робочих селищах і сільській місцевості вимагають швидкого розвитку гіпсової промисловості. Одним з найважливіших показників є рівень собівартості продукції, що виготовляється.

Щодо, найменшу собівартість має продукція Новомосковського гіпсового комбінату - 0,25 руб. Гіпсові панелі випускають понад 50 підприємств, обладнаних високомеханізованими прокатними станами, що мають середньорічну фактичну продуктивність близько 570 тис. М2. Найбільшою середньорічний продуктивності прокатних станів досягли Магістральний завод, Дарницький, Новомосковський комбінат (800 ... 850 тис. М2).

В даний час освоєно виробництво панелей з каналами для прихованої проводки на заводах Новомосковському, Ленінградському, Одессаом, Горловкаом і ін. Що дозволяє перейти на повну заводську готовність вироби і тим самим зменшити трудовитрати на будмайданчику і скоротити терміни будівництва. Собівартість виробництва гіпсобетонних перегородкових панелей в середньому становить 3,0 руб / м2, а на кращих заводах -Кунцевском, Магістральному, Новомосковському - близько 1,8 ... 2 руб / м2.

Витрати виробництва перегородкових плит в значній мірі залежать від масштабів виробництва, типу вживаного устаткування, а також від сировини (привізна або місцеве). Так, високопродуктивні карусельні машини, що працюють на власній сировині, дозволяють отримувати собівартість 1 м2 плит до 1 руб. (На Новомосковському, Деконський і ін.).

Найбільші витрати при виробництві гіпсобетонних панелей припадають на сировину і основні матеріали. Найбільш дорогим вихідним матеріалом є гіпс. Ефективного зниження витрат на гіпс можна досягти за рахунок зменшення втрат при транспортуванні, а також збереження якості гіпсу при зберіганні на складах. Оскільки гіпс в часі швидко втрачає активність, контактуючи з вологою повітря, необхідно прагнути до того, щоб його запаси на заводі гіпсобетонних виробів були найменшими.

Більш доцільно заводи з виробництва гіпсобетонних виробів розташовувати поруч із заводом по проізодство гіпсу. Це дозволяє мати менший запас гіпсу на заводському складі, в зв'язку з чим знизяться витрати на транспортування і створиться можливість використання гіпсу більш високої якості. Правильне зберігання і витрачання інших складових матеріалів також можуть знизити собівартість готових виробів.

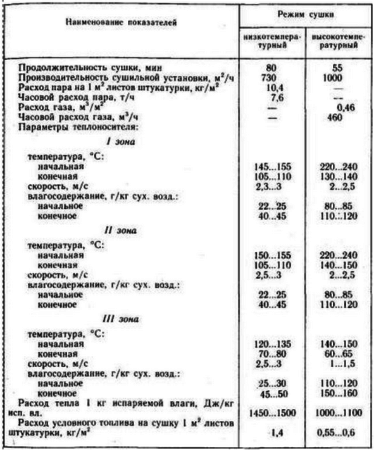

На виробництво гіпсових і гіпсобетонних виробів витрачається значна кількість води, пара і силової електроенергії, причому найбільша кількість енергії витрачається на сушку (до 25% всієї споживаної підприємствами енергії). В даний час розроблені і все ширше впроваджуються швидкісні методи сушіння гіпсових виробів. Якщо тривалість сушіння гіпсокартонних листів на більшості заводів становить 70 ... 80 хв, а плит і панелей - 20 ... 24 год, то при швидкісних методах сушіння ці терміни скорочуються відповідно для гіпсокартонних листів до 12 ... 15 хв і перегородкових плит і панелей - до 8 ... 9 ч.

Дослідженнями радянських учених встановлено, що економічна ефективність високотемпературної сушки при виробництві гіпсових плит і гіпсобетонних панелей досягається за рахунок зменшення витрат тепла внаслідок зміни параметрів теплоносія і збільшення продуктивності праці і устаткування.

Таким чином, сушка гіпсобетонних виробів із застосуванням високотемпературного зволоженого теплоносія дозволяє в короткі терміни (за 8 ... 9 год) сушити гіпсобетонні панелі, не викликаючи дегідратації гіпсу і, отже, не знижуючи якості виробів. Техніко-економічна ефективність високотемпературної сушки гіпсокартонних листів досягається за рахунок зменшення витрат тепла, зміни параметрів теплоносія, використання теплоносія після першої зони для нагрівання зовнішнього повітря, що подається в змішувальну камеру подтопкі, різниці вартості нагріву теплоносія в парових калорифери і при отриманні газоповітряної суміші спалювання палива в подтопкі, різниці в експлуатаційних витратах котельні установки подтопкі і за рахунок підвищення продуктивності праці і про ладнання.

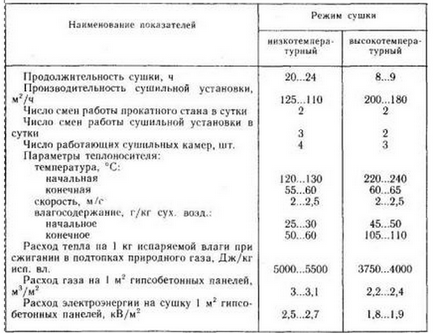

Дані про роботу сушив по старому (низькотемпературного) і новому (високотемпературного) методам сушіння наведені в табл. 1 і 2.

Таблиця 1. Дані про роботу тунельних сушив для гіпсобетонних панелей на низько- і високотемпературного режимах сушки

Викладені дані свідчать про високу економічності застосування швидкісний високотемпературної сушки у виробництві гіпсових і гіпсобетонних виробів. Значну частку в собівартості виробів складають витрати на заробітну плату виробничих робітників, в зв'язку з чим велике значення набуває підвищення продуктивності праці.

Зростання продуктивності праці повинен випереджати зростання заробітної плати, в результаті чого її частка на одиницю продукції буде знижуватися при зростанні середньої заробітної плати на одного робітника. Підвищенню продуктивності праці сприяють раціоналізація виробництва, механізація і автоматизація виробничих процесів.

Таблиця 2. Дані про роботу шестиярусний сушив для гіпсокартонних листів товщиною 10 мм на низько- і високотемпературного режимах сушки

Головним завданням гіпсової промисловості є здійснення планомірної модернізації підприємств зі створенням нових видів безперервно діючого автоматизованого гіпсоварочного обладнання, а також нових формувальних і сушильних установок. «До числа найбільш доцільних заходів відносяться такі: переклад на газ і рідке паливо основних теплових агрегатів (котлів, барабанів, сушив); застосування пневмотранспорту; установка електрофільтрів; впровадження високотемпературної швидкісний сушки гіпсових і гіпсобетонних виробів; більш широке виробництво і застосування для виготовлення виробів водостійких гипсоцементно-пуцоланових в'яжучих.

У найближчі роки повинна бути збільшена видобуток гіпсового каменю на існуючих гірничих підприємствах за рахунок реконструкції, а також розширена видобуток гіпсового каменю за рахунок будівництва нових гірничих підприємств, збільшено використання гипсосодержащих відходів.

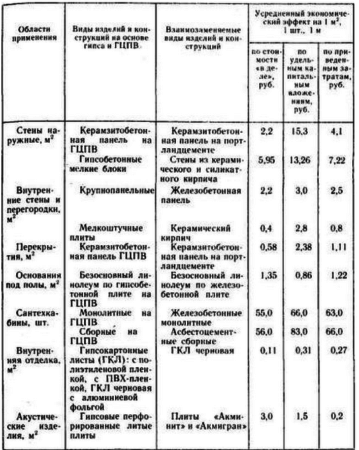

Широке застосування прогресивних гіпсових матеріалів і виробів дозволяє підвищити индустриальность будівництва, поліпшити експлуатаційні та естетичні показники будівельних конструкцій, знизити трудомісткість і вартість будівництва. У зведеному вигляді ефект застосування нових видів гіпсових виробів дан в табл. 3.

Для розширення номенклатури гіпсових виробів, а разом з тим і сфери застосування гіпсових в'яжучих необхідно промислове виробництво і випуск водостійких гипсоцементно-пуцоланових в'яжучих і виробів на їх основі і в першу чергу прокатних перегородкових панелей, панелей підстав підлог, прокатних панелей для санітарно-технічних кабін і вузлів, вентиляційних блоків, стінових каменів і ін.

Так, однією з вельми прогресивних конструкцій є панелі основи підлоги нагіпсоцементно-пуцолановому в'язкому заводського виготовлення. Вони мають гладку поверхню, і при їх укладанні не потрібно створення в перекриттях трудомістких звукоізоляційних засипок і вирівнюючих стяжок, що дозволяє в 1,5 ... 2 рази знизити загальну трудомісткість робіт із влаштування підлог.

За даними підприємств, що випускають панелі основи підлоги, середні витрати виробництва становлять 2,5 ... 10 руб / м2, а на кращих підприємствах - близько 2 руб / м2. При цьому найбільші витрати в собівартості припадають на сировину і матеріали (58 ... 60% від загальних витрат на виробництво). Для зниження собівартості панелей основи підлоги необхідно знизити трудомісткість і відповідно вартість каркаса шляхом застосування більш дешевих сортів деревини або часткової заміни дерев'яного каркаса іншими матеріалами, наприклад скловолокном.

Таблиця -3. Перспективні показники застосування прогресивних гіпсових виробів

В даний час велике застосування в будівництві знайшли санітарно-технічні кабіни, які виготовляють на прокатному стані або з окремих гіпсобетонних панелей, армованих дерев'яним каркасом або металевою сіткою, або в спеціальних вертикальних формах у вигляді готових об'ємних елементів. Кабіни випускають з санітарними вузлами розміром в плані:

суміщені - 1,86 × 1,56 м, роз'єднані - 2,16 × 1,56 м, висотою 2,39 м. Кабіни виготовляють з важкого бетону або розчину на гипсоцементно-пуццолановомвяжущем; підставою під кабіни служать залізобетонні піддони. Хорошевський завод ЗБВ домобудівного комбінату № 1 спеціалізований на виготовленні уніфікованих санітарно-технічних кабін методом вертикального об'ємного формування роз'єднаних і суміщених, що випускаються на високомеханізованих конвеєрної і стендової лініях.

Застосування ГЦПВ і методу вертикального формування (одночасна заливка всіх площин) при виготовленні санітарно-технічних кабін дозволяє відмовитися від обробки їх і отримувати вироби з распалубочной міцністю через 1 ... 2,5 год після формування; отримувати високу продуктивність (ритм конвеєра 7 ... 10 хв); застосовувати місцеве дешеве в'яжучий; зменшити витрати сталі.

Сушіння проводять гарячим повітрям при температурі 80 ... 90 ° С протягом 10 ... 12 год до вологості 10 ... 12%. Рівень досягнутих техніко-економічних показників виробництва санітарно-технічних кабін на ГЦПВ і виробів в порівнянні з іншими типами взаємозамінних конструкцій дозволяє рекомендувати їх для масового будівництва в житлових і громадських будівлях.

Однак на сучасному етапі існуюча технологія виробництва гіпсових в'яжучих і виробів на їх основі потребує подальшого розвитку і технічного переоснащення. Поряд з удосконаленням традиційних способів виробництва гіпсу необхідно забезпечити перехід на безперервні процеси, впроваджувати нове обладнання.

З цією метою доцільно, наприклад, застосування способів дегідратації гіпсу в киплячому шарі, в підвішеному стані, з використанням проміжного теплоносія для отримання в'яжучого β-напівгідрату і особливо гидротермального способу для полученіяα-полуводного високоміцного гіпсу.