Хімія і хімічна технологія

Існує різновид гідропяти, в якій дросселирующие циліндрична щілину розташовується після торцевої а. [C.17]

Насос даного типу застосовують при перекачуванні забруднених середовищ. При симетричному розташуванні робочих коліс відпадає необхідність установки великих наполегливих підшипників або гідропяти, що дозволяє застосовувати ці щодо невибагливі в експлуатації насоси в гірській промисловості. Їх використовують для водовідливу в шахтах, на калійних рудниках. для перекачування солей і лугів. Дуже часто перекачується середовище містить абразивні частинки або тверді тіла розміром до 15 мм. На рис. 177 наведено поле характеристик горизонталь-Hi> ix насосів типу SGU з подачею від 16 до 400 м / год і напором до 400 м. Чотири основних типорозміру насосів оснащені нормальним або обмеженим комплектом робочих коліс. Вони працюють при п 2900 1 / хв h п - 1450 1 / хв. Конструктивне виконання насосів дозволяє перекачувати агресивні і ерозійні рідини. Працює на рідинах проходить через робочі колеса від всмоктуючого або підвідного патрубка до центральної секції, а потім за допомогою обвідної труби направляється в сторону вільного кінця вала і в протилежному напрямку - [c.257]

При зменшенні осьової сили ротор під дією сили Р, що виникає в торцевому зазорі гідропяти, переміщається вправо. Торцевий зазор кілька збільшується, відбувається перерозподіл тиску в камерах і встановлюється нове положення [c.187]

Іноді розвантажувальний диск впирається не у втулку сальника. а Б розрізне закладний кільце (рис. 120, б). Площа торця втулки треба вибирати з такою умовою. щоб не відбувалося смятия торця під дією осьового зусилля. Циліндрична дросселирующие щілину розташована після торцевої. Така конструкція більш надійна з точки зору виключення пароутворення в зоні гідропяти при падінні тиску на вході в насос. [C.227]

Для збільшення опору циліндричної дросселирующей щілини на поворотній втулці можна виконати кільцеві канавки з розмірами 1,6х1,6 мм і кроком 3,2 мм. Такі канавки зменшують витоку через циліндричну щілину приблизно на 30% в порівнянні з витоками через гладку щілину. Радіальний зазор в циліндричної кільцевої щілини гідропяти вибирають рівним 0,25 0,3 мм. Після збільшення кільцевого зазору на 15-20% доцільно замінити одну з зношених втулок. [C.227]

Основною перевагою розвантажувального барабана є менша небезпека зіткнення обертових і нерухомих деталей та запарювання в порівнянні з гідропятой. До недоліків відноситься неповне урівноваження осьового зусилля у всьому діапазоні роботи. збільшення осьових габаритних розмірів насоса, менша економічність. [C.228]

Випробування на спливання ротора. У насосах, що мають гідропяту, важливо, щоб на всіх режимах положення ротора не виходило за задані межі. Для цього при відпрацюванні насоса потрібно провести випробування, встановивши датчик переміщення ротора, який дозволить зафіксувати поведінку ротора на всіх можливих режимах, а також при пусках (в останньому випадку потрібно осциллографирование). [C.170]

Періодичний контроль при зупинці має на меті перевірку факторів та вимірювання параметрів. які не можуть бути перевірені або виміряні у насоса в дії, наприклад, часу розвороту лопатей з одного крайнього положення в інше (у поворотнолопастних насосів), моменту спливання ротора у насосів з гідропятой, температури обмоток електродвигуна (у електронасосів), люфту в сполучної муфті і т. п. Періодичність та ж, що при періодичному контролі за параметрами. [C.201]

З метою забезпечення необхідної точності виготовлення і складання деталей гідропяти зазвичай застосовують притирання робочих поверхонь диска і нерухомою п'яти. Залежно від конструкції насоса і режиму його роботи (числа оборотів) застосовують два варіанти притирання. Якщо ротор центрується по ущільнень з ексцентриситетом, що враховує прогин ротора, то притирання можна виконувати в підшипниках. Якщо при центруванні поєднуються осі підшипників і ущільнень, то ефективніша притирання зазначених поверхонь насоса. встановлених вертикально. Таким чином враховується випрямлення осі ротора під дією гідродинамічних сил в ущільненнях. [C.53]

Отримані формули перевірялися в стендових умовах. З цією метою на торці п'яти насоса ЗМС-10 вимірювали статичний тиск в чотирьох перетинах на трьох кіл за допомогою отворів 0 2 мм і в камері перед і за диском на внутрішньому і зовнішньому радіусах щілини. Під Час роботи насоса ЗМС-10 В системі замкнутої експериментальної установки вимірювалося розподіл тиску в торцевій щілини при паралельних торцях і перекосі торців гідропяти на о = (рис. 7.8). Перекіс п'яти створювали за допомогою прокладок з фольги. [C.380]

Якщо розвантажувальна пара гідропяти притерта, то вираз для визначення зміни зазору, викликаного неточностями виготовлення, складання насоса і перекосу диска, що виникає при роботі насоса має вигляд (мм) [c.383]

Результати досліджень показали, що на ряді живильних пристроїв витрата води через гідропяту може бути зменшений без зниження надійності, так як при цьому робочий зазор перевищує допустимий. Це було перевірено на насосах ПЕ-430-200 блоку [c.384]

В установках з тиском пари 100-130 кгс / см живильні насоси. як правило, виконуються без редуктора з частотою обертання п 3000 об / хв. Це дозволяє створити 10-11-ступінчастий насос з практично граничної за умовами експлуатаційної надійності довжиною вала. прийнятними зазорами в проточній частині та помірними (15-20 кгс / см) перепадами тиску на щабель. В установках з тиском пари 240 кгс / см для забезпечення прийнятної довжини вала і, отже, необхідної надійності, живильні насоси виконують з частотою обертання п = 5000 6000 об / хв і порівняно невеликим (5-7) кількістю ступенів. що різко підвищує перепади тиску на щабель насоса. які доходять до 40-50 кгс / см. Розвантаження від осьових сил у більшості сучасних живильних пристроїв виконана за допомогою гідравлічної п'яти. встановленої за останнім робочим колесом насоса. В умовах зростання тисків, що розвиваються насосами, перепади тиску. Спрацьовує в гідропяте, також істотно збільшилися (з 140 до 320 кгс / см). [C.398]

Ця обставина має враховуватися при виборі величини торцевого зазору гідропяти і центрування насоса. [C.399]

Здатність підйомних сил ущільнень і гідропяти сприймати вагові та динамічні навантаження ротора була підтверджена наступним експериментом. [C.400]

Щоб уникнути металевого контакту в гідропяте при зупинці насоса ротор забезпечується віджимом пристроєм. наприклад, невеликого механічного п'ятої 3 і пружиною 4 або поршнем, виштовхує даваеніем масла від окремого насоса, що включається на час запуску і зупинки агрегату. [C.17]

Секційні насоси переважно поширені для відкачування води з шахт, для пітапія парових котлів при високому тиску (до 45 МПа) і температурі, для закачування холодної або гарячої води в пласти, для перекачування гарячих нафтопродуктів і зріджених газів. Особливість і гідність секційних насосів - ісптмовяііе однакових секцій для р, чда однотипних насосів, розрахованих па різне тиск. Робочі колеса з одностороннім входом розташовані на валу вхідним отвором в одну сторону, і для сприйняття великого осьового зусилля служить автоматична гідропята. Секційні насоси бувають однокорпусні і. двокорпусні. [C.205]

Гідропята - автоматичне саморегулирующееся пристрій (рис. Ш-43), яке встановлюється на насосах високого тиску. Принцип дії гідропяти полягає в врівноважені осьових навантажень за рахунок різниці впливу на диск 1 тисків рідини з боку всасьгоанія і нагнітання. [C.124]

ПІДШИПНИК 2 - вал 3 - корито 4-набивка сальника 5 - вхідна кришка 6 - секція 7 - кільце ущільнювача 8 - робоче колесо 9 - направляючий апарат 10 кбгкух // -напірні кришка / 2 - розвантажувальний диск 13 - подушка гідропяти 4 - плита. [C.97]

При пошкодженні пломб на шпильках роз'єму і відсутності представника підприємства-виготовлювача агрегату обов'язкове ревізія підшипників. шийок валів і кільцевих ущільнень. Для цього підшипники розкривають. У деяких випадках доцільно провести ревізію вузла гідропяти. Зазори в підшипниках ковзання перевіряють за допомогою свинцевих відбитків. Розміри зазорів між шийкою вала ротора і вкладишем повинні складати верхнього - 0,001 0,002Д бічних - 0,0005-0,00150 (де D - діаметр шийки вала). Натяг кришки підшипника повинен бути 0,05-0,1 мм. Перевіряють щільність прилягання площині роз'єму вкладишів (щуп товщиною 0,003 мм не повинен проходити в зазор). Прилягання нижнього вкладиша до корпусу перевіряють по фарбі. У разі поганого прилягання (менше 70% площі) підганяють вкладиші шабрением. Шийка вала повинна лежати на всій довжині вкладиша і стосуватися його на дузі, що дорівнює 60 °. [C.804]

Між враш ающіміся розвантажувальним диском 3 і нерухомою подушкою п'яти 2 при роботі насоса утворюється торцевої зазор. в якому відбувається дроселювання рідини. Частина повного напору спрацьовується в кільцевої циліндричної щілини, яка утворюється між двома втулками гідропяти нерухомою 5 і обертається 6. Розвантажувальний диск і обертається втулка фіксується на валу загальної шпонкой. Круглої гайкою через втулку сальника 4 диск і обертається втулка притискаються до уступу вала. Між торцями маточини робочого колеса останньої ступені і обертається втулки передбачений зазор для компенсації температурних розширень деталей ротора. Для запобігання протікання рідини по валу є двостороннє ущільнення гумовими кільцями 7. Нерухома втулка по циліндричної расточке встановлюється в вихідний кришці і фикси- [c.226]

Крім того, на другому стенді перевіряли зміна Ох, в залежності від форми торця. Стенд включав гідропяту і навантажувальний аорвдень. Навантаження створювалася тиском води на поршень з упжхгантельнимі кільцями, що здійснює тільки осьовий пере- [c.380]

Як уже зазначалося, сучасні живильні насоси блоків на закритичні параметри пара мають досить високі перепади тисків на щабель і працюють на високих частотах обертання. Розрахунки підйомних сил, лінії прогину ротора і реакцій опорних підшипників для деяких насосів. виконані в УФТІ, показали, що навантаження на підшипники знижуються після пуску насоса в 5-9 разів (табл. 7.4). Це, з одного боку, може привести до нестійкої в вібраційному щодо роботі підшипників, а з іншого - відкриває можливості для ліквідації цих підшипників і повної передачі вагових і динамічних навантажень ротора на ущільнення робочих коліс і гідропяти. [C.399]

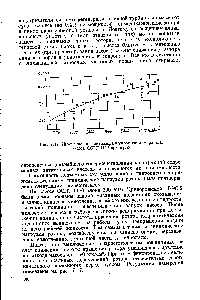

Мал. 7.17. Зміна нижнього зазору в ущільненні гідропяти насоса ОСТП-1150 під час пуску