7.1. Методи вимірювання сил різання

Найбільш часто сили різання визначають на основі безпосереднього вимірювання за допомогою спеціальних приладів. Існує велика кількість таких приладів, які називаються динамометрами. Деформації пружних елементів динамометра безпосередньо або з використанням пов'язаних з ними явищ служать основою для вимірювання сил різання. Незалежно від конструкції динамометри складаються з наступних основних частин: 1) первинного вимірювального перетворювача, що сприймає навантаження; 2) реєструючого пристрою; 3) допоміжних ланок, що пов'язують їх один з одним.

Динамометри поділяються на гідравлічні, механічні, електричні.

Гідравлічні динамометри в даний час не знаходять застосування через велику інерційності важеля порш-Невою системи, через що показання відстають від швидкоплинних процесів і спотворюють картину зміни сил різання в часі і за величиною, а також з-за малої чутливості.

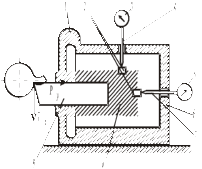

Мал. 7.1. схема механіческогодінамометра

Принцип роботи механічних динамометрів (рис. 7.1) заснований на тому, що під дією сил різання на різець 9 резцедержатель 8 внаслідок деформації пружних стінок 1 корпусу 6 переміщається. Ці переміщення через сухарі 2 і ніжки 4, 7 фіксуються індикаторами 3 і 5 відповідно.

Механічні динамометри прості за конструкцією, але мають ті ж недоліки, що і гідравлічні, і тому отримали обмежене поширення.

Електричні динамометри є найбільш чутливими приладами, так як вони мало інерційні і дозволяють за допомогою осцилографа проводити запис бистропротекающих процесів за тисячні і стотисячні частки секунди. Такі динамометри перетворять механічний вплив сил різання в легко вимірювані електричні величини.

Електричні перетворювачі поділяються на ємнісні, або конденсаторні; індуктивні; тензометричні.

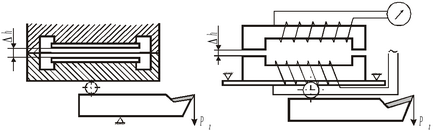

У ємнісних перетворювачах (рис. 7.2) під дією сили різання переміщається пружна пластина конденсатора, змінюючи повітряний зазор Δh. а отже, і ємність конденсатора. Зміна ємності за допомогою високочастотного пристрою призводить до коливання сили струму, що реєструється за допомогою гальванометра або осцилографа.

І

Мал. 7.2. ємнісний перетворювач

Мал. 7.3. індуктивний перетворювач

Дротові. або тензометричні. первинні перетворювачі являють собою кілька витків дуже тонкого дроту, виготовленої зі спеціального сплаву, яка змінює електричний опір при деформації перетворювача. Витки або грати з такого дроту поміщають між двома склеєними паперовими смужками і наклеюють на елемент 6 (державка) (рис. 7.4). Під впливом сил різання державка різця 6 і приклеєна до нього дріт 5 пружно деформуються. Це викликає зміна сили струму в електричному ланцюзі, яка збільшується підсилювачем 2 і вимірюється реєструючим приладом 1. Щоб не було помилок в свідченнях приладів при вимірюванні сил різання через мінливість напруги в мережі, в електричний ланцюг необхідно включати стабілізатор напруги 3. встановлюваний між реєструючим приладом 1 і джерелом живлення 4.

Мал. 7.4. Схема вимірювання сил різання з використанням тензометричних перетворювачів

Залежно від того, скільки складових сил різання можна виміряти динамометром, вони називаються одно-, дво- або трикомпонентними.

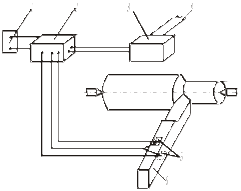

Найбільш широке поширення серед електричних динамометрів отримав універсальний динамометр СУРП (стара назва УДМ; випускаються модифікації СУРП-100, СУРП-600 і СУРП-1200). Він дозволяє вимірювати складові сили різання при точінні, фрезеруванні, шліфуванні, осьову силу і крутний момент при свердлінні, зенкеровании, розгортанні, нарізуванні різьблення мітчиком і розрахований на максимальне значення

Принципова схема динамометра зображена на рис. 7.5. Основою його є квадратна пластина 2. встановлена в корпусі 1 динамометра на 16 пружних опорах, на яких наклеєні тензометричні перетворювачі. Опори мають трубчасту форму і мають високу жорсткість уздовж осі і малою жорсткістю в напрямку, перпендикулярному до осі. На вертикальні опори, що сприймають сили, спрямовані по осі z. наклеєно по одному перетворювача; на горизонтальні опори, що сприймають сили, що діють уздовж осей х і y. і крутний момент - по два тензометричних перетворювача. Перші перетворювачі служать для вимірювання горизонтальних сил, а другі - крутного моменту.

Мал. 7.5. Схема універсального динамометра: а) загальний вигляд; б) тензометрична схема; в) корпус датчика

Перетворювачі з'єднані між собою таким чином, що сигнал на виході вимірювальної схеми є алгебраїчною сумою реакції опор. Це забезпечує незалежність показань динамометра від вильоту різця. Динамометр укомплектований тензометричним підсилювачем і записуючим пристроєм.

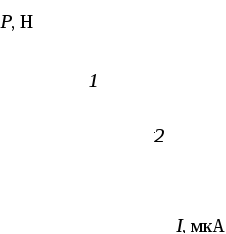

Мал. 7.6. Тарувальний графік сили різання Р. 1 - навантаження; 2 - розвантаження

Динамометри не дозволяють визначити безпосередньо величину сили різання; їх показання відповідають деформацій, пропорційним діючій силі. Тому перед роботою необхідно протаріровать динамометр. Тарування полягає в тому, що динамометр навантажують в напрямку сил різання спочатку зростаючими, а потім зменшуються силами, які відомі. Показання динамометра, що відповідають певним силам, реєструються. На підставі цих даних по середній лінії навантаження і розвантаження будують тарувальний графік (рис. 7.6), яким в подальшому користуються при розшифровці показань динамометра.