Антикорозійні покриття на нових автомобілях

Фосфатирование - це процес захисту металевих деталей, що виконується зануренням в водний розчин однозамешенного фосфату типу Me2f (Н2Р04) 2, що містить вільну фосфорну кислоту (Ме2 + - це Fe2f, Мп2 + або Zn2 +). На кордоні поверхні і розчину відбувається зміщення рівноваги розчиненої солі, що дозволяє осідати гидрофосфата або фосфату на оброблювану поверхню деталі, т. Е.

4Ме2 + (Н2Р04) 2 - МеНР04 + Ме3 (Р04) 2 + 5Н3Р04.

Отримувані фосфатні плівки надійно захищають поверхні деталей від корозії.

Види і вибір фосфатних покриттів

Фосфатирование знаходить широке застосування при серійному випуску машин. При виробництві автомобілів, особливо легкових, фосфатирование широко застосовується для отримання протикорозійного шару на поверхні кузова перед нанесенням лакофарбового покриття.

Залежно від необхідних властивостей в автомобілебудуванні застосовуються три види фосфатних покриттів:

грунтові протикорозійні покриття, що наносяться перед фарбуванням, для отримання необхідних захисних властивостей і підвищення адгезії лакофарбових покриттів;

протикорозійні покриття для тимчасової (при зберіганні) захисту деталей, що працюють зазвичай - в контакті з маслом або мастилом або піддаються відносно слабкому корозійного впливу середовища (інструмент, пружини, кріпильні вироби і т. п.);

антифрикційні покриття, що знижують коефіцієнт тертя спільно працюють деталей, що скорочують час підробітки пар тертя, що збільшують опірність заїдання і володіють хорошими захисними властивостями.

Грунтові фосфатні покриття. Мають хорошими захисними властивостями внаслідок низької пористості шару. Покриття захищає метал підстави кузова від дії кисню і водяної пари, що проникають через забарвлення. З огляду на те що ці покриття наносяться безпосередньо на холоднока ву сталь, важливою вимогою до них є їх стійкість до механічних деформацій підстави.

Зчіплюваність фосфатних покриттів з металом виходить вище при використанні дрібних кристалів фосфату. Таким чином, грунтові фосфатні покриття повинні бути якомога менш пористими при забезпеченні мелкокристаллической структури. Цим вимогам відповідають покриття, основним компонентом яких є фосфати цинку. Фосфатні цинкові покриття зазвичай наносяться тонкими шарами, товщі ної 1-3 мкм, що відповідає питомій масі покриття 1-3,3 г / м2. Рідше наносяться покриття фосфату заліза, товщина яких зазвичай 0,3-0,8 мкм. Вживаний термін "покриття з фосфату заліза" не є цілком точним, так як покриття містить велику кількість оксидів заліза. Покриття з фосфату цинку і фосфату заліза мають аморфний характер.

Протикорозійні покриття. Мають в своєму складі фосфати цинку або марганцю. Покриття мають відносно великий питомою масою і високою гігроскопічністю. Тому доцільно отримувати середньо- або крупнокрісталліческіе покриття щільністю 10-45 г / м2.

Антифрикційні фосфатні покриття. Наносяться на деталі, що працюють при терті. Вони володіють хорошими захисними властивостями, так як надають пасивуються вплив на металеву поверхню. Антифрикційні властивості покриття визначаються рівномірністю кристалічної структури, розмірами кристалів, а також об'ємом порожнин, в яких розташовується мастило. Кращі антифрикційні властивості виходять в покриттях, які мають достатній обсяг ємностей для змащення. Однорідні кристалічні покриття набули найбільшого поширення. Серед них широко застосовуються покриття з фосфату марганцю.

Фосфатні антифрикційні покриття дозволяють скоротити час підробітки тертьових поверхонь деталей при терті ковзання. Крім того, при цьому практично виключається можливість заклинювання або заїдання деталей.

Нижче наведено класифікацію фосфатних покриттів в залежності від їх питомої маси (в г / м2):

Дуже тонкі 0,2-3

Між питомою масою покриття і його товщиною існує наступне співвідношення:

Питома маса, г / м2. 1 2 2 4,4 6-9 9 12

Товщина покриття, мкм. 1 -2 2-4 4-6 6 7

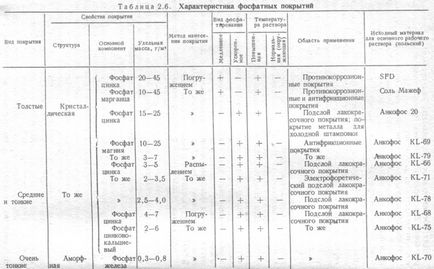

У табл. 2.6 наведені властивості, технологія нанесення і області застосування фосфатних покриттів.

Фосфатні грунтовки під лакофарбові покриття

Ґрунтувальні фосфатні покриття наносяться в основному на кузова легкових і кабіни вантажних автомобілів, автобусів і спеціальних машин, т. Е. На деталі, виконані з холоднокатаного сталевого листа. Як вже було сказано, це найчастіше покриття цинкового фосфату, мелкокристаллические, малої пористості.

Якість фосфатних покриттів визначається їх структурою. Чим більше число центрів кристалізації, що виникають на поверхні металу підстави, тим дрібнозернистий буде структура шару і тим менше час, необхідний на освіту фосфатного покриття. Крім того, покриття на основі фосфату цинку містять Гопе (ортофосфат цинку) Zn3 (P04) 2-Х4Н20 і фосфофілліт Zn2Fe (P04) 2-4H20. Особливо сприятливий вплив робить фосфофілліт, так як він заповнює простір між відносно великими кристалами гопеіта. Пористість фосфатного покриття зменшується також після обробки в розчині ангідриду хромової кислоти.

Технологія нанесення покриттів включає в себе групу підготовчих операцій і роботи, що виконуються 'після отримання фосфатного шару. Незалежно від виду фосфатнрованія, технологічним процесом передбачається виконання наступних операцій: знежирення, промивання, фосфатування, промивка, пасивація і сушка.

Табл. 2.6. Властивості, технологія нанесення і області застосування фосфатних покриттів.

Для знежирення застосовуються, як правило, лужні розчини. Це дешеві кошти, добре очищають поверхню від більшості забруднень.

Після знежирення деталі ретельно промиваються в проточній воді. Безпосередньо перед фосфатуванням деталі промиваються ще раз в теплій воді. Це необхідно для вирівнювання температури деталі з температурою розчину, що знаходиться в ванні, а також для активації поверхнево ^ шару деталі з метою отримання мелкокристаллической структури покриття. В цьому випадку тепла вода містить добавку активують солей, якими найчастіше є солі титану і поліфосфати натрію. Активація необхідна для отримання дрібнокристалічних покриттів на протравленого або знежирених в сільнощелочних розчинах (рН> 10) поверхнях.

Безпосередньо перед фосфатуванням виконується попередня обробка, яка включає не більше п'яти самостійних операцій, не рахуючи допоміжних робіт, до яких відноситься попередня протирання поверхні кузова шліфувальною шкуркою або ганчір'ям, змоченим в органічному розчиннику, з метою прискорення знежирення. Правильний вибір попередньої обробки має істотне значення для отримання якісного фосфатного покриття і забезпечення тривалої працездатності розчину для фосфатування. Важливу роль відіграє процес ополіскування деталей перед фосфатуванням, що виконується з метою виключення забруднення ванни сторонніми іонами, особливо С1 і SOl-, що містяться у водопровідній воді.

Обробка деталей після фосфатування також починається з промивання. Як правило, це інтенсивна промивка в проточній холодній воді, часто деминерализованной. Іноді після промивання у холодній воді проводиться додаткова промивка в теплій воді. На ретельність виконання цієї операції звертається велика увага, так як залишки солі в порах фосфатного покриття призводять до швидкого утворення міхурів під лакофарбовим покриттям.

Після промивання фосфатне покриття ущільнюється прополіскуванням в сильно розбавленому розчині Сг03 або Сг03 + Н3Р04 для пасивації відкритої поверхні металу в мікропорах покриття. Після промивання у холодній проточній воді деталі сушать, а потім покривають шаром грунту.

Таким чином, з огляду на все що проробляються при фосфатировании операції, можна вважати, що число їх доходить до одинадцяти. Однак процес фосфатування при нанесенні ґрунтових шарів під лакофарбові покриття з фосфатно-цинкових розчинів складається з 5-7 операцій.

Габаритні розміри деталей автомобілів і масовість їх виробництва дозволяють механізувати і автоматизувати

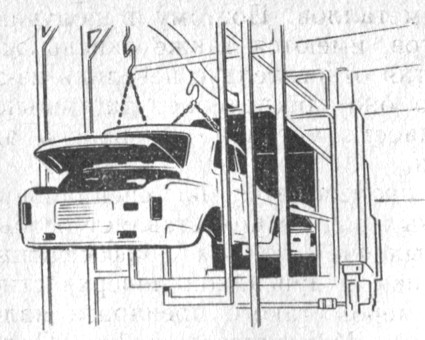

Мал. 2.3. Кузов автомобіля на вході в камеру фосфатнроканія

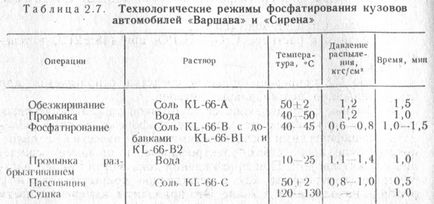

процес фосфатіровапія. Широке застосування отримало фосфатирование розпиленням, так як при цьому значно полегшується транспортування деталей і різко скорочується час обробки. Наприклад, час обробки на окремих операціях становить 1-2 хв. У табл. 2.7 наведені дані про технологічний процес фосфатування кузовів двох польських автомобілів. Даний процес розроблений Інститутом точної механіки (IMP)

Процес фосфатування розпиленням здійснюється в прохідних камерах, наділених підвісними транспортними засобами (рис. 2.3). Крім того, широко застосовується фосфатирование методом занурення, який дозволяє ретельно нанести покриття у важкодоступних місцях, що піддаються найбільш сильному корозійному руйнуванню. Однак установки для фосфатування кузовів методом занурення дуже дороги і застосовуються тільки при великих програмах випуску автомобілів.

Залежно від габаритних розмірів кузова застосовується два типи установок для фосфатування.

Для відносно невеликих кузовів, наприклад мікроавтобусів, застосовуються однокамерні агрегати періодичної дії. У таких агрегатах використовується скорочений цикл обробки, що включає 3-4 операції: знежирення, ополіскування, фосфатування і промивка. Розчини, що застосовуються для освіти конверсійного покриття, містять Фос

Таблиця 2.7. Технологічні режими фосфатирования кузовів автомобілів

фати амонію або лужних металів. Тому в одержувати покриття, крім фосфатів, є також оксиди заліза. Захисні властивості покриття відносно невеликі через малу питомої маси. Однак воно забезпечує ретельне видалення забруднень з поверхні металу і хорошу адгезію лакофарбового покриття.

Фосфатирование автобусів проводиться на спеціальних стендах. Там, де очистка стічних вод не представляє особливих труднощів, застосовується розпорошення теплих біфосфатних розчинів під великим тиском з присадкою, поверхнево-активних речовин (ПАР). Прикладом такого препарату є розчин Бондер-1250 фірми "Металлгезельшафт". Одержуване покриття має типово конверсійний характер. Деякий застосування для цих же цілей мають препарати з знежирюючим і пасивуючим дією, що перетворюють одночасно продукти корозії. Ці препарати розпорошуються при температурі навколишнього середовища або наносяться пензлем.

Польським препаратом, близьким за своєю дією і області застосування до розчину Бондер-1250, є обезжірівающе-пасивуючий розчин K.L-70. Розпорошується цей розчин під більш низьким тиском, а процес фосфатування включає також промивку в воді і сушку. У ПНР цей препарат знайшов застосування у великосерійному виробництві деталей причепів і амортизаторів. Фосфатирование проводиться в прохідній камері з механізованим переміщенням деталей. Слід додати, що цей розчин може бути використаний при фосфатировании і методом занурення.

Покриття з розчину фосфату цинку зануренням наносяться на окремі частини автомобілів. Прикладом може служити фосфатирование кабіни вантажних автомобілів Стар мод. 28 і 29, що проводиться в наступній послідовності:

знежирення гарячим лужним розчином;

промивка в холодній воді;

фосфатирование в розчині K.L-68-B при (48 + 2) ° С протягом 7 хв;

промивка в теплій воді (50 ° С);

пассивация в розчині Ст03 + Н3Р04 при (48 + 2) ° С протягом 2 хв;

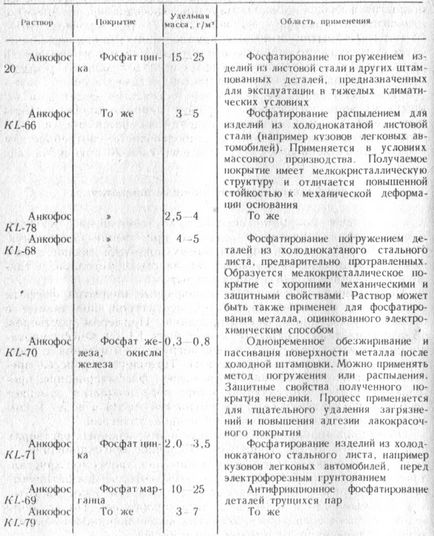

У табл. 2.8 наведені польські засоби, що використовуються для фосфатування автомобільних деталей.

Фосфатні шари, які є ґрунтовкою для лакофарбових покриттів, одержуваних методом електрофорезу, повинні володіти специфічними особливостями. Як відомо, виріб, що покривається за допомогою електрофорезу, в процесі осадження служить анодом. При проходженні струму метал анода розчиняється і переходить як в обложене покриття, так і в розчин, що знаходиться в ванні. Це призводить до зміни кольору

Таблиця 2 8 Застосування польських фосфатів для обробки автомобільних деталей перед фарбуванням

покриття, погіршення його антикорозійних властивостей і зниження міцності фарби, розбавляють водою. Фосфатне покриття повинне бути досить щільним і нерастворяющуюся, щоб протидіяти дифузії іонів IV, дію яких також шкідливо, як і вплив іонів Zn2t або POJ (ПРО2).

Фосфатні протикорозійні покриття

Як протикорозійного шару застосовуються покриття фосфату цинку і марганцю (псевдоконверсіонние) з відносно великою питомою масою (в основному 10- 45 г / м2). Покриття, що мають велико- або среднекрісталліческую структуру, виходять послідовним зануренням в розчини. Така технологія використовується для захисту деталей, що зберігаються на складах, інструментів, а також виробів, які недоцільно покривати дорогими захисними покриттями з огляду на відносно слабкого корозійного впливу середовища. Прикладами таких виробів є пружини і різні деталі підвіски. До найбільш часто вживаним в ПНР вітчизняним розчинів відносяться А-20 і солі Мажеф.

Фосфатні антифрикційні покриття

Ці покриття сприяють зменшенню коефіцієнта тертя деталей, що при терті ковзання. Механізм дії антифрикційних покриттів пов'язаний з розділовими властивостями покриття на стику металів, а також з адсорбцією масла в порах покриття.

Як правило, застосовуються однофазні покриття фосфату марганцю з мелкокристаллической структурою, одержувані в процесі прискореного фосфатування. Прикладом розчинів, що утворюють такі покриття, може бути KL-69. Фосфатирование проводиться послідовним зануренням у ванни з розчином або в спеціальні агрегати Технологія процесу передбачає: знежирення, промивання, фосфатування, промивку і сушку. Пасивацію фосфатного покриття замінює операція насичення покриття емульсією масла у воді. Таким способом захищаються деталі на період зберігання.

Знежирення проводиться тільки в емульсійних розчинах або органічних розчинниках. Лужне знежирення і травлення не дозволяють одержувати покриття з необхідною кристалічною структурою. Прикладом деталей, які фосфатується таким чином, є розподільні вали двигунів, ведені вали і зубчасті колеса коробок передач, маточини відомого диска зчеплення і зубчастих коліс, поршневі кільця, деталі задніх мостів вантажних автомобілів.

Миючі засоби для чищення