Елементи конструкції і геометричні параметри протяжок

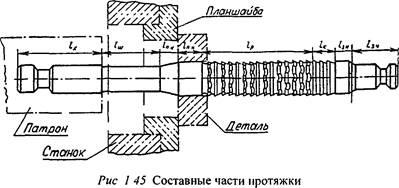

Складові частини внутрішніх протяжок показані на прикладі круглої протяжки для обробки циліндричного отвору (рис. 1 45).

Робоча частина, що включає ріжучу частину lр, що виконує роботу з видалення припуску, і калібруючу lк, остаточно формує розміри отвору і якість обробленої поверхні, є основною частиною протягання. Вона складається з зубів гострої форми, що мають передню поверхню 1, задню 2 і спинку 3 (див. Рис. 1.44). Кожен зуб окремо являє собою різець з властивими йому геометричними параметрами, переднім кутом γ, заднім кутом α, кутом загострення β, кутом різання β, які, як і у різця, задаються в нормальній січної площині між відповідними поверхнями зуба і координатними площинами: основний і площиною різання Основна площина, перпендикулярна до вектора швидкості різання, і площина різання взаємно перпендикулярні і перпендикулярні до площини креслення. Для протяжок з прямими зубами, перпендикулярними до її осі (рис. 1.44), площину креслення є нормальною січною площиною. У протяжок з похилим зубом (плоскі) або гвинтовим зубом (круглі) зуби мають кут нахилу головної різальної крайки λ, між різальною кромкою і основною площиною (див. Рис. 1.52, а).

Геометричні параметри калібрів зубів на рис. 1.44 позначені індексом «до». Крок зубів t, ширина задньої поверхні зуба g, глибина h і форма R і r стружкової канавки, а також підйом на зуб Sz є основними елементами конструкції робочої частини протягання. Вони залежать від розмірів і форми обробленої поверхні, припуску на обробку, прийнятої схеми різання, періоду стійкості протягання, оброблюваного матеріалу, заданого якості обробленої поверхні і інших чинників. Параметри протягання вибираються оптимальними за критерієм мінімуму приведених витрат, які мінімальні при найменшій довжині і високої стійкості протягання, що забезпечує велику кількість переточувань.

Ріжуча частина протяжок групової схеми різання додатково підрозділяється на обдирне, перехідну і чистову частини. На обдирного і перехідною частинах зуби об'єднані в групи (секції) однакового діаметра, а підйом задається на секцію зубів, більший для обдирні секцій. Чистові зуби мають найменший підйом, причому на кожен зуб. Такий принцип конструювання має на меті видалення основного припуску мінімальним числом зубів із забезпеченням необхідної якості обробленої деталі чистовими зубами протяжки. Це дозволяє зробити протяжку мінімальної довжини. Діаметр першого ріжучого зуба дорівнює мінімальному діаметру отвору до протягування, а діаметр останнього ріжучого зуба - діаметру калібрів зубів протягання. Число зубів залежить від припуску на обробку та підйому на зуб.

Зуби калібрує протягання не мають підйому на зуб. Їх діаметр повинен забезпечити максимально допустимий розмір отвору. Чим менше шорсткість обробленої поверхні і вище її точність, тим більше число калібрів зубів протягання.

Передня lпн і задня lзн напрямні (рис. 1.45) служать для центрування і напрямки протягання але отвору деталі в момент початку і закінчення роботи. Форма і поперечні розміри передньої направляючої відповідають формі і мінімальних розмірів отвору до обробки. Задня напрямна найчастіше має форму остаточно обробленого отвору з мінімально допустимими розмірами.

Хвостовик lх, шийка lш, перехідною конус luк і задня замкова частина lзч (рис. 1.45) є приєднувальних частиною протягання. За хвостовик, закріплений в тяговому патроні верстата, протягання простягають через обробляється отвір. Розміри і форма хвостовика залежать від діаметра протягання і затискного патрона Перехідний конус полегшує введення протягання в отвір оброблюваної деталі. Довжини перехідного конуса і шийки вибираються такими, щоб при положенні деталі, як показано на рис. 1.45, забезпечити можливість з'єднання хвостовика протяжки з патроном протяжного верстата. Розміри площі поперечного перерізу шийки повинні бути менше розмірів площі небезпечногоперетину на робочої частини, щоб в разі руйнування протягання по приєднувальних частини її можна було відновити.

Задньої замкової частиною протягання з'єднують з кареткою зворотного ходу верстата для повернення протягання в початкове положення. Робиться це тільки у протяжок, що працюють з автоматичного або напівавтоматичного циклу.

Різновидом внутрішніх протяжок є прошивки, які на відміну від протяжок працюють не на розтягнення, а на стиск, їх проштовхують через отвір. Щоб уникнути поздовжнього вигину прошивки роблять коротше протяжок, тому для повного видалення припуску випускається комплект прошивок з декількох штук. Крім того, у прошивок немає приєднувальних частини.

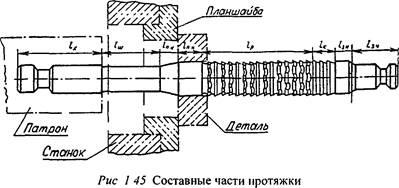

Зовнішні протягання не мають хвостовиків і напрямних частин. Кріпляться вони тілом на плиті і разом з нею на каретці протяжного верстата, що переміщається по напрямних станини. Схеми роботи плоских зовнішніх протяжок показані на рис 1.46.

Особливості конструкції протяжок різних типів

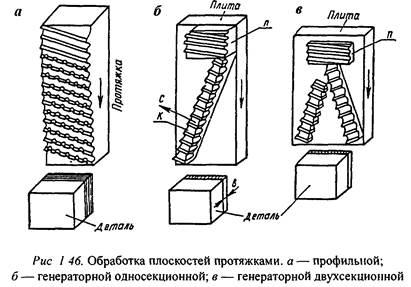

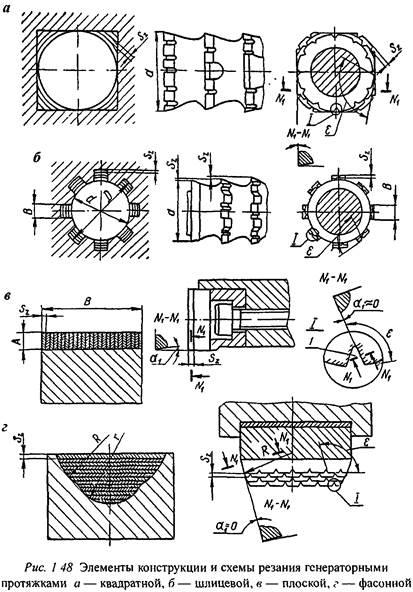

Протягання одинарного різання мають підйом на кожен зуб. Вони працюють за профільною або генераторної схемами різання і називаються відповідно профільними (рис. 1.47) і генераторними (рис. 1.48).

У профільних протяжок кожен ріжучий зуб має форму остаточно обробленої поверхні, але меншого розміру. Остаточна форма і розміри поверхні утворюються одноразово, останнім ріжучим зубом (див. Рис. 1.47). Профільна схема різання застосовується тільки при протягуванні круглих отворів, напівкруглих і плоских поверхонь, так як при більш складній формі виготовлення профільних протяжок сильно ускладнюється.

Генераторні протягання видаляють припуск паралельними шарами (рис. 1.48, в, г) або шарами у вигляді дуг концентричних кіл (рис. 1.48, а, б). Розміри і форма обробленої поверхні відтворюються поступово (генеруються) допоміжними крайками кожного ріжучого зуба. Робоча частина таких протяжок предcтавляют собою деталь, пов'язану з оброблюваної, на якій нарізані круглі або плоскі зуби. Такі протягання можна уявити собі круглими (рис. 1.48, а, 6) або плоскими (рис. 1.48, г) з вишліфованним на всій довжині їх робочої частини профілем, зворотним профілем обробленої поверхні.

Для полегшення відділення стружки на ріжучих зубах протяжок одинарного різання роблять вузькі стружкоразделітельние канавки 1, розташовані в шаховому порядку від зуба до зуба (див. Рис. 1.47, 1.48). В результаті утворюються допоміжні ріжучі кромки, що відокремлюють кожну ділянку зрізу по товщині. Величина задніх кутів на них (допоміжних задніх кутів α1) залежить від форми канавок і частіше дорівнює або близька до нуля. Це також є недоліком протяжок одинарного різання.

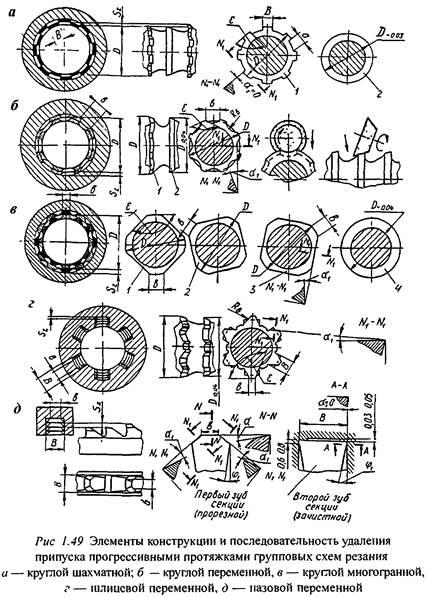

Протягання груповий схеми різання мають підйом на групу (секцію) зубів. У секції може бути два і більше зубів однакового розміру. Робота між ними розподілена рівномірно по ширині зрізу: кожен зуб секції зрізає однаковий по довжині периметра шар металу. Перші зуби секції називають прорізними, вони ріжуть своїми виступами, розташованими в шаховому порядку від зуба до зуба, а останній зуб секції - зачисним. Він має повний профіль і зрізає залишилася від прорізних зубів частина шару. Щоб гарантувати відсутність тертя зачистного зуба по обробленої прорізними зубами поверхні, його висоту роблять на 0,02-0,03 мм менше, ніж у прорізних зубів секції. Схеми різання такими протяжками показані на рис. 1.49 зліва, а елементи конструкції протяжок, що працюють за цими схемами, - справа.

Для поділу стружки і освіти ріжучих виступів на прорізних зубах прорізані широкі канавки у вигляді шліцьових западин у протяжок шахової схеми різання (рис. 1.49, а), у вигляді викружек у протяжок змінної схеми різання (рис. 1.49, б, г), у вигляді плоских граней у протяжок багатогранної схеми різання (рис. 1.49, в) і у вигляді плоских фасок у пазових протяжок (рис. 1.49, д).

Протягання груповий схеми різання мають ряд переваг перед протяжками одинарного різання.

Сила різання при протягуванні часто обмежується міцністю протягання або потужністю протяжного верстата. Кожен зуб груповий протягання зрізує шар меншої ширини, але більшої товщини. При однаковій площі перетину зрізу сила різання менше при зрізанні шарів вузьких, але товстих (на силу різання більший вплив робить ширина зрізу). В результаті при тій же силі різання кожен зуб груповий протягання може працювати з великим перетином зрізу Число зубів протягання менше, вона виходить в 1,5-2 рази коротше, а тому дешевше і продуктивніше, ніж протяжка одинарного різання. Такі протягання, як і інші інструменти, що працюють зі збільшеною товщиною зрізу і зменшеною шириною, а також властиві їм схеми різання називають прогресивними.

Спосіб поділу стружки, крім шахової схеми, забезпечує достатньої величини допоміжні задні кути α1 на допоміжних ріжучих крайках. Теплонапруженість куточків зубів у протяжок групового різання менше, так як більше кут при вершині ε (див. Рис. 1.47-1.49). В результаті збільшеної товщини зрізу зуби працюють під зміцненим, наклепаного шаром. Все це дворазово підвищує стійкість і загальний термін служби групових протяжок в порівнянні з одинарними.

Не викидайте відходи вдруге сировини, що переробляється, а здавайте його в спеціалізовані пункти з прийому втор сировини ТОВ «ВторРессурс». Рятуєтеся від сміття не забруднені при цьому навколишнє середовище!

При протягуванні пазів одинарними протяжками з повною шириною зрізу стружка, зміцнена і збільшена по ширині від усадки, завдає подряпини на бічних сторонах паза, що виключається при груповій схемі різання, вдало розділяє стружку але ширині: оброблена поверхня виходить менш шорсткою.

При многозубимі секції товщину зрізу можна довести до міліметра і більше. В результаті з'являється можливість здійснювати обробку «по-чорному», тобто протягувати прошиті і литі отвори без попереднього розточування зенкером, так як зуб про- тяжкі буде працювати в задовільних умовах, під забрудненої кіркою.

Зазначені переваги визначили широке поширення протяжок групового різання, особливо змінної схеми, через їх високу технологічність: викружки на зубах радіусом RB можна отримати методом врізного шліфування периферією конічного кола (рис. 1.49, б). Протягання шахової схеми різання не застосовуються через складність виготовлення стружкоразделітельних канавок і відсутності допоміжних задніх кутів α1 (рис. 1.49, а).

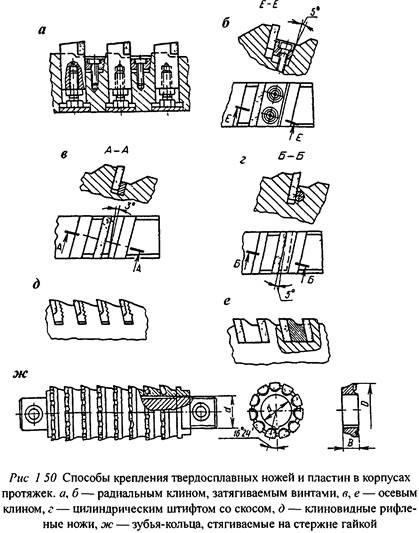

Збірні конструкції протяжок економічніше цільних, так як з ріжучих матеріалів виготовляють тільки робочі частини або зуби, які кріпляться в корпусах з конструкційної сталі. Що вийшли з ладу зуби легко замінити. Крім того, збірні конструкції часто є єдино можливими при обробці складних зовнішніх поверхонь. В останньому випадку протягання виконуються у вигляді окремих секцій, що закріплюються на інструментальної плиті (див. Рис. 1.46), разом з якою встановлюються на верстаті. Найбільш поширені способи кріплення швидкорізальних і твердосплавних зубів в секції представлені на рис. 1.50.

Внутрішні протягання також роблять збірними. Найбільш простими є конструкції з прикрутити хвостовиками, зі змінною калібруючої частиною у вигляді жорсткої або регульованою по діаметру втулки (рис. 1.51), із зубами-кільцями, нанизаними на стрижень, як це показано для циліндричної секції зовнішньої протягання (рис. 1.50, ж) .

Твердосплавні протягання використовують для швидкісного протягування. Ними можна виконувати обробку і зі швидкостями 3-5 м / хв, але тільки чавуну, кольорових металів і їх сплавів. Використання твердого сплаву підвищує продуктивність обробки і стійкість протяжок У більшості випадків - це збірні конструкції з механічним кріпленням пластин або напайнимі ножів (рис. 1.50; 1.52, в). Напайку пластин безпосередньо на корпусу нераціональна, так як при поломці хоча б одного зуба протягання виходить з ладу.

Тому такі конструкції виправдані тільки у випадках, коли механічне кріплення пластин або ножів неможливо. Найбільш раціональним вважають протягання з механічним кріпленням багатогранних непереточуваних пластин.

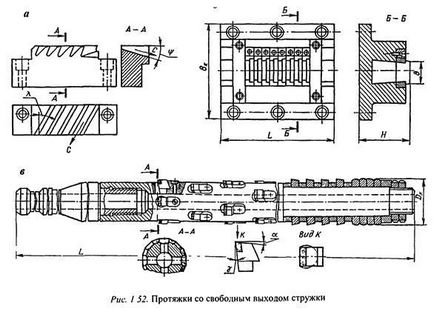

Протягання з вільним виходом стружки забезпечують високу продуктивність обробки, особливо довгих поверхонь, вони не потребують, як звичайні протягання, в зменшенні підйому на зуб, збільшенні кроку і розмірів стружкової канавки для розміщення великого обсягу стружки.

У зовнішніх плоских протяжок, що працюють за профільною схемою різання, висновок стружки з канавки створюють нахилом зубів йод кутом до і денця стружкової канавки під кутом ψ (рис. 1.52, а). Стружка завивається в спіраль і переміщається уздовж передньої поверхні зуба в напрямку С.

Інші способи відведення стружки засновані на тому, що на шляху сходження стружки є канал, по якому вона виходить з стружкової канавки.

У плоскій протягання конструкції ФТИ НАН РБ зуби у вигляді окремих ножів пригвинчені до коритоподібними корпусу (рис. 1.52, б). Денця у стружкової канавки немає. Стружка вільно провалюється між ножами в порожнину корпусу, а звідти вимивається МОР під тиском в 100 Н / см2. Підйом на чорнові зуби таких протяжок обмежується тільки потужністю верстата.

У плоских протяжок генераторної схеми різання стружка, що знімається головними ріжучими крайками, переміщається в напрямку С але канавках До уздовж допоміжних ріжучих крайок, звернених до обробленої поверхні, і виходить назовні, якщо канавка глибока (не менше ширини зрізу b), але не широка, щоб не дозволити стружці завиватися (див. рис. 1.46, б).

Круглі протягання з вільним виходом стружки - порожнисті, з центральним каналом по осі (рис. 1.52, в). Перед кожним ріжучим зубом пробито отвір, по якому стружка спрямовується в центральний канал, а звідти вимивається МОР. Подібний принцип може бути закладений в конструкцію цільної круглої протяжки, що працює за груповий схемою різання.

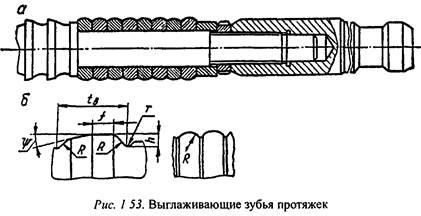

Ущільнюючі протягання призначені для вигладжування і зміцнення оброблених поверхонь. Їх зуби, звані кільцями (рис. 1.53, б), не ріжуть, а пластично деформують оброблювану поверхню, підвищуючи її зносостійкість і зменшуючи шорсткість. Ущільнювальними можуть бути не тільки протягання, але і прошивки. Крім того, що ущільнюють кільця можуть бути набрані у вигляді окремої секції за ріжучими зубами будь протягання (див. Рис. 1.52, в).

Деформують протягання використовують для обробки деталей типу втулок. Вони являють собою різновид ущільнюючих протяжок, але зі значними підйомами на зуб, в результаті чого пластично деформується не тільки оброблений поверхневий шар, але і весь обсяг металу оброблюваної заготовки. Контрольні питання

- Переваги протягування перед іншими видами обробки різанням.

- Технологічні можливості протяжок.

- Складові частини протяжок.

- Чим відрізняються прошивки від протяжок?

- Різновиди протяжок.

- Схеми різання при протягуванні.

- Переваги протяжок групової схеми різання і причини їх позитивних властивостей.