Колісна пара - один з найбільш відповідальних вузлів механічної частини вагона, його опора. Шейки осі несуть на собі всю навантаження від ваги кузова з пасса-

жирами. Колісні пари жорстко сприймають всі нерівності шляху і в той же час самі також жорстко впливають на шлях. Крім того, колісні пари моторних вагонів перетворять обертальний рух, що передається від тягових двигунів, в поступальний рух поїзда, а при електричному гальмуванні сприймають уповільнює зусилля від тягових двигунів.

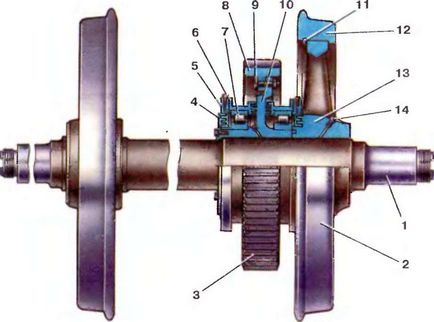

Колісна пара сформована з наступних елементів: осі I (рис. 6.17), двох колісних центрів, бандажів 12 (як варіант, можливо застосування безбандажних суцільнометалевих коліс). Крім того, на осі колісної пари моторного вагона є зубчасте колесо 3 і підшипниковий вузол опори редуктора тягової передачі.

Ось колісної пари має кілька ділянок з різними діаметрами: буксові шийки, передпідматочинних частини, подступічние частини для напрес-совки колісних центрів, шийку під опорні підшипники редуктора і середню частину. Переходи від однієї дільниці до іншої виконані у вигляді плавних заокруглень (галтелів) для зменшення виникають в металі напружень.

Колесо моторного вагона складається з колісного центру, бандажа 12 і бандажної кільця 11. В середині колісного центру розташована маточина 13 для насадки на вісь 1. Одинадцять спиць соеди-

Мал. 6.17. Колісна пара моторного вагона електропоїзда ЕР2т:

i - вісь колісної пари; 2 - колісний центр; 3 - зубчасте колесо; 4, 5 - лабіринтові кришки; 6 - обойма підшипника; 7 - підшипник; 8 - вінець зубчастого колеса; 9 - прізонние болт; 10 - маточина зубчастого колеса:

ii - бандажное кільце; 12 - бандаж; 13 - маточина колеса; 14 - пробка

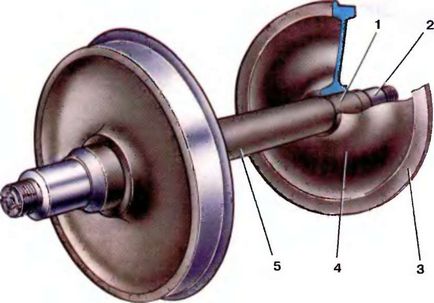

Мал. 6.18. Колісна пара причіпно | ч> вагона:

1 - подступічная частина; 2 - шийка осі; 3 - суцільнокатані колеса; 4 - центр; 5 - вісь колісної пари

ють маточину центру з ободом, на який напресовують бандаж. До фланця маточини 10 прізонние болтами 9 прикріплюють вінець 8 зубчастого колеса.

Ширина обода колісного центру 88 мм, зовнішній діаметр 900 мм. Внутрішній діаметр бандажа повинен бути приблизно на 1,1-1,4 мм менше, ніж зовнішній діаметр обода. Діаметр поверхні кочення нового бандажа 1056 3,5 мм, ширина бандажа 130 мм. Колісні пари причіпних вагонів формують з суцільнокатаних коліс 3 (рис. 6.18), діаметр їх поверхні кочення 960 мм. У міру зношування поверхні кочення таких коліс протачивают.

Формування колісної пари - це комплекс операцій запрессовки осі в колісні центри, напрессовки бандажів на обода колісних центрів і остаточної обточування бандажів. Матеріал бандажів повинен бути досить твердим, щоб витримувати ударні навантаження, і в той же час досить в'язким. Тому бандажі виготовляють з високоякісної вуглецевої сталі. Бандажі прокочують з сталевих заготовок і перед посадкою на обід колісного центру нагрівають до температури 250-320 ° С. Їх напресовують на обід так, щоб бурт внутрішньої поверхні бандажа упирався в обід. При температурі бандажа не нижче 150-200 ° С встановлюють бандажное кільце фасонного профілю. Бандажне кільце не можна встановлювати на холодний бандаж або остиглий до температури нижче зазначеної.

Кінці кільця зачеканивают, вони повинні бути точно підігнані одна до одної, утворюючи так званий замок. Потім бурт внутрішньої поверхні бандажа обжимають на вальцювальному верстаті, щоб зафіксувати кільце, після чого бандаж повинен повільно охолонути природним чином. Бандажне кільце перешкоджає поперечному зсуву бандажа з колісного центру назовні, а бурт бандажа не дозволить йому зрушити всередину колісної пари. Після охолодження щільність посадки бандажа і кільця перевіряють на слух, обстуківая всю поверхню бандажа слюсарним молотком.

Для контролю щільності посадки бандажа по відсутності його можливого зсуву в експлуатації на ободі колісного центру навпроти однієї з спиць наносять контрольну мітку затупленим

зубилом. На бандажі (на продовженні лінії контрольної мітки) роблять че-тире-п'ять заглиблень керном. Потім в цих місцях бандажа і центру проводять червону смугу шириною 25 мм.

Ослаблення або зсув бандажа може статися через порушення технології його напрессовки, недостатнього натягу, попадання між посадочними поверхнями при напресування окалини,

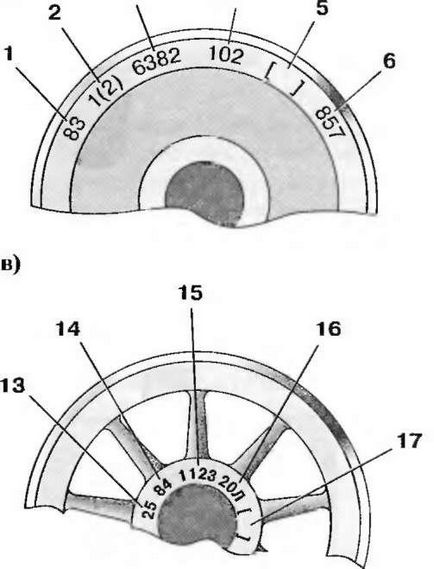

Мал. 6.19. Знаки і клейма:

а - на зовнішній бічній поверхні обода суцільнокатані колеса; б - на зовнішньої межі бандажа; в - на зовнішньому торці маточини центру; г-на правому торці колісної пари; 1,8, 14, 23 - рік виготовлення (дві останні цифри); 2, 16 - марка сталі; 3, 11 - номер плавки; 4 - умовний номер підприємства-виготовлювача: 5. 17 -клейма технічного контролю підприємства-виготовлювача і представника замовника; 6 - порядковий номер колеса по системі нумерації підприємства-виготовлювача; 7, 13 - умовний номер або товарний знак підприємства-виготовлювача; 9 - марка бандажа; 10 - клейма приймача; 12 - порядковий номер бандажа по системі нумерації підприємства-виготовлювача; 15 - порядковий номер центру за системою нумерації підприємства-виготовлювача; 18 - клейма приймання ВТК; 19 - клейма, що засвідчують правильність перенесення знаків маркування; 20 - умовний помер заводу, що обробив вісь; 21 - порядковий номер осі, що починається з номера заводу-виготовлювача поковки; 22 - клейма приймальника МПС; 24 - клейма формування та балансування; 25 - умовний номер підприємства, що сформував колісну пару; 26 - клейма приймання; 27 - дата формування

Мал. 6.20. Профіль обода колеса

піску, бруду. Нові бандажі в експлуатації, як правило, не доставляють неприємностей, хоча і вони можуть слабшати і провертатися. Найчастіше провертаються зношені бандажі, які при гальмуванні систематично перегріваються і їх посадка слабшає (від перегріву такий бандаж навіть змінює свій колір).

Маючи достатній досвід огляду механічної частини, ослаблення посадки бандажа можна визначити по глухому деренчливий звук при обстукуванням молотком. Якщо з'явилися сумніви в справності, необхідно перевірити збіг контрольних відміток на бандажі та обід. В експлуатації, припускаючи ослаблення бандажа, на обід і бандажі ставлять крейдою контрольну ризику і при кожній нагоді перевіряють її положення.

Осі в колісні центри або суцільнокатані колеса запресовують в холодному стані. Перед цим посадочні поверхні очищають, шліфують і змащують оліфою або рослинним маслом (соняшниковою або лляним). Діаметр посадкової поверхні маточини повинен бути на 0,1-0,3 мм менше діаметра подступичной частини осі. При запресовуванні отвір маточини лунає, а вісь стискається на величину натягу. Величина натягу є визначальним фактором надійності холодної посадки.

Зусилля запресовування залежить також від довжини посадочних поверхонь сполучених частин, для колісних пар моторних вагонів воно становить 750-1000 кН, причіпних вагонів -600-900 кН. Зусилля запресовування обов'язково контролюють, для чого на гідравлічному пресі є індикаторний пристрій для зняття діаграми, за якою судять про міцність насадки. Задовільна діаграма являє собою плавну криву, яка свідчить про наростання усі-

лія в міру просування деталі. Якщо на діаграмі є майданчики, угнутості або западини, що говорять про просування деталей без зусилля, або стрибкоподібні підвищення зусиль (більше норми), її вважають незадовільною, а колісну пару бракують і распрессовивают.

При формуванні, ремонті та огляді колісних пар на осі наносять чіткі клейма (рис. 6.19). Клейма ставлять також на бандажах, про-дах безбандажних коліс, вінцях зубчастих коліс. При формуванні, а також огляді колісної пари з розпресування осі і при повному огляді додаткові клейма ставлять на лівому торці осі (клейма приймальників, номер пункту, дата огляду). Ці клейма повинні зберігатися під час експлуатації.

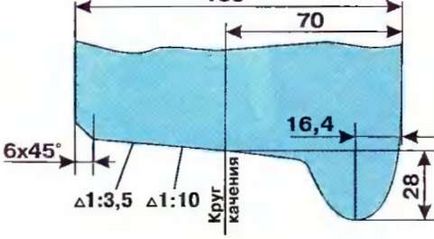

Так як бандаж стикається з рейкою по поверхні з відносно малою площею, при великих навантаженнях колесо зношується, при цьому порушується його нормальне кочення. Зовнішня поверхня бандажа називається поверхнею кочення, її роблять подвійний конічної з конусної 1:10 і 1: 3,5 (рис. 6.20). Подвійна конус-ність дозволяє колісній парі самовстановлюється в рейкової колії на прямих ділянках колії і покращує умови проходження кривих, зменшуючи пробуксовку, і, отже, знос бандажа. Робочою поверхнею кочення є ділянка з конусностью 1:10. Зовнішня частина бандажа з конусностью 1: 3,5 зношується мало, так як працює тільки при русі по кривим малого радіусу і полегшує нормальне про-

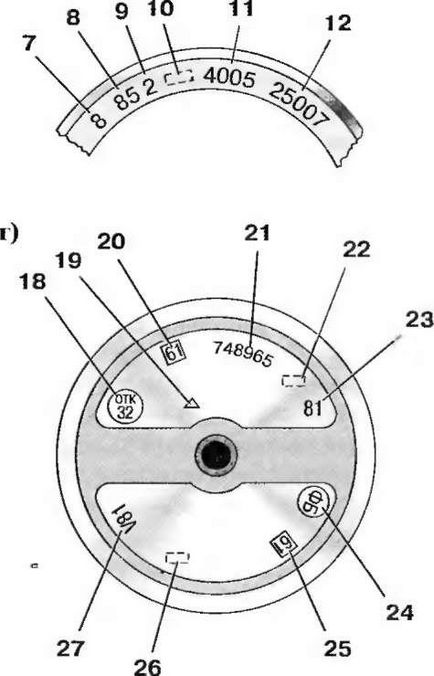

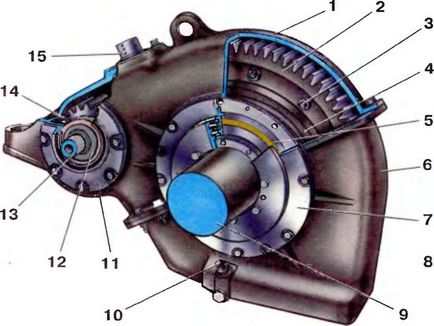

Мал. 6.22. Редуктор колісної пари »лектропоезда ЕР2т:

1 - верхня половина корпусу; 2 - зубчасте колесо; 3 - болт кріплення зубчастого колеса; 4 - маточина зубчастого колеса; 5 - підшипник; 6 - нижня половина корпусу; 7,8, 11 - кришки; 9 - вісь колісної пари; 10 - покажчик рівня масла (щуп): 12 - підшипник: 13 - вал шестерні; 14 - шестерня; 15 - сапун

ходіння стрілочних переводів при великому зносі колеса.

Геометричні параметри поверхні катання необхідно строго контролювати. У разі зміни профілю цієї поверхні колісну пару демонтують (викочують) з поїзда і протачивают поверхню на верстаті. Спочатку обробляють внутрішню торцеву грань, гребінь і поверхню катання бандажа або обода цільного колеса. Потім профіль перевіряють за допомогою шаблону. При наявності відповідного обладнання проточити колеса можна і без викочування колісної пари.