В даній статті представлено опис і характеристики стандартного двухшнековие екструдера з конічними шнеками - головного вузла всієї профільної екструзійної лінії.

- Водопровідна вода

- Сумарна споживана потужність 3-х фазного струму: 40 кВт / год

- Необхідна виробнича площа: 30x10 м

- Температура в опалювальний сезон: не нижче + 15 ° С

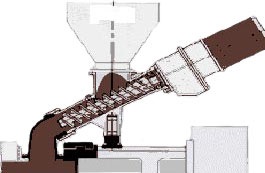

Двухшнековий екструдер з конічними шнеками для виробництва жорстких будівельних ПВХ профілів складається з робочого циліндра і шнеків, приводу, завантажувального пристрою, системи змащення й охолодження, системи нагріву робочого циліндра, системи дегазації робочого циліндра, електросилового шафи, системи захисту від перевантажень і системи автоматичного контролю технологічного процесу.

- Максимальна продуктивність готових ПВХ профілів: до 120 кг / год

- Обертання шнеків: зустрічне

- Висота осі екструзії від рівня стояння: 1000 мм

- Номінальна і максимальний тиск розплаву екструдата в робочому циліндрі екструдера: 390/450 бар

- Напруга: 3x380 В + "нуль"

- Ємність завантажувального бункера для ПВХ компаунда: 110 л

- Вольтамперная характеристика: 176 кВА

- Діаметр шнеків: 45/97 мм

- Довжина шнеків: 1025 мм

- Максимальна швидкість обертання: 35 хв -1

- Поздовжнє зусилля на опорний тарілчастий підшипник кожного шнека: 145 кН

- Робочий крутний момент: 4,2 кНм

- Охолодження шнеків: внутрішнє, циркулює олією

Шнеки - основний робочий орган екструдера. Вони забирають непластифікований ПВХ компаунд від завантажувального отвору, пластичність його і рівномірно подають у вигляді гомогенного розплаву до філь'єрі. Просуваючись по каналу шнеків, матеріал розігрівається від внутрішнього в'язкого тертя і від тепла підводиться від електронагрівачів, розташованих на корпусі робочого циліндра. В результаті ущільнення з матеріалу видаляється захоплений повітря, і питомий об'єм пробки зменшується. Для компенсації зменшення обсягу канали шнеків виконуються з зменшуються обсягами витоків. Тому глибина гвинтового каналу шнека на виході завжди менше, ніж на вході. За характером процесів, що протікають на кожній дільниці шнеків, їх можна розділити по довжині на 3 основні зони:

- зона харчування (завантаження) - ділянка, на якому переробляється знаходиться в твердому стані;

- зона стиснення (плавлення) - ділянка, на якому майже повністю відбувається плавлення матеріалу;

- зона дозування - ділянку, на якому матеріал знаходиться в розплавленому вязкотекучем стані.

- Зон нагріву: 3

- Потужність нагріву (максимально): 11,7 кВт

- Повітряне охолодження: 2 зони

У робочому циліндрі розташовуються шнеки екструдера. Циліндр виконаний з високоміцної сталі, всередину циліндра вставлені корозійностійкі біметалічні гільзи. Корпус циліндра з'єднується з фільєри за допомогою спеціального фланця. Обігрів корпусу здійснюється нагрівачами опору. Для відводу надлишкового тепла і для дотримання потрібного температурного режиму служить система повітряного охолодження, що складається з вентиляторів, системи повітропроводів і заслінок.

Служить для подачі суспензійного або гранульованого uPVC компаунда в робочий циліндр екструдера за допомогою шнека, що має окремий електропривод. Обладнаний пристроями попереднього ущільнення матеріалу і системою вакуумування для видалення летких речовин.

Автоматична система управління і контролю технологічного процесу

Робота системи відбувається на 3 рівнях:

- управління ходом процесів і координація роботи окремих вузлів лінії;

- суміщення функціональних схем контролю (регулювання температури, частоти обертання шнеків, тиску екструдата);

- система візуалізації процесів для схеми "людина-машина" (можливість виводити дані на друк, в загальну комп'ютерну мережу підприємства - зручний інтерфейс, принтер).

Єри - це профілюючий інструмент, що надає розплаву полімеру, який залишає робочий циліндр екструдера, необхідну форму. Від ступеня досконалості реологического і теплотехнічного розрахунку (швидкість екструзії, коефіцієнти розбухання екструдата, в'язко-еластичні деформації, збалансованість окремих потоків екструдата і т.п.) залежить точність поперечного перерізу профілю, якість його поверхні, механічні властивості профілю і т.п.