Блиск і Злидні впускного колектора. Величезне значення також має збіг вікон карбюратора і впускного колектора; впускного колектора і головки. Суміш рухається в каналах з високою швидкістю і сходинки в місцях стику утворюють потужні вихрові потоки, що збільшують аеродинамічні втрати і перешкоджають надходженню суміші в циліндри. Прибравши сходинки в місцях сполучень карбюратора і впускного колектора; впускного колектора і головки, а так само пополірувавши колектор і внутрішні порожнини головки до дзеркального блиску - розширюємо діапазон крутного моменту і max потужності, причому чим вище обороти, тим результат більш виражений. Сходинка між текстолітової прокладкою і впускним колектором. характерна для більшості заводських колекторів. створює додатковий опір потоку у впускному тракті. Ще один спосіб оптимізації сумішоутворення на штатному колекторі - закрутити топливовоздушную суміш у великих диффузорах карбюратора. а потім продовжити цю підкручення в каналах впускного колектора. На ринок періодично потрапляють різні примітивні пристрої, наприклад гомогенізатори (на жаргоні "турбинки"), які монтуються під карбюратором і нібито покращують процес сумішоутворення.

Рівномірність розподілу паливо-повітряної суміші по циліндрах багато в чому залежить від впускного колектора. Багато хто вважає, що внутрішня полірування колектора дозволяє зменшити втрати на впуску. Але сама по собі ця операція - вирвана сторінка з великою книги і кардинально змінити нічого не може.

Нерівномірний розподіл суміші по циліндрах пов'язано в першу чергу з конструктивними помилками при проектуванні колекторів. Різна довжина впускного тракту призводить до неоднорідного наповненню циліндрів, причому баланс потужності по циліндрах змінюється в залежності від того, яка заслінка карбюратора відкрита. Досить примітивно (для впускного колектора заднеприводного ВАЗа) Це виглядає так: при дроселюванні на1-й камері, а так само при роботі карбюратора в режимі холостого ходу - 1 і 4 циліндри працюють на більш багатою суміші ніж 2 і 3. При дроселюванні на 2 й камері (режим max навантажень) більш збагачена суміш надходить у 2 - 3 циліндри; а 1 і 4 відчувають паливо-повітряний "голод". Причина такої пульсації суміші по циліндрах - невдале розташування заслінок карбюратора над впускним колектором.

Прибравши частина перегородок між сусідніми каналами вбиваємо 2-х зайців:

1. Вирівнюємо довжину каналів.

2. Під карбюратором з'являється порожнина, в якій суміш перед попаданням у впускні канали перемішується, незалежно від того на якій камері відбувається дроселювання.

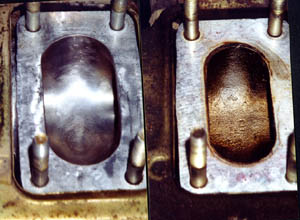

Величезне значення також має збіг вікон карбюратора і впускного колектора; впускного колектора і головки. Суміш рухається в каналах з високою швидкістю і сходинки в місцях стику утворюють потужні вихрові потоки, що збільшують аеродинамічні втрати і перешкоджають надходженню суміші в циліндри. Прибравши сходинки в місцях сполучень карбюратора і впускного колектора; впускного колектора і головки, а так само пополірувавши колектор і внутрішні порожнини головки до дзеркального блиску - розширюємо діапазон крутного моменту і max потужності, причому чим вище обороти, тим результат більш виражений. Сходинка між текстолітової прокладкою і впускним колектором, характерна для більшості заводських колекторів, створює додатковий опір потоку у впускному тракті.

Ще один спосіб оптимізації сумішоутворення на штатному колекторі - закрутити топливовоздушную суміш у великих диффузорах карбюратора, а потім продовжити цю підкручення в каналах впускного колектора. На ринок періодично потрапляють різні примітивні пристрої, наприклад гомогенізатори (на жаргоні "турбинки"), які монтуються під карбюратором і нібито покращують процес сумішоутворення. Суміш дійсно злегка підкручує, але сам гомогенізатор перекриває перетин впускного каналу і є істотною перешкодою потоку. Так що від такої підкручення більше шкоди.

Закрутити суміш не перекриваючи, а в окремих випадках навіть збільшивши перетин впускних каналів, технічно набагато складніше, але це реально можна здійснити.

Ось наприклад малі дифузори з активними кутами атаки, що створюють вихровий рух повітряного потоку в циліндрах великих дифузорів. На спортивних автомобілях, поки на них міцно не обгрунтовані уприскування, використовувалася інша схема - установка декількох карбюраторів. Вона дає істотне збільшення крутного моменту і розтягує його по всьому діапазону - від низьких до max оборотів, атак ж збільшує max потужність. Але загальні закони роботи з колекторами, викладені вище, працюють і тут. І при комплексному застосуванні всіх прийомів - результати блискучі.

Як це зробити своїми руками

Відразу скажу про "полірування впускного колектора" - то, що пропонують зробити за дуже непогані гроші - в общем-то, обдурювання. Гірше не буде, але і краще особливо нема з чого.

Те, що пропоную я - досить трудомістка робота, що вимагає досить прямих рук і наявності голови на плечах. Робити її можна тільки якщо "ну дуже хочеться" або "заодно" при розбиранні двигуна, оскільки доводиться знімати головку.

Отже, поїхали. Запасаємося інструментом і матеріалами. Знадобиться (крім інструменту для розбирання-збирання двигуна) наступне:

1. Невелика високооборотна електродриль (хоча, звичайно, краще спеціальна бормашинка - та де ж її взяти)

2. Ручні фрези (шарошки). Краще не зі швидкорізальної сталі, а твердосплавні. Я використовую дві-три різних: в формі краплі (діаметром приблизно 15 мм, ніжка з боку товстої частини), кулька (діаметр приблизно 15 мм) і закруглений на кінці циліндр (теж 15 мм). Зручніше, якщо зуби будуть не прямими, а гвинтовими. Ще знадобиться циліндрична шарошка такого ж розміру з абразивного матеріалу.

3. Стрижень (або трубка) для шліфування - діаметр 5. 6 мм, довжина 150. 180 мм, з одного боку потрібно зробити подовжню проріз ножівкові полотном на довжину 20. 25 мм.

4. Круглий напилок (досить великий, але з дрібною насічкою)

6. Шкурка дрібна (але не нулевка), краще на тканинній основі.

7. Якщо не збираєтеся пускати цю справу на потік - то спеціальний шаблон з отворами каналів вам робити недоцільно (робиться з 2. 3 мм Дюран). Досить стандартних прокладок між головкою і колекторами. Якщо кому все-таки потрібен креслення - пишіть, кину милом (вкажіть, в якому форматі - векторному або растровому).

Знімаємо головку з двигуна, від'єднуємо колектора, знімаємо клапана (і взагалі все, що на ній є). Часто при погляді на розбіжність каналів головки і колекторів закрадається підозра, що деталі ліві :-) Часто зустрічаються "сходинки" до 3. 4 мм!

Беремо шаблон (або прокладку колектора) і за допомогою чертилки розмічаємо на привалочних поверхнях головки і колекторів кордону перетину каналів. На голівці це зробити просто, на колекторах - складніше і менш точно (з шаблоном - краще).

Закріплюємо головку за допомогою струбцин (або помічника :-) на верстаті (дуже бажаний хороший місцевий світло!), Затискаємо в патрон дриля шарошку (у формі краплі) і починаємо доводити форму каналів.

Починати треба від краю, поступово виводячи форму вглиб каналу. Рухи шарошкой - по дузі, ласкаво! Зупинятися і пиляти на одному місці не можна - накопали ям! Непогано спочатку потренуватися на чому-небудь (на кішках :-)

Правильність форми каналу перевіряється пальцем - не повинно бути перегинів, горбів, інших дефектів поверхні. Пам'ятайте: краще недопіліть, ніж перепиляти! Тому знімати треба потроху, частіше контролюючи візуально і на дотик. Правильно виконаний канал в головці є продовженням каналу в колекторі (ніяких глибоких фасок і "завалів" на сполученні. Коли закінчите з усіма вісьмома каналами з боку колекторів, повертайте головку камерами згоряння до себе.

Якщо сідла клапанів мають сходинки на сполученні з каналами - дуже акуратно виводимо їх за допомогою абразивної шарошки. Що пиляти в каналах з цього боку - підкаже засунутий в канал палець. Він не повинен відчувати ребер від обробки, різких (з малим радіусом) переходів поверхонь, всього, що б могло заважати руху газу (не спився направляючу втулку клапана :-)

Форма і розмір однойменних (впускних і випускних) каналів повинні бути однаковими. Коли і тут все закінчено - вставляєте в дриль заготовлений стрижень, в його розріз закладаєте край смужки шкірки і 5. 6 разів обертаєте її навколо стрижня (я довго міркував - як буде правильно написати - "в напрямку, протилежному обертанню патрона" або навпаки? Коротше , якщо дивитися з кінця стрижня, шкурка повинна бути намотана за годинниковою стрілкою).

Шліфуєте канали. Коли зупинитися - підкаже здоровий глузд :-)

Все те ж саме робите і з колекторами, єдина відмінність - шліфувати випускний колектор необов'язково, зате потрібно, разметив за допомогою прокладки "штанів", додатково поправити канали на виході до приймальні трубі (це так правильно називаються "штани").

Тепер, озброївшись круглим напилком, потрібно видалити (знову ж, контролюючи прокладкою) надлишки зварювання з внутрішньої поверхні приймальної труби (в місці приварювання фланця). Там буває таке. До п'яти міліметрів зварювання на сторону по всьому периметру! Не бійтеся, фланець не відвалиться :-) Пиляти, не знімаючи приймальню трубу з автомобіля хоч і незручно, але цілком реально. Головне - частіше міняти позу :-)

Заодно незайвим буде притертися клапана.

Дуже важливий момент - після закінчення робіт потрібно дуже ретельно видалити весь абразив з поверхонь головки і колекторів. Для початку можна продути стисненим повітрям, промити бензином, а потім - гарячою водою з додаванням прального порошку (скориставшись відсутністю вдома дружини, це можна зробити в ванні :-), просушити і негайно змастити сталеві деталі головки моторним маслом (особливо сідла і втулки клапанів) .