Сирі матеріали - руди, агломерат, вапняк і кокс - після завантаження в доменну піч, опускаючись, піддаються дії зустрічного потоку гарячих відновлювальних газів, що піднімаються від горна до колошника. При взаємодії сирих матеріалів з газами відбувається безперервна зміна температури, хімічного складу і фізичного стану цих матеріалів і, відповідно, змінюється склад, температура і тиск газів.

Рух стовпа шихтових матеріалів обумовлено горінням коксу у фурм, стиранням, подрібненням і плавленням матеріалів, а також періодичним випуском чавуну і шлаку.

Швидкості опускання матеріалів в печі неоднакові як на горизонтальному перерізі, так і по висоті: найбільші швидкості - над зонами горіння коксу, рудна частина шихти, особливо після розплавлення, рухається набагато швидше (приблизно в два рази) коксу. Час перебування матеріалів у печі становить зазвичай 6-8 годину. а середня швидкість їх руху 2,5-3,5 м / год. У верхній частині печі швидкість руху шихти досягає 10 м / год, в середній частині шахти знижується до 4-5 м / годину і в нижній частині (до фурм) - до 3,5 м / год.

Поступово опускаючись, шихтові матеріали потрапляють в горн, в окислювальну зону, де відбувається горіння коксу і часткове окислення утворився раніше чавуну.

У горні рух матеріалів, особливо коксу, носить складний характер. Процес горіння коксу у фурм в окислювальному зоні, відповідно до існуючих уявлень, подібний до горіння палива в шарі.

Поблизу гирла фурми протікає реакція

З + O2 = CO2; # 916; F ° = -94 200 - 0,2 Т.

У міру віддалення від фурми з наростаючою інтенсивністю відбувається реакція газифікації вуглецю:

CO2 + C = 2СО; # 916; F ° = 40800 - 41,70 Т,

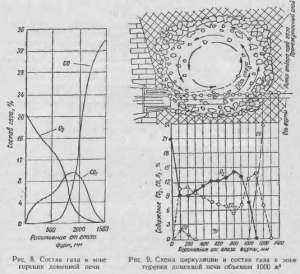

отже, змінюється склад газової фази по осі фурм (рис. 8).

За останніми даними, подібна картина зміни складу газу спостерігається при малій кількості дуття. З підвищенням інтенсивності плавки якісно змінюється характер горіння. Перед фурмами енергійно циркулюють кокс і газ в сферичної порожнини, утвореної виходить з фурм струменем дуття (рис. 9). Газифікація вуглецю при цьому протікає в проміжному шарі, що оточує сферу циркуляції. Зміна складу газу по осі фурм в цьому випадку має дещо інший характер (рис. 9) і характеризується порівняно слабким зміною вмісту кисню всередині циркуляційної зони.

Утворилися при горінні гази поширюються по перетину печі і просуваються через стовп шихтових матеріалів вгору, до колошника. Через неоднорідність стовпа шихтових матеріалів і в залежності від форми профілю печі розподіл газового потоку нерівномірно зазвичай більш розвинений периферійний потік газу.

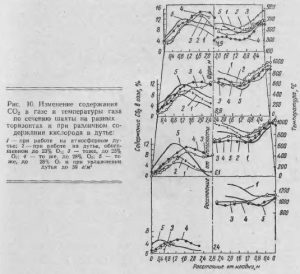

Час перебування газів в печі 2-4 сек. Найбільша швидкість газу спостерігається на ділянці фурми - распар (до 32-64 м / секменьшая (22-24 м / сек) - на ділянці распар - ведучий. При проході через стовп шихтових матеріалів поступово зменшуються тиск і температура, а також змінюється склад газів ( рис. 10).

Перепад тиску газів при роботі печей з підвищеним тиском на колошником 0,7-0,75 ати становить 1,1-1,2 ата. Максимальні температури 1800-1900 ° розвиваються в зоні горіння. Температура газу на колошнике при виплавці передільного чавуну зазвичай становить 200-300 °, по перетину печі температура газів не залишається постійною - біля стін печі вона значно вище (рис. 10).

По висоті печі спостерігається нерівномірний розподіл температур, що носить S-подібний характер. Найбільш різко змінюється температура в нижній і верхній зонах і порівняно слабо - в середній. Відповідно до теорії Б.І. Китаєва, подібний розподіл температур визначається наявністю теплотехнічних зон, в яких теплообмін практично завершено. У нижній зоні теплообмін протікає досить активно і температура газів швидко знижується до температури шихти; в середній зоні на значній висоті різниця температур мала і теплообміну майже немає; у верхній частині, куди надходить свіжа шихта, при наявності великої різниці температур між газом і шихтою теплообмін протікає досить інтенсивно.

Склад газу в області фурм обумовлений складом подається в піч дуття. У більш високих горизонтах газ спочатку збагачується CO (до 37-41%), а потім CO2. Зміна складу газу (рис. 10) відбувається в результаті реакцій відновлення і розкладання плавильних матеріалів, головним чином вапняку.

Зміна складу шихтових матеріалів

Після завантаження в доменну піч з шихтових матеріалів під дією гарячих газів видаляється гігроскопічна волога, а потім гидратная вода. Видалення гідратної води в основному закінчується при 400-600 °.

У міру просування матеріалів в зони більш високих температур видаляються леткі з коксу, розкладаються вуглекислі солі, іноді присутні в рудах, і розкладається вапняк.

CaCO3 = CaO + CO2; # 916; F ° = 42490 - 37,7 Т.

Інтенсивне розкладання вапняку спостерігається при температурах вище 900 °, коли тиск виділяється CO2 перевищує атмосферний. Закінчується розкладання, особливо в більших шматках, при 1000-1100 °. На розкладання вапняку нерідко витрачається до 15% загальної кількості тепла. З метою економії тепла і витрати коксу використовують офлюсований агломерат високою основності; при цьому вапняк з доменної шихти виключають.

Відновлення оксидів заліза та інших елементів

Основу доменної плавки складають процеси відновлення оксидів заліза. Восстановителями оксидів заліза в твердому стані в умовах доменної печі служать в основному окис вуглецю і в меншій мірі - водень.

Сучасна теорія відновлення оксидів металів заснована на купах радянських вчених А.А. Байкова, M.А. Павлова, І.А. Соколова та ін.

Відповідно до принципу послідовного перетворення, встановленого А.А. Байковим, відновлення оксидів заліза протікає східчасто від вищого до нижчого аж до утворення металевого заліза.

При температурах вище 570 ° відновлення оксидів заліза оксидом вуглецю протікає за таких реакцій, що має назву реакціями «непрямого» відновлення:

3Fe2О3 + CO = 2Fe3О4 + CO2;

# 916; F ° = -7880 - 12,87 т;

Fe3O4 + CO = 3FeO + CO2;

# 916; F ° = 7120 - 9,15 Т;

FeO + CO = Fe + CO2;

# 916; F ° = - 5450 + 5,80 Т;

Нижче 570 ° магнітний окисел заліза відновлюється безпосередньо до металевого заліза, минаючи другу сходинку.

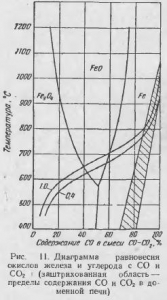

Стан рівноваги для будь-якої із зазначених реакцій характеризується константою рівноваги Kр = рСО2 / рСО, т. Е певним складом газової фази при даній температурі (рис. 11). Відновлення йде тим успішніше, чим багатша газова фаза окисом вуглецю по відношенню до її рівноважного вмісту.

У доменній печі газова фаза є відновної для всіх оксидів заліза [(рСО2 / рСО) дом.печі <<(рСО2/рСО)равнов], поэтому на любом горизонте печи имеются благоприятные условия для восстановления окислов железа.

Крім газової фази, збагаченої окисом вуглецю, успішному відновленню оксидів заліза сприяють високі температури, достатня газопроникність шихти, ретельна підготовка сирих матеріалів і ряд інших чинників.

Механізм процесу відновлення оксидів заліза, відповідно до теорії Г.І Чуфарову і ін. Носить адсорбционно-автокаталитический характер. Процес відновлення зводиться до трьох послідовним стадіям адсорбції газу-відновника на поверхні оксиду, поверхневої реакції адсорбованих молекул відновника з киснем кристалічної решітки оксиду, що супроводжується крісталлохимічеськимі перетвореннями, і десорбції газоподібних продуктів реакції.

В умовах доменної печі відновлення оксидів заліза відбувається з достатньою швидкістю і починається вже у верхніх горизонтах печі. Окис заліза відновлюється при 350-400 °, FegO4 - в інтервалі 600-800 °. Відновлення закису заліза відбувається при ще більш високих температурах, причому починаючи з 950-1000 ° і вище відновлення закису заліза протікає за участю розпеченого вуглецю коксу.

Так зване «пряме» відновлення

FeO + C = Fe + CO; # 916; F ° = 35350 - 35,9 T

відбувається фактично газом-відновником - окисом вуглецю, що утворюється в результаті взаємодії

CO2 + С = 2СО; # 916; F ° = 40800 - 41,70 Т.

Таким чином, при прямому відновленні одночасно протікають реакції відновлення FeO окисом вуглецю і взаємодія CO2 з вуглецем. Швидкість цього процесу визначається в основному швидкістю реакції газифікації вуглецю. Температурна зона розвитку тільки прямого відновлення лежить вище 1100-1200 °, розташовуючись в розпарити і заплічок.

Прямим шляхом при виплавці звичайних сортів чавуну відновлюється 40- 60% заліза. Зниження ступеня розвитку прямого відновлення сприяє зменшенню витрати коксу.

Для кожного сорту чавуну і різних умов плавки повинно існувати оптимальне співвідношення між прямим і непрямим відновленням. Для підвищення техніко-економічних показників плавки необхідно підвищення ступеня непрямого відновлення, що досягається ретельною підготовкою сировини, найкращим розподілом матеріалів і газів в печі і іншими заходами, що підвищують восстановимость шихти.

Крім окису вуглецю, газова фаза доменної печі в невеликій кількості (1,6-2,6%) містить ще більш енергійний відновник - водень, який прискорює процес відновлення оксидів заліза.

Поряд з вільними оксидами заліза в агломерату, рудах і шлаках, що додаються в шихту, зазвичай присутні силікатні сполуки заліза. Силікати заліза утворюються і в доменній печі при формуванні шлаку. Відновлення заліза з цих сполук більш важко; воно відбувається з шлакової фази вуглецем в області распара і заплічок. Цей процес полегшується при додаванні в шихту вапна за рахунок утворення міцних силікатів кальцію,

2FeO * SiO2 + 2СаО + 2С = 2Fe + 2СаО * SiO2 + 2СО;

# 916; F ° = + 51700 - 76,5 Т.

Крім заліза в процесі доменної плавки відновлюється кілька Si, Mn, P і в окремих випадках Cu, Ni, Cr, As і інших елементів. Ці елементи у вигляді оксидів або інших сполук або перебувають у проплавляющей матеріалах, або їх вводять в шихту (наприклад, Mn) для отримання чавуну необхідного складу. Ступінь відновлення цих елементів залежить від температурних умов плавки, міцності оксиду елемента, складу і властивостей шлаку, можливості освіти розчинів з залізом і карбідів і від інших факторів. Трудновосстановімиe оксиди MnO і SiO2 відновлюються в зоні високих температур (в заплічок і горні) вуглецем переважно з шлаку:

При виплавці передільних чавунів в метал переходить 50-70% марганцю шихти, в більшій кількості він відновлюється при виплавці високомарганцовістой чавунів; кремнію відновлюється значно меншу кількість (25-35%), основна маса його залишається в шлаку. Фосфор практично повністю відновлюється і переходить в чавун, лише при виплавці ферофосфору до 5-12% P переходить в шлак. Відновлення фосфору відбувається прямим шляхом в нижніх горизонтах шахти і в розпарити по реакції

(CaO) 3 * P2O6 + 5С = ЗСАТ + 2Р + 5CO

2 / 5P2O5 + 2С = 4 / 5P + 2СО; # 916; F ° = 94600 - 91,27 Т.

З інших елементів в умовах доменної плавки при наявності їх в шихтових матеріалах практично повністю відновлюються мідь, нікель, кобальт і велика частина хрому.

Освіта чавуну і шлаку

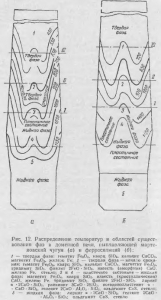

Процес відновлення руди завершується утворенням металевого заліза. Частинки відновленого заліза, окремого шматка руди або агломерату, тісно перемішані з порожньою породою, приймають форму губки. Поступово опускаючись, вони піддаються дії газу-відновника при все більш високій температурі. Металеве залізо науглероживается, а пуста порода, взаємодіючи з невідбудованими оксидами заліза і марганцю, а також з вапном, утворює первинний шлак (рис. 12). Коксування твердого заліза, мабуть, йде по реакціях:

2СО = CO2 H-С; # 916; F ° = - 40800 + 41,77 ";

3Fey + C = FesC; # 916; F ° = 2475 - 2,43 Т;

3Fey + 2СО = Fe3C + CO2; # 916; F ° = - 38325 + 39,27 T.

Для визначення оптимальної суми підстав в шлаку при виплавці чавуну різних марок на коксі застосовується також формула А.Н. Рамма

Найважливіші фізичні властивості шлаку температура плавлення і в'язкість Легкоплавкие шлаки мають температуру плавлення 1250-1300 °, тугоплавкі - до 1540 °. В'язкість шлаків коксової плавки при 1500 ° становить 2-10 пз. Найбільш текучі з основних шлаків ті, в яких відношення SiO2 + Al2O3 / CaO близько до одиниці.

Сірка в доменну піч вноситься головним чином коксом і в меншій кількості - рудою і вапняком. У шихті доменної печі міститься приблизно 8-9 кг сірки на 1 т чавуну. При горінні коксу сірка окислюється, що утворилися SO2 і частково H2S відновлюються вуглецем до парообразной сірки. Невелика частина парів сірки несеться газом, велика частина переходить в метал. З чавуну сірка видаляється при взаємодії зі шлаком в основному по реакції, що протікає в горні доменної печі

FeS + CaO = CaS + FeO; # 916; F ° = - 430 - 0,16 T

FeO + C (Si, Mn) = Fe + CO (SiO2, MnO)

Внедоменная десульфурация чавуну

Після випуску з доменної печі в ковші і міксері при зниженні температури чавуну відбувається часткове видалення сірки в результаті екзотермічної реакції

FeS + Mn = Fe + MnS; # 916; F ° = - 35010 + 8,46 T

Ступінь десульфурації чавуну марганцем невелика і залежить від початкового вмісту марганцю і сірки в чавуні. Тому вдаються до інших, більш ефективних способів позапічної десульфурації, наприклад до обробки чавуну лугами каустичної і кальцинованої ної содою. Операцію проводять, як правило, в чавуновозних ковшах. Десульфурація содою відбувається за рахунок утворення Na2S по сумарній реакції

FeS + Na2CO3 + 2С = Na2S + Fe + 3СО

Ступінь десульфурації може становити 70-90%. Хоча цей спосіб отримав досить широке поширення, незручність застосування лугів, сильний знос вогнетривів, зниження ефективності процесу при затримці видалення содового шлаку і інші недоліки обмежують його подальший розвиток.

Для десульфурації чавуну застосовуються також тверді реагенти на кальцієвої основі - обпалене вапно, вапняк, карбід кальцію, кальцій-ціанамід і ін. В основі цього методу лежить реакція

FeS + CaO = CaS + FeO