Азбестоцементні вироби набули великого поширення в будівництві завдяки своїй міцності і низькою собівартістю. Найважливішим показником якості азбестоцементних виробів є міцність азбестоцементу, який залежить від міцності входить до його складу цементного каменю.

1. Технологія азбестоцементу.

2. Технологічні способи виробництва азбестоцементних виробів.

Азбестоцемент це будівельний композиційний матеріал представляє собою затверділий цементний камінь, який армується для міцності волокнами азбесту. Азбестоцементні вироби отримують способом формування асбестоцементной маси, що складається з азбесту, портландцементу і води, в певних співвідношеннях.

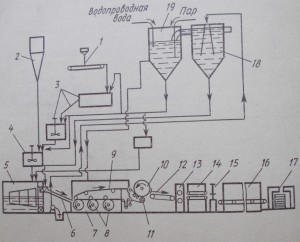

Технологія азбестоцементних виробів відрізняється від технології інших будівельних виробів на базі портландцементу (дивись малюнок-1) формуванням виробів з нагрітої до 30 ... 40 ° С асбестоцементной суспензії, що містить більше ніж 10 -кратноє кількість води по відношенню до маси сухої суміші азбесту і цементу.

Найбільша щільність при формуванні виробів досягається за рахунок видалення з суспензії максимальної кількості води за допомогою процесів фільтрування. вакуум зневоднення і механічного віджимання при прокаті. Сформовані вироби з метою прискорення твердіння піддають гідротермальної обробці при температурі 50 ... 70 ° С.

Виділена з азбестоцементної суспензії технологічна вода повертається назад у виробництво, в результаті чого приготування азбестоцементної суспензії проводиться на воді, насиченою вапном і гіпсом. Міцність азбестоцементу, що є найважливішим показником його якості, в значній мірі визначається міцністю входить до його складу цементного каменю.

Технологічні способи виробництва азбестоцементних виробів в залежності від кількості води, що використовується при їх виготовленні, можна розділити на «мокрий» і «напівсухий». При використанні мокрого способу виробництва вироби формують з азбестоцементних сумішей, що містять значну кількість води і званих суспензиями.

Малюнок 1. Технологічна схема виробництва листових азбестоцементних виробів (хвилястих листів).

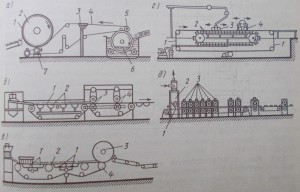

Ці суспензії можуть бути низькоконцентрованого, що містять всього 8 ... 16% азбесту і цементу, 92 ... 84% води або концентрованими, що складаються з 30 ... 40% азбесту і цементу, 70 ... 60% води. У першому випадку на 1 тонну азбесту і цементу доводиться 8 ... 10 м³ води, у другому 2 ... 2,5 м³ води. Застосування для виготовлення азбестоцементних виробів суспензій тій чи іншій концентрації визначається прийнятим способом формування і відповідним обладнанням (дивись малюнок-2).

Одним з найважливіших технологічних переділів є формування, яке визначає одержувані фізико-механічні властивості азбестоцементних виробів (щільність, міцність, і інші) і економічні показники проізводства.В основу класифікації способів формування азбестоцементних виробів покладена початкова вологість або концентрація твердої фази сировинних азбестоцементних сумішей.

Від цього показника залежать кількість і види застосовуваних при формуванні операцій і принципова схема формувальних машин, оскільки кінцева вологість напівфабрикату, сформованого різними способами, приблизно однакова (18 ... 23%).

Малюнок-2. Схеми формувальних машин:

б-плоскосеточной; 1-сукно; 2-вакуум-коробка; 3-отжимной вал, 4-пресові вали;

в-машина фірми «Маньяні-Белл»; 1-живильник; 2-водонепроникна стрічка; 3-пульвізірующая трубка; 4-ущільнюючий вал.

г-машина фірми «Маньяні»; 1-стрічка; 2-конвеєр; 3-подача суміші; 4-ущільнюючий вал.

д-машина для формування сухих сумішей; 1-подрезіненная стрічка; 2-вузол подачі сухої суміші; 3 прес-вали.

У формувальних машинах виробляється:

1. Фільтрування суспензій на сітчастих циліндрах (на сітці і технічному сукні) як під дією гідростатичного тиску суспензії, так і розрідження.

2. Вакуум зневоднення паст і вологих шарів азбестоцементу, сформованих фільтруванням суспензії із застосуванням в якості фільтруючого основи як сітки так і сукна.

3.Уплотненіе прокаткою вологих азбестоцементних шарів, що лежать на технічному сукні з одночасним віджиманням води, що супроводжується отсосом.

4. Ущільнення прокаткою на технічному сукні асбестоцементного накату, навивається на форматний барабан з окремих шарів.

5.Уплотненіе прокаткою на водонепроникною стрічці напівсухий асбестоцементной суміші без віджимання рідини.

Для нормального процесу твердіння азбестоцементу необхідно обмежена кількість води.

Виробництво азбестоцементних виробів

Найбільшого поширення набув мокрий спосіб виробництва азбестоцементних виробів з використанням низькоконцентрованого азбестоцементних суспензій.Характерной особливістю мокрого способу виготовлення виробів є видалення в процесі формування надлишкової кількості води.

Для здійснення цього способу виробництва застосовують круглосеточних листо і трубоформувального машини. Низькоконцентрованого асбестоцементную суспензію піддають фільтрації на обертовому сітчастому циліндрі, в результаті чого на його поверхні утворюється тонкий, насичений водою асбестоцементний шар.

Цей шар надалі зневоднюється за допомогою вакуумування і ущільнення шляхом прокатки на форматному барабані. Використання принципу фільтрації на сітчастому циліндрі зумовило необхідність застосування низькоконцентрованого азбестоцементних суспензій. Відфільтровані на сітчастому циліндрі шари мають відносно невелику товщину -0,2 ... 0,3 мм. Для отримання асбестоцементного вироби заданої товщини (листи 5 ... 10 мм, труби 8 ... 25 мм) їх формують з декількох навиваються один на інший шарів.

В результаті виходить виріб з шаруватою структурою. Щоб прискорити процес утворення вироби заданої товщини, асбестоцементную суспензію фільтрують не на одному, а на декількох сітчастих циліндрах.

При використанні напівсухого способу виробництва вироби формують з вихідних азбестоцементних сумішей містять 12 ... 25% води від маси азбесту і цементу. У цьому випадку на 1 т азбесту і цементу доводиться 0.15 ... 0.25 м³ води. Характерною особливістю напівсухого способу виготовлення є те. що формування виробів не супроводжується видаленням надлишкової кількості води, тобто практично та вода, яка вводиться в асбестоцементную масу при її виготовленні, в ній же і залишається після формування.

Напівсухий спосіб виготовлення азбестоцементних виробів передбачає суху распушку азбесту, змішання азбесту і цементу для отримання асбестоцементной суміші і її зволоження, яке може здійснюватися на різних етапах технологічного процесу в залежності від прийнятого принципу формування.

На основі напівсухого способу виробництва в найближчі роки будуть освоєні нові процеси такіе.как екструзійне формування виробів складної конфігурації і прокат з напівсухих азбестоцементних сумішей.

Для профілювання листових азбестоцементних виробів розроблений безпрокладочних спосіб виробництва хвилястих листів, що здійснюється за допомогою спеціальних волніровочно-стопірующіх агрегатів. Перехід на безпрокладочних спосіб виробництва хвилястих листів дозволив відмовитися від застосування металевих прокладок для профілювання азбестоцементних листів і повністю механізувати процес волніровкі.

Виробництво виробів способом вакуум-формування зводиться до пружного пресування виробів, сформованих одним з описаних нижче методів. При вакуум -формованіі асбестоцементная маса концентрацією 35 ... 40% надходить в ванну. Туди ж опускають вакуум-коробку з дном, що має профіль вироби. Під впливом розрідження на днище вакуум-коробки набирається шар азбестоцементу.

Вакуум-коробка переносить цей шар на обтягнуту сіткою форму, яку подають на пристрій пружного пресування. У цьому пристрої на лежаче за формою виріб опускається гумова подушка, нижня поверхня якої відповідає формі вироби. Потім в цю подушку подають воду під тиском. Під дією тиску з вироби віджимається вода, що йде через сітку, потім форма з виробом виходить з преса, виріб знімають з форми, укладають на піддон і направляють на склад твердіння.

Інжекційний спосіб виробництва

При інжекційних способі виробництва асбестоцементная маса надходить в мішалку, а з неї в інжектор-пристрій, що подає масу під тиском в зазор між металевою, обтягнутою сіткою і гумовою формамі.Етот зазор відповідає конфігурації майбутнього виробу. Після заповнення зазору масою в гумову подушку подається вода під тиском, виріб ущільнюється з нього видаляється вода, форма розкривається і виріб виймають з форми.

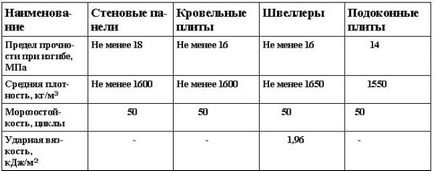

Цей спосіб виробництва дозволяє формувати вироби складної конфігураціі.Фізіко-механічні властивості екструзійних виробів наведені в таблицю-1.

Таблиця 1. Фізико-механічні властивості екструзійних конструкцій і виробів.

Формування азбестоцементних труб на круглосеточних трубоформувальних машинах

Виробництво азбестоцементних труб пов'язано з процесом формування азбестоцементних труб на круглосеточних трубоформувальних машинах, яке не відрізняється принципово від процесу формування листових виробів на лістоформовочних машинах. Особливості формування труб пов'язані з одного боку з вимогами до фізико-механічними показниками готових виробів, а з іншого-з їх лінійними розмірами і необхідністю збереження форми.

Щільність і міцність азбестоцементної труби в значній мірі залежить від товщини асбестоцементной плівки, на якій вона формуется.Чем тонше плівка, тим щільніше і міцніше труба. Пояснюється це тим, що для отримання труби із заданою товщиною стінки при зменшенні товщини плівки збільшується число оборотів форматної качалки і отже кількість циклів прокатки.

Для труб марки ВТ-3 товщина асбестоцементной плівки не повинна перевищувати 0,29 мм, для труб марки ВТ-6 не більше 0,27 мм, для труб марки ВТ-9 не більше 0,25 мм і для труб марки ВТ-12 не більше 0,22 мм. Для отримання зазначених товщини асбестоцементной плівки концентрація асбестоцементной суспензії у ванні сітчастого циліндра повинна бути 6 ... 10%.

Ванну трубоформувального машини оснащують предваннікамі, кількість яких досягає трьох. У кожній з них є лопатеві мішалки з частотою обертання 140 ... 180 об / хв. асбестоцементную плівку, сформувати на сітчастому циліндрі піддають зневоднення гумовим віджимом валом, тиск якого досягає 0,5 МПа.

В результаті вологість асбестоцементной плівки на сукні до вакуум-коробки не перевищує 53 ... 55%. У вакуумобезвожівающей частини трубоформувального машини відбувається подальше видалення вологи з азбестоцементної плівки. Процес твердіння труб здійснюється в три стадії:

♣ Перша стадія-попереднє повітряне твердіння на роликовому конвеєрі протягом 6 ... 8 годин при температурі 30 ... 35 ° С і відносній вологості повітря не менше 80% .На роликовому конвеєрі труби не тільки набирають в міцність, а й проходять обкатку, в результаті якої труби набувають правильну циліндричну форму.

Труби надійшли на конвеєр, мають не великий міцністю і можуть легко деформуватися. Щоб уникнути цього, кінці свежесформованной труб піддають при необхідності додаткової правки для усунення овальності і вм'ятин.

♣ Друга стадія-твердіння труб в водних басейнах або конвеєрах. У басейнах труби витримують протягом 1,5 ... 3 діб в залежності від діаметра труб, температури застосовуваної води і властивостей використовуваного портландцементу. Температуру води в басейнах підтримують 40 ... 60 ° С.

♣ Третя стадія-остаточне твердіння. Вона здійснюється на теплому складі, де їх укладають в штабелі за діаметрами і маркам. Для прискорення попереднього твердіння труб на роликовому конвеєрі їх зволожують гарячою водою.

Вакуум-силова технологія виробництва

За вакуум-силової технології швелери виготовляють по ТУ 21-24-55-74 на спеціальних установках. На плоску перфоровану форму, що має поглиблення у вигляді борозен шириною 70 мм, глибиною 40 мм, наносять шар асбестоцементной маси. Ця маса ущільнюється одночасно вібруючими валками і вакуумированием (з нижньої поверхні).

Ущільнений ребристий елемент переноситься вакуум-перекладчік в стопу, де відбувається процес затвердіння. Потім елемент розрізається по осі ребер (де в формі були поглиблення) і утворюються швелери. Завдяки чіткій формі і потовщеним полкам швелери виготовлені за такою технологією витримують на стиск великі вертикальні навантаження.

Однак вони мають досить низьку міцність в поперечному напрямку що вимагає дуже обережного поводження з ними при транспортуванні. Межа міцності азбестоцементних швелерів не менше 18 МПа.

Продовження статті Вироби з азбесту