Армування залізобетонних конструкцій буває звичайне (ненапряженное) і попередньо напружене. Операції армування і види арматури, застосовувані при кожному з цих способів армування, мають ряд принципових відмінностей.

а) Механічний спосіб натягу арматури;

б) Безперервне механічне та електромеханічне натяг арматури.

Ненапряженное армування здійснюється за допомогою плоских сіток і просторових (об'ємних) каркасів, виготовлених зі сталевих стрижнів різного діаметра, зварених між собою в місцях перетинань. У залізобетоні розрізняють арматуру несучу (основну) і монтажну (допоміжну). Несуча арматура розташовується в місцях вироби, в яких під навантаженням виникають напруження розтягу; арматура сприймає їх.

Монтажна арматура розташовується в стислих або ненапружених ділянках вироби. Крім цих видів арматури застосовують петлі і гаки, необхідні при навантажувальних роботах, а також заставні частини, кріплення і зв'язку збірних елементів між собою. Найменші трудові витрати на армування виробів і конструкцій будуть при застосуванні арматурних каркасів найбільшою мірою готовності, т. Е. Які не тільки з основної арматури, а й з допоміжної з привареними петлями, гаками, заставними деталями. У цьому випадку операція з армування зводиться до установки готового арматурного каркаса в форму його і закріпленню.

Арматурні сітки і каркаси виготовляють в арматурному цеху, обладнаному різальними, згинальними і зварювальними апаратами. Процес виробництва будується за принципом єдиного технологічного потоку, від підготовки арматурної сталі до одержання готового виробу. Арматурні сітки і каркаси виготовляють відповідно до робочих креслень, в яких вказані довжина і діаметр стрижнів, їх кількість, відстань між ними, місця приварки закладних деталей і розташування монтажних петель.

При установці і розкріплення каркасів в формі необхідна висока точність, так як від цього залежить величина захисного шару бетону у виробі, інакше може виникнути корозія арматурної сталі. Стрижневу арматурну сталь діаметром до 10 мм поставляють на завод в мотках (бухтах), а діаметром від 10 мм і більше - прутках довжиною 6 ... 12 м або мірної довжини, що обмовляється в замовленнях. Арматурний дріт поставляють в мотках, причому кожен моток складається з одного відрізка дроту.

Виготовлення арматури складається з наступних операцій: підготовки дротяної і пруткової стали - чищення, редагування, різання, стикування, гнуття; складання сталевих стрижнів у вигляді плоских сіток і каркасів; виготовлення об'ємних арматурних каркасів, включаючи приварення монтажних петель, закладних частин, фіксаторів. Підготовка арматури, що надходить на завод в мотках і бухтах, полягає в їх розмотування, випрямлення (виправлення), очищення та розрізанні на окремі стрижні заданої довжини.

Правку і різання арматурної сталі здійснюють на правильно-відрізних верстатах-автоматах. Пруткова арматурну сталь розрізають на стрижні заданої довжини, а також стикуються зварюванням з метою зменшення відходів. Стикуються стрижні за допомогою контактної стикуванням електрозварювання і тільки в окремих випадках при використанні стрижнів великих діаметрів застосовують дугове зварювання.

Контактну стикове зварювання здійснюють методом оплавлення електричним струмом торців стержнів в місцях їх майбутнього стику. При цьому стрижні сильно стискають і зварюють між собою. При виготовленні монтажних петель, хомутів та інших фігурних елементів арматури Пруткова і дротяну арматурну сталь після розрізання піддають гнуттю.

Збірку сіток і каркасів зі сталевих арматурних стержнів виробляють за допомогою точкового контактного електрозварювання. Суть її полягає в наступному. При проходженні електричного струму через два пересічних стержня в місцях їх контакту електричний опір виявляється найбільшим, стрижні в цьому місці розігріваються і, досягнувши пластичного стану металу, зварюються між собою. Міцної зварюванні сприяє також сильне стиснення стрижнів між собою. Процес точкового зварювання може тривати частки секунди при застосуванні струму в кілька десятків тисяч ампер.

Точкове зварювання здійснюють за допомогою спеціальних зварювальних апаратів. Вони відрізняються потужністю трансформатора, кількістю одночасно зварюються точок (одно- і багатоточкові), характером використовуваних пристроїв для стиснення зварюваних стержнів. Зварювальні машини дозволяють створювати в комплексі з іншими машинами і установками потокові автоматичні лінії виготовлення плоских сіток як готового арматурного елемента, так і напівфабрикатів для виготовлення просторових каркасів.

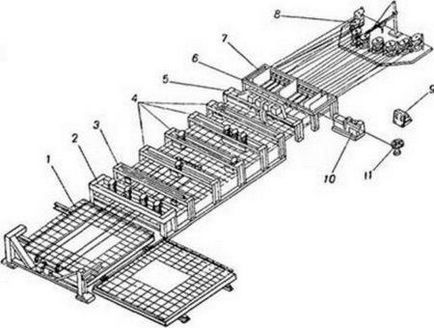

Малюнок 1. Автоматизована лінія для зварювання широких сіток:

1 -передвіжной приймальний стіл сіток; 1 - пристрій для приварки і ізгібафіксато-рів; 3 - агрегат для приварки закладних деталей; 4 - пристрій для вирубки отворів, 5 - пневматичні ножиці; 6 - зварювальний машина МТМС 18 × 75; 7 - механізм подачі поздовжньої арматури; 8 - Бухтотримачі з консольним краном; 9 - Стикова зварювальна машина; 10 - Бухтотримачі для поперечної арматури; 11 - верстат для правки і різання арматури.

На малюнку-1 приведена автоматична лінія для зварювання широких сіток. До складу лінії входять групові Бухтотримачі поздовжньої і поперечної подачі, правильні пристрої, зварювальний машина МТМС з відрізним пристроєм. У лінії передбачено електромагнітна система програмування подачі поперечних і додаткових поздовжніх стрижнів, пневматичні ножиці для поперечного різання сітки, пости для приварки закладних деталей і пристрої для фіксаторів.

Потокове виконання всіх операцій по виготовленню арматурних сіток на одній технологічній лінії значно знижує трудомісткість процесу в порівнянні з доопрацюванням сіток на кондукторів, виконуваної звичайно вручну. Виготовлення просторових арматурних каркасів виробляють в основному з плоских сіток, що з'єднуються між собою на спеціальних зварювальних машинах. Збірка каркасів може проводитися в горизонтальному і вертикальному положеннях.

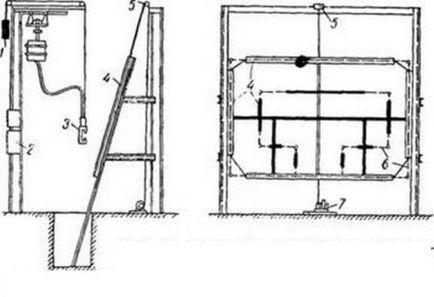

Малюнок-2. Кондуктор для зварювання просторових каркасів:

2 пульт управління; 1 - противага; 3 - зварювальні кліщі; 4 - кондуктор; 5 - блок; 6-зварюваний каркас; 7 - лебідка.

Для зручності з'єднання вузлів кліщами для точкового зварювання застосовують вертикальний кондуктор (малюнок-2). Плоскі елементи арматури укладають між штирями кондуктора, якими вони утримуються на поворотній консолі, і кондуктор з арматурою можна переміщати вгору і вниз за допомогою лебідки. Деякі вузли кондуктора з'єднані між собою болтами. Це дозволяє застосовувати один і той же кондуктор для збирання різних арматурних каркасів, закріплюючи його елементи відповідно до розміру зібраного каркаса.

При необхідності (наприклад, для ребристих плит) плоскі сітки і каркаси можна гнути на спеціальних згинальних верстатах.

> Напружений армування

Напружений армування - створення в бетоні по всьому перетину або тільки в зоні розтягуючих напружень попереднього обтиску, величина якого перевищує напруга розтягування, що виникає в бетоні при експлуатації. Зазвичай попереднє обтиснення бетону 5 ... 6 МПа, а при виготовленні залізобетонних напірних труб 10 ... 12 МПа.

Обтиснення бетону, як зазначалося вище, здійснюють силами пружного післядії натягнутою арматури. Це досягається силами зчеплення арматури з бетоном або за допомогою анкерних пристроїв. Для забезпечення обтиску бетону застосовується арматурна сталь повинна знаходитися в межах пружних деформацій і не перевищувати 85 ... 90% від межі текучості сталі, а для вуглецевих сталей, які не мають чітко вираженого межі текучості, - 65..70% від межі міцності на розрив.

В якості основної напруженої арматури застосовують дротяну і Пруткова арматурні сталі, а в якості допоміжної ненапрягаемой арматури, якщо вона має місце в напружених виробах, - зварні сітки і каркаси. При виготовленні попередньо напружених виробів користуються одноосьовим обжатием бетону окремими стрижнями або пучками дротів, розташованих у виробі уздовж його поздовжньої осі, і об'ємним обжатием шляхом навивки напруженої дроту в двох або декількох напрямках. Можна навивати дріт і на готовий виріб з подальшим захистом арматури шаром бетону.

Арматурні елементи, що застосовуються в конструкціях, складаються з власне арматури, пристроїв для закріплення арматури при натягу і пристосувань для забезпечення проектного розташування окремих стрижнів і дротів, з яких комплектується арматурний елемент. Конструкція пристроїв для закріплення арматури пов'язана з технологією виготовлення арматурного елемента, типом натягу машин і пристосувань.

Застосовують два види цих пристроїв: затискачі і анкери. У свою чергу, затискачі і анкери поділяють за способом закріплення арматури на клинові, плоскі, конічні, хвильові, петльові, різьбові, шпонкові і глухі анкери, в яких кінці арматурних пучків опресовуються в обоймі з м'якої сталі. Всі наведені пристрої, за винятком різьбових, застосовують для закріплення як круглих стрижнів, так і стрижнів періодичного профілю.

Для захоплення і закріплення стрижневий арматури застосовують наконечники з гвинтовою нарізкою або різні клинові сухарі з профілем, зворотним профілем натягиваемой арматури. Прогресивною конструкцією затискних пристроїв є групові затискачі, що застосовуються при попередній механізованої збірці дротяних пакетів. Затискачі застосовують для закріплення кожного стержня, нитки дроту або групи їх.

Анкери для дротяних пучків розрізняють за способом натягу і закріплення кінців.

Для закріплення пучків застосовують два типи анкерів: конічний із натягуванням арматури домкратом подвійної дії і гільзовий з натягуванням арматури стрижневим домкратом. Передачу попереднього напруження арматури на бетон здійснюють трьома способами:

1) за допомогою зчеплення арматури діаметром 2,5 ... 3 мм з бетоном; при більшому діаметрі арматури зчеплення забезпечується шляхом влаштування вм'ятин на поверхні дроту або скрутом пасом з 2 ... 3 дротів або застосуванням арматури періодичного профілю;

2) за допомогою зчеплення арматури з бетоном, посиленого анкерними пристроями;

3) за допомогою передачі зусиль натягу на бетон через анкерні пристрої на кінцях арматурного елемента без урахування зчеплення арматури і бетону.

Способи натягу арматури

Натяг арматури виробляють різними способами: механічним, електротермічним, а також хімічним при застосуванні цементів.

> Механічний спосіб натягу арматури

При механічному способі натягу арматура розтягується осьовим навантаженням, створюваної домкратами. Спочатку арматуру натягують до зусилля, рівного 50% проектного напруги, при цьому проводять огляд затискних пристроїв і розташування арматури.

Потім натяг арматури доводять до величини, що перевищує на 10% проектне натяг, але не більше 85% межі міцності дроту при розтягуванні, і в такому стані витримують протягом 5 хв, після чого натяг знижують до проектної величини. Відпустка напруженої арматури (обтиснення бетону) виробляють після досягнення бетоном вироби необхідної міцності і перевірки заанкерування кінців дроту в бетоні.

Фактичну міцність бетону визначають випробуванням контрольних зразків. Міцність бетону під час відпустки арматури становить зазвичай 70% проектної міцності. Відпустка натягу на стендах здійснюють поступово, в 2 ... 3 етапи. Розвантаження натягнутих дротів при неможливості поступового відпустки натягу виробляють симетрично щодо осі поперечного перерізу з числом одночасно розрізають, дротів не більше 10 ... 15% від загальної кількості дротів.

Сутність електротермічного способу натягу полягає в тому, що подовження арматури досягається електричним нагріванням до певної температури, після чого нагрітий стрижень заанкеривают з двох сторін в акцентах форми або стенда, які перешкоджають вкорочення стрижня при його охолодженні. Після бетонування конструкції і затвердіння бетону арматура звільняється від упорів і зусилля натягу арматури передаються на бетон. Цей спосіб натягу арматури в порівнянні з силовими має переваги як по простоті обладнання, так і по трудомісткості.

Електротермічний спосіб застосовують для натягу стрижневий арматурної сталі.Для натягу арматури електротермічним способом застосовують установки з послідовним і одночасним натягом декількох стрижнів. Крім того, установки можуть бути з нагріванням стрижнів поза формою або безпосередньо в ній.

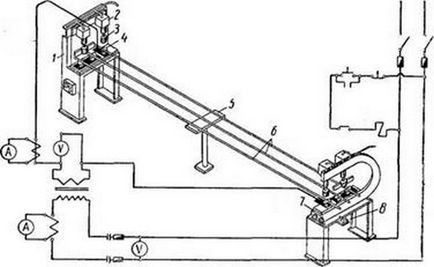

Малюнок-3. Установка для електронагріву стрижневий арматури поза формою:

1 -неподвіжная опора; 2 - пневмоцилиндр; 3 - притискна губка; 4 -токопроводя-щаягубка; 5 - середня опора; 6 - нагріваються стрижні; 7 - рухома опора; 8 - кінцевий вимикач.

На установці (малюнок-3) поза формою можна виробляти нагрів 3 ... 4 арматурних стержнів діаметром 12 ... 14 мм, що відповідає числу стрижнів у виробі. Установка складається з двох контактних опор (нерухомої і рухомої) і середньої підтримуючої. Кожен контакт має дві губки: струмопровідну і притискну.

Нагрівання стержнів контролюється по їх подовження автоматично. Нагріті стрижні з установки знімаються й укладаються в упори форм, які перешкоджають вкорочення стрижня при його охолодженні. Після бетонування конструкції і затвердіння бетону арматуру звільняють від упорів і зусилля натягу арматури передається на бетон.

> Безперервне механічне та електромеханічне натяг арматури

Безперервне механічне та електромеханічне натяг арматури зводиться до того, що дріт, попередньо напружена до заданої величини, укладається на піддон форми відповідно до прийнятої схеми армування. Фіксація натягнутого дроту проводиться навивкой її навколо штирів, розставлених по периметру піддону або стенду. Зусилля від натягнення арматури передається через штирі на стенд або форму до затвердіння бетону у виробі.

Після досягнення бетоном необхідної міцності дріт обрізається і зусилля натягу передається з арматури на бетон. Арматура може розташовуватися в поздовжньому або поперечному напрямку по відношенню до осі виробу, перехресно або по діагоналі. Бетон в виробі отримує двох-тришарове і навіть об'ємне попереднє обтиснення.

Перевагою безперервного армування є можливість комплексної механізації і автоматизації технологічного процесу. Безперервна навівка і натяг дроту виробляються на кількох типах машин: з поворотним столомплатформой, з поворотною траверсою, з поздовжньо-поперечнимперемещеніем каретки і нерухомим піддоном (контуром), свозвратно-поступальним рухом каретки і обертовим сердечником або контуром.

Основними вузлами кожної з цих машин є: вузол для розмотування бухт і подавання дроту з заданим натягом; вузол для переміщення піддону або ролика; вузол укладання дроту на штирі або на сердечник за заданою схемою.

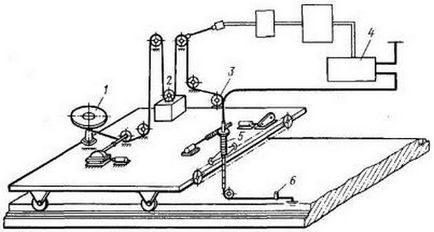

Малюнок-4. Схема машини ДН-7 для електротермомеханіческого натягу:

1 Бухтотримачі з дротом; 2 - натяжна станція; 3 - роликовий контакт; 4 - трансформатор з блоком підсилювачів струму; 5 - піноль; 6 - штир на стенді.

На малюнку-4 представлена схема машини ДН-7 з продольнопоперечним рухом каретки для безперервної намотування дротяної арматури при стендовій ізготовленіінапряженно-армування-рова конструкцій.

Навивка арматури проводиться при зворотно-поступальному русі навивальні машини ДН-7, яка переміщується по рейкових шляхах стенду уздовж лінії формування зі швидкістю 30 ... 40 м / хв, і зворотно-поступальному переміщенні в поперечному напрямку до осі стенда приблизно з такою ж швидкістю каретки зі шпинделем .

Шпиндель закінчується ПІНОЛЕН, через яку дріт видається на стенд. Анкеровка натягнутого дроту проводиться на штирях, встановлених по периметру стенду (поза зоною бетонування). У навивальних машинах від зусиль натягу мають місце часті обриви дроту. Для попередження цього на певній ділянці проходження дріт нагрівається електричним струмом, для чого машина забезпечується трансформатором. При цьому не тільки попереджається обрив дроту, але і зменшується робота по натягу арматури.