Посадка з зазором (рухлива посадка) характеризується наявністю зазору в з'єднанні.

При графічному зображенні поле допуску отвору розташовано над полем допуску вала (рис. 48). До посадкам з зазором відносяться також посадки, в яких нижня межа поля допуску отвору збігається з верхньою межею поля допуску вала. Цю посадку застосовують в рухомих з'єднаннях (підшипниках ковзання, а також судинних, що піддаються частій розбирання та збирання). Найбільш часто вживаються посадки H9 / f9, H7 / f7, H7 / g6, H8 / h6, H7 / h6 та ін.

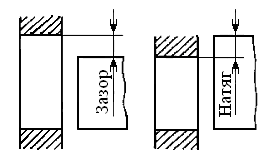

Мал. 54. Схема утворення зазору і натягу в сполученнях

Посадка з натягом (нерухома посадка) - посадка, в якій в сполученні забезпечується натяг (поле допуску отвору розміщене під полем допуску вала (рис. 55).

Їх застосовують для нерухомого з'єднання деталей без додаткового кріплення. Найбільш часто призначають посадки H7 / Р6, Н7 / r6, H8 / e8 і ін.

# 928; е # 961; е х о д н и е п о с а д к і - посадки, які в залежності від співвідношення дійсних розмірів отвору і вала можуть бути як з зазором, так і з натягом.

Їх застосовують для центрування деталей, шляхом нерухомого з'єднання з додатковим кріпленням шпонками, гвинтами, штифтами. Найбільш часто вживають посадки: H7 / js 6. H7 / k6, H7 / n6 і ін.

Різні посадки здійснюють варіюванням граничних відхилень тільки однією з деталей, що граничні відхилення другий деталі даного номінального розміру і квалітету залишаються постійними. Це зменшує необхідну кількість інструментів (розгорток, протяжок і калібрів).

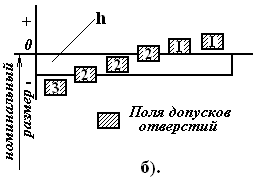

Якщо граничні відхилення зберігаються (для даного діаметра і квалітету) постійними у деталі, що охоплює - отвори, то система допуску посадок називається системою отворів, а якщо у охоплюється деталі - валу ця система називається системою вала.

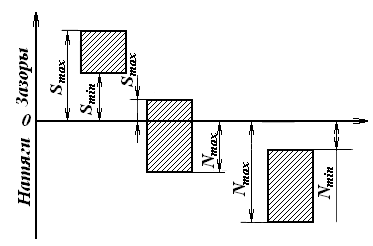

Мал.55. Розташування полів допусків посадок

S - зазор; N - натяг

Ріс.56. Граничні розміри отвору і вала, що визначають поля допусків

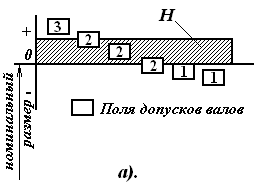

В основі Системи проектування отвори лежить незалежність розміру отвори від виду посадки, т. Е. Граничні відхилення даного розміру отвори однакові для всіх посадок. Різні посадки створюються шляхом зміни граничних відхилень розмірів валу. Отвір в цій системі називають основним, його поле допуску позначають буквою Н. Нижня відхилення розміру основного отвору дорівнює нулю, і поле допуску розташовується «в тіло» охоплює деталі (рис. 56, а).

Посадки в системі отвору позначаються послідовним написанням номінального діаметра з'єднання і позначень полів допусків спочатку отвори, а потім вала, наприклад 40H7 / s6 або 40H7-s6, або

Посадки вибирають з розрахунку або основі досвіду.

Для посадок з натягом його розраховують за умовою передачі необхідної грузки, а для рухомих розраховують оптимальний зазор для створення рідинного змащення з урахуванням температури пружних деформацій. Часто зазор обмежується вимогами точності.

Застосування системи вала обумовлено:

використанням для валів чисто-тянутого каліброваного матеріалу без подальшої обробки (в части-ному і текстильному машинобудуванні та деяких областях приладобудування);

виконанням посадочних поверхонь-стей зовнішніх кілець підшипників ка-чення по системі вала (щоб уникнути випуску підшипників з різними до- пускають відхиленнями по зовнішньому діаметру);

можливістю поставити гладкий вал з постійним відхиленням замість ступеневої.

Позначення на кресленні розміру де-талі з полем допуску складається з числа, що позначає номінальний розмір, бук-ви, що позначає основне відхилення, і числа, що позначає квалітет, наприклад 50g6, 50H7.

У позначення посадки входить номи-ний розмір, загальний для деталей, що сполучаються, і позначення полів допусків сполучених деталей, починаючи з отвер-сті, наприклад 50H7 / g6 (або 50H7 - g6, або 50 H7 / g6) ·

Допускається при необхідності замість символів вказувати граничні отклоне-ня.

Найбільш поширені в машино-будові посадки квалитетов 6-8 рас-покладаються в порядку убування зазору і збільшення натягу: з зазором Н7 / С8, H7 / d8, H7 / е8, H7 / f7, H7 / g6, H7 / h6; перехідні H7 / js 6, H7 / k6, H7 / m6, H7 / n6; з натягом Н7 / Р6, H7 / r6, H7 / s6, H7 / u7.

У підшипниках кочення поле допуску внутрішнього кільця розташовується не та тіло, як у основної деталі в системі отвору, а з тіла. Тому з'єднання внутрішнє кільце - вал напів-ються більш щільними, ніж звичайні з'єднання по системі отвору. Зовнішнє кільце підшипників виконують як основний вал.

Якість поверхні істотно впливає на роботу деталей внаслідок нерівностей і зміни фізико-меха-нічних властивостей поверхневих шарів.

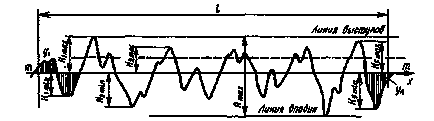

Нерівності поверхні поділяють на:

макроотклоненія - поодинокі від-лень (опуклість, увігнутість, конус-ність та ін.);

хвилястість - сукупність перио-дических, регулярно повторюваних, поблизу-ких за розмірами опуклостей і западин з великими відносинами кроків S до ви-соте Н, т. е. S / H> 40;

шорсткість - сукупно не-рівність з відносно малими кроками S / H<40 (S = 2. 800 мкм, H = 0,03. 400 мкм).

Стан поверхні позначається на міцності внаслідок концентрації напружень і залишкових напружень у западинах і проникнення в мікротре Київщини поверхнево-активних речовин (ефект Ребіндера).

На зносостійкості позначається рез-кое зменшення фактичної площі кон-такту, виникнення піків місцевих на-напружень і небезпека задирів. Прі не-скоєному терті існує оптимум шорсткості, пов'язаний з можливістю утримання масла на поверх-ності тертя.

Основні параметри оцінки шорстк-ватості:

1) середнє арифметичне відхилення Ra абсолютних значень відхилень профілю в межах базової довжини

2) висота Rz нерівностей по десяти точках - середнє значення суми абсолютних висот п'яти найвищих виступів і п'яти найбільш глибоких западин на деякій базовій довжині:

гдеHimax і Himin - відхилення п'яти найбільших максимумів і мінімумів профілю (рис. 51) .Отсчёт цих величин і значень у (х) ведеться від базової лінії m - m, що має форму номінального профілю поверхні і проведеної так, що середнє квадратичне відхилення профілю від цієї лінії в межах базової довжини / мінімально.

Мал. 58. Визначення показників шорсткості (по ГОСТ2789-83)

Шорсткість поверхні робить істотний вплив на експлуатаційні властивості деталей: знижує міцність, корозійну стійкість, твердість деталей, збільшує інтенсивність зносу і ін.

При призначенні шорсткості поверхні враховують вимоги до точності деталі, хоча безпосереднього зв'язку між ними немає. Часто беруть, що величина Rz не повинна перевищувати 0.1. 0,2 допуску на розмір. Крім параметрів, що характеризують висоту мікронерівностей, на працездатність деталей впливають і інші характеристики (середній крок по вершинах і по середній лінії профілю, відносна опорна довжина і ін.).

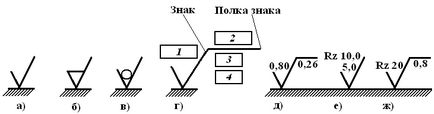

Мал. 59. Позначення шорсткості поверхні

Номінальні числові значення параметрів шорсткості вказують на кресленнях знаками, зображеними на рис. 59, а. Вони не регламентують види обробки поверхні. Знаком, показаним ні рис. 59, б, позначають поверхні, утворені видаленням шару матеріалу (гострінням, шліфуванням і т.п.); на рис. 59, в - поверхні, не оброблювані після лиття, штампування та інших видів попередньої обробки. Відомості щодо параметрів шорсткості наводяться на кресленнях також за допомогою знака, показаного на рис. 59, м При цьому на місці рамки записують параметр (параметри) шорсткості по ГОСТ 2789-83 (для Ra без символу, рис. 59, д, для решти параметрів після відповідного символу, рис. 59, е). На місці рамки 2 записують (при необхідності) вид обробки поверхні та інші додаткові вказівки, а на місці рамок 3 і 4 відповідно базову довжину по ГОСТ 2789 -83 (рис. 59, ж) і умовне позначення напрямку нерівностей.

Точність геометричної форми деталей. Точність деталей по геометричним параметрам характеризується не тільки відхиленнями розмірів, а й відхиленнями поверхонь. При цьому відхилення поверхонь визначається відхиленнями форми поверхонь, відхиленнями розташування поверхонь, хвилястістю і шорсткістю.

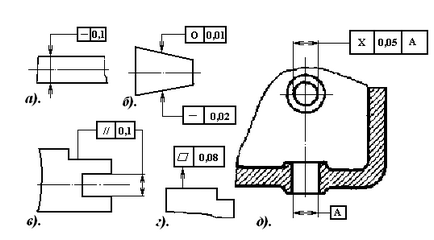

Стандартами встановлено види відхилень від форми (відхилення від прямолінійності, площинності, круглості і ін.), Розташування поверхонь і (або) частин деталей (відхилення від паралельності, перпендикулярності, нахилу, співвісності і т.п.), а також сумарні відхилення форми і розташування (радіальне і торцеве биття і ін.).

Граничні відхилення форми і розташування поверхонь вказуються на кресленнях у вигляді знаків, символів (умовних позначень) та текстових записів (рис. 53). Для запису відхилень використовують виносну прямокутну рамку, розділену на дві або три частини. У першій (ліворуч) частини записують знак відхилення, в другій числове значення, а в третій - літерне позначення бази або іншій поверхні. Бази позначають великою літерою або зачорненим трикутником. Напрямок лінії вимірювання відхилень вказується відрізком лінії зі стрілкою.

Дійсні поверхні деталей машин відрізняються від номінальних (заданих у технічній документації) наявністю нерівностей, що утворюються при обробці поверхні і обумовлених коливанням інструменту і деталі в процесі обробки, дефектами інструменту, особливостями кінематики обробного верстата і ін. Ці періодичні нерівності називають хвилястістю і шорсткістю. До шорсткості відносять нерівності, у яких відношення кроку до висоти нерівностей менше 50, а до хвилястості - від 50 до 1000.

Мал. 60. Позначення на кресленнях граничних відхиленні форми: а - прямолінійності; б - круглості і прямолінійності; в - паралельності; г - площинності; д - перетин осей.

Показники волнистости і шорсткості визначають по профілограмі знімається профілографи.

Застосуванням основних технологиче-ських процесів переважно напів-ють такі значення середнього арифмет-чеського відхилення профілю Ra, мкм:

фрезерування і чистове стругання 2,5. 0,63;

шабреніе щодо грубе 2,5. 0,63; тонке 0,63. 0,04;

точіння та розточування чистове 2,5. 0,4; діамантове 0,63. 0,10;

шліфування чистове 1,25. 0,32; тон-кое 0,32. 0,04;

хонингование, суперфінішірованіе 0,32. 0,02.