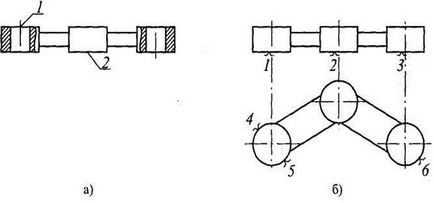

Мал. 1.5. Базування заготовок класу 2: в центрах (а), базування короткого валу (б) і довгого валу (в) від чорнових баз.

Як чистових технологічних баз у деталей другого класу використовуються центрові отвори, які свердлять після обробки торців. Торці обробляють на першій операції, базуючись вал за технологічними чорновим базам. При цьому схема базування залежить від довжини заготовки вала. Заготівля коротких валів при базуванні в призмі має на торці установчу (1, 2, 3) і на поверхні меншій мірі вала подвійну опорну (4, 5) бази. Заготівля валу великої довжини має на поверхні меншій мірі вала подвійну напрямну (1, 2, 3 і 4) і торці опорну бази.

Некруглі стрижні. Некруглими стрижнями є прямі і криві стрижні - важелі з некруглим поперечним перерізом і довжиною, що перевищує поперечний переріз більш ніж в два рази. До некруглим стержнів відносять: шатун двигуна, балку передньої осі, рульову сошку, гальмівні колодки і т.д.

Мал. 1.6. Деталь класу некруглі стрижні (а) і метод базування від чорнових технологічних баз (точки 1, 2, 3, 4, 5, 6)

Як чистових баз у цих деталей використовують, в основному, два отвори і площину, які повинні бути оброблені на першій операції при базуванні від чорнових технологічних баз, в якості яких, як правило, використовують площину і, наприклад, зовнішні поверхні. На площині утворюється установча чорнова технологічна база з точками 1, 2, 3, а на зовнішніх поверхнях три опорні бази 4, 5 і 6.

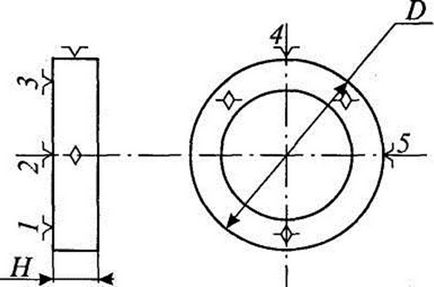

Диски. Всі деталі цього класу мають форму тіла обертання, довжина (висота «Н»), якого менше діаметра «Д» в два і більше разів.

Наприклад, до таких деталей відносяться маховики, зубчасті колеса типу дисків, маховики, диски зчеплення і т.д.

Чистовими базами у дисків є отвір і торець, які обробляються на першій операції від чорнових технологічних баз за один установ заготовки, якими є зовнішня циліндрична поверхня - подвійна опорна база (точки 4, 5), і торець, який грає роль настановної бази (точки 1, 2 і 3).

Мал. 1.7. Базування від чорнових технологічних баз заготовки типу-диск.

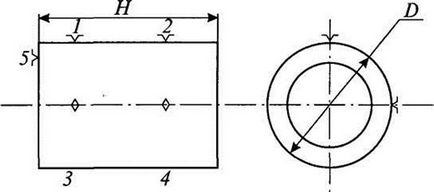

Порожні циліндри. Конструктивною особливістю деталей є концентрично розташування внутрішньої і зовнішньої циліндричних поверхонь, при цьому відношення довжини деталі до зовнішньому діаметру деталі більше ніж, 0,5.

До порожнистим циліндрах відносяться такі деталі як гільза циліндрів, направляючі втулки клапанів, поршневі пальці, маточини коліс, гальмівні барабани, гільза двигуна і т.д.

Чистовими технологічними базами при обробці порожніх циліндрів є внутрішня циліндрична поверхня й торець, які обробляють на першій операції технологічного процесу від чорнових технологічних баз. Цими базами є зовнішня циліндрична поверхня, яка відіграє роль подвійний направляючої бази (1, 2, 3 і 4) і торець, що є опорною базою (5).

Мал. 1.8. Базування від чорнових технологічних баз заготовки деталі класу - порожнисті циліндри

РОЗМІРИ І ГЕОМЕТРІЯ ЗАГОТІВЛІ

Для виготовлення деталі, що відповідає всім заданим вимогам, використовується заготовка, розміри якої відрізняються від розмірів деталі на величину припуску.

Припуск - мінімально необхідний шар металу, що видаляється в процесі механічної обробки з метою забезпечення заданої точності і якості обробленої поверхні. Припуск відкладається по нормалі до поверхні, що підлягає обробці. В результаті зовнішня поверхня заготовки матиме більший розмір в порівнянні з деталлю, внутрішня - менший (рис. 1.9). У дисципліні «Основи технології машинобудування» докладно розглядається методика розрахунку припусків.

При виконанні кожної операції механічної обробки з заготовки видаляється відповідний припуск. Таким чином, за всі операції технологічного процесу виготовлення деталі з заготівлі видаляється сумарний припуск ZC. Очевидно, що при обробці зовнішньої поверхні тіла обертання сумарний припуск на діаметр дорівнюватиме різниці діаметра заготовки DЗ і діаметра остаточно обробленої деталі Dд. отже:

При обробці отвори сумарний припуск дорівнює різниці діаметра отвору деталі і діаметра заготовки DЗ:

а при обробці плоскої поверхні з одного боку:

Але геометрична форма заготівлі не завжди повторює форму оброблюваної деталі. Це залежить від того, що деякі ділянки поверхні заготовки або не можуть бути сформовані використовуваним способом виробництва, або неможливо із заданою геометрією виготовити штамп або ливарну форму. У цих випадках спрощують геометричну форму заготовки, замінюючи фасонну поверхню, наприклад, поверхнею тіла обертання (рис. 1.10), для чого понад припуску додають шар металу, званий напуском (2).

Напуск - обсяг металу, що додається до заготівлі понад припуску для спрощення її форми.

Мал. 1.10. Припуск 1 і напуск 2 на поковки

В результаті заготовка буде мати просту геометрію, яка полегшує процес її виробництва. Однак при механічній обробці з заготовки доведеться видаляти більший обсяг металу, в який входить як припуск, так і напуск. Такий стан сприятиме зменшенню коефіцієнта ваговій точності КВТ і коефіцієнта використання металу КІМ.

ВІДОМОСТІ ПРО ТЕХНОЛОГІЧНОСТІ КОНСТРУКЦІЇ