Мал. 8. Структурна схема технологічного процесу.

Технологічний процес нанесення електролітичного покриття складається з трьох етапів:

1) підготовка деталі (деталей);

2) нанесення покриття;

3) обробка деталі (деталей) після нанесення покриття.

Технологічний процес, показаний на схемі (Рис.8) може бути докладніше розглянуто на прикладі залізнення.

3. Удосконалення технологічних прийомів отримання електролітичних покриттів.

Існує досить велика різноманітність технологічних прийомів отримання покриттів, що дозволяють розширити області застосування звичайних способів, підвищити їх продуктивність і якість.

Електролітичне осадження металів на нестаціонарних режимах - реверсивному і асиметричному струмі.

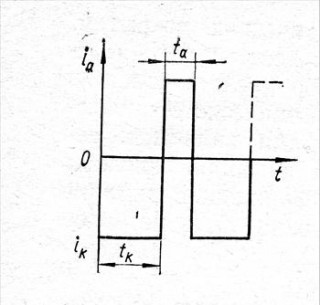

Процес осадження металу На реверсивному струмі протікає по графіку (рис. 20).

Мал. 20. Графік отримання реверсивного струму.

У Початковий період Деталь є катодом, і, отже, відбувається звичайне осадження металу - катодний період. який триває tк при силі струму Ік; потім змінюється полярність, Деталь стає анодом - анодний період. який триває ta при силі струму I а. У цей період відбувається часткове розчинення зародилися зерен; таким чином, блокується їх зростання, структура подрібнюється, поверхня покриття-ку стає гладкою. Це дозволяє застосовувати високі щільності струму: при хромування 120. 150 А / дм2; при железненіі- 80. 100 А / дм2, що в 2. 3 рази підвищує продуктивність нарощування.

ПрімененіеАсімметрічного струму дозволяє ще більше підвищити продуктивність процесу осадження металу.

Асиметричний струм отримують накладенням змінного струму про-мислення частоти (50 Гц) на постійний однополуперіоднови-Прямління струм. Якісні покриття одержують при дуже високій щільності струму-160. 200 А / дм2.

Безванние способи застосовують для відновлення великогабаритних деталей: колінчатих валів, отворів корпусних деталей, циліндрів двигунів і ін.

До безванному осадження металу відносяться три способи: струменевий, проточний, натиранням.

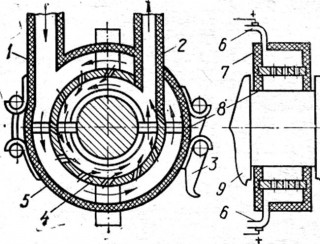

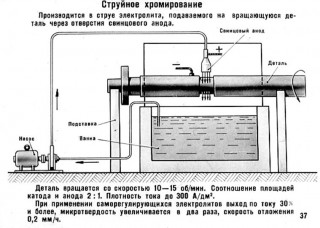

При струменевому способі електроліт подається до деталі, встановленої в електролітичної осередку спеціальної конструкції, яка грає роль Місцевої ванни (рис. 21, 22).

Електролітична комірка складається з роз'ємного корпусу, підводного 1 і відвідного 2 патрубків для подачі і видалення електроліту із зони електроосадження металу. Струмінь електроліту подається до деталі через отвори насадки - анода 4, Розташовані під кутом 30. 40 ° до радіального напрямку струменя. Це сприяє поліпшенню перемішування електроліту, що призводить до отримання дрібнозернистого, щільного осаду, майже повністю виключає утворення дендритних зерен (голчастих наростів металу).

Рис 21. Струменевий спосіб нарощування металу (електролітична комірка для відновлення зношеної шийки колінчастого вала):

1 Підвідний патрубок; 2 - відвідний патрубок; 3 - затиск; 4 - анод;

5 - нижній корпус осередку; 6 - кабель для підведення струму; 7 - верхній корпус осередку; 8 - прокладка ущільнювача; 9 - катод (деталь).

Мал. 22.Струйное хромування.

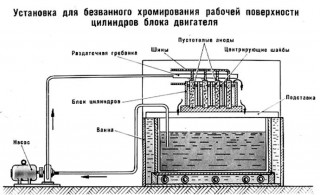

У проточному електроліті відновлюють внутрішні поверхні циліндрів двигунів (рис. 23) і гідроциліндрів, які утворюють місцеву ванну для циркулювання електроліту. Він нагнітається в порожнину деталі насосом. Відстань між дзеркалом циліндра (катодом) і стрижнем (анодом) має бути не менше 5. 10 мм. При струменевому і проточному способах відновлення деталей застосовують щільність струму 180. 220 А / дм2.

Рис.23. Установка для безванного хромування в проточному електроліті.

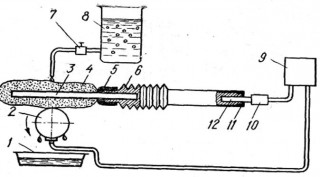

Принципова схема нарощування металу Електролітичним натиранням Наведено на рис. 24 (додатково [1 стор.131, рис.48]).

Відновлювану деталь закріплюють у патроні верстата і підключають до катода джерела постійного струму 9. Електроліт з посудини 1 за допомогою крапельниці з краном подається до повстяному тампону 4, закріпленого в тампонодержателе (анод).

У межелектродном просторі між деталлю і стрижнем (це власне місцева ванна) протікає електрохімічна реакція, в резуль-таті якої на деталі нарощується метал.

Цим способом можна відновлювати і внутрішні поверхні (наприклад, отвори корпусних деталей), при цьому застосовують рухливий (обертається) анод.

Відносне переміщення анода (катода) перешкоджає росту зерен, структура осаду виходить дрібнозерниста і ненапряженная, а поверхня дуже гладка, що в окремих випадках дозволяє виключити механічну обробку покриття.

Робоча щільність струму при електронатіраніі - 150. 180 А / дм2. Продуктивність цього способу в 3. 4 рази вище, ніж ванних.

Мал. 24. Електролітичне осадження металу натиранням:

1 - ємність для збору електроліту; 2 - деталь (катод); 3 - графітовий стрижень (анод); 4 - тампон; 5 - пластмасовий ковпачок;

6 - алюмінієвий корпус; 7 - кран; 8 - резервуар з електролітом;

9 - джерело струму; 10 - клема; 11 - пластмасова гайка;

12 - штеккер для підведення струму до анода.

Контрольні завдання і питання:

1.Поясніть сутність електролітичного нарощування металу *.

2.Охарактерізовать позитивні і негативні особливості відновлення деталей електролітичними способами *.

4. Привести структурну схему технологічного процесу електролітичного нарощування металу *.

5. Дати порівняльну характеристику основних способів електролітичного нарощування металу: Залізнення, хромування, нікелюванню **.

7. Охарактеризувати особливості та можливості струменевих способів електролітичного нарощування металів **.

8.Охарактерізовать особливості та можливості електролітичного нарощування металу в проточному електроліті **.

9.Охарактерізовать особливості та можливості електролітичного натирання металу **.

10.Дать порівняльну характеристику основних видів хромових покриттів: матовий хром, блискучий хром, білий хром ***.

11. Охарактеризувати особливості електролітичного нарощування металів на нестандартних режимах ***.

Відновлення деталей електролітичними способами - 4.7 out of 5 based on 3 votes