Установки для автоматичного зварювання поздовжніх швів обичайок - в наявності на складі!

Висока продуктивність, зручність, простота в управлінні і надійність в експлуатації.

Зварювальні екрани і захисні шторки - в наявності на складі!

Захист від випромінювання при зварюванні і різанні. Великий вибір.

Доставка по всій Росії!

Загальні відомості про конусах

Конічна поверхня характеризується наступними параметрами (рис. 4.31): меншим d і великим D діаметрами і відстанню l між площинами, в яких розташовані окружності діаметрами D і d. Кут а називається кутом нахилу конуса, а кут 2α - кутом конуса.

Ставлення K = (D - d) / l називається конусностью і зазвичай позначається зі знаком ділення (наприклад, 1:20 або 1:50), а в деяких випадках - десятковим дробом (наприклад, 0,05 або 0,02).

Ставлення Y = (D - d) / (2l) = tgα називається ухилом.

Способи обробки конічних поверхонь

При обробці валів часто зустрічаються переходи між поверхнями, що мають конічну форму. Якщо довжина конуса не перевищує 50 мм, то його обробку можна проводити врізання широким різцем. Кут нахилу ріжучої кромки різця в плані повинен відповідати куту нахилу конуса на обробленої деталі. Різцю повідомляють поперечне рух подачі.

Для зменшення спотворення утворює конічної поверхні і зменшення відхилення кута нахилу конуса необхідно встановлювати ріжучу кромку різця по осі обертання оброблюваної деталі.

Слід враховувати, що при обробці конуса різцем з ріжучої кромкою довжиною понад 15 мм можуть виникнути вібрації, рівень яких тим вище, чим більше довжина оброблюваної деталі, менше її діаметр, менше кут нахилу конуса, чим ближче розташований конус до середини деталі, чим більше виліт різця і менше міцність його закріплення. В результаті вібрацій на оброблюваної поверхні з'являються сліди і погіршується її якість. При обробці широким різцем жорстких деталей вібрації можуть бути відсутніми, але при цьому можливе зміщення різця під дією радіальної складової сили різання, що призводить до порушення настройки різця на необхідний кут нахилу. (Зсув різця залежить від режиму обробки та напрямки руху подачі.)

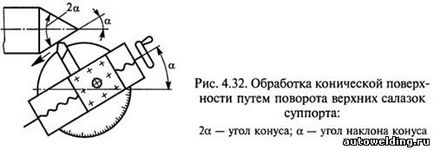

Конічні поверхні з великими ухилами можна обробляти при повороті верхніх санчат супорта з резцедержателем (рис. 4.32) на кут α, дорівнює куту нахилу оброблюваного конуса. Подача різця проводиться вручну (рукояткою переміщення верхніх санчат), що є недоліком цього методу, оскільки нерівномірність ручної подачі призводить до збільшення шорсткості обробленої поверхні. Зазначеним способом обробляють конічні поверхні, довжина яких порівнянна з довжиною ходу верхніх санчат.

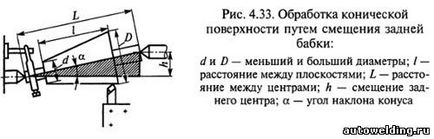

Конічну поверхню великої довжини з кутом α = 8. 10 ° можна обробляти при зміщенні задньої бабки (рис. 4.33)

При малих кутах sinα ≈ tgα

де L - відстань між центрами; D - більший діаметр; d - менший діаметр; l - відстань між площинами.

Якщо L = l, то h = (D-d) / 2.

Зсув задньої бабки визначають за шкалою, нанесеною на торці опорної плити з боку маховика, і ризик на торці корпусу задньої бабки. Ціна поділки на шкалі зазвичай 1 мм. При відсутності шкали на опорній плиті зміщення задньої бабки відраховують по лінійці, приставлена до опорній плиті.

Для забезпечення однакової конусности партії деталей, оброблюваних цим способом, необхідно, щоб розміри заготовок і їх центрових отворів мали незначні відхилення. Оскільки зсув центрів верстата викликає знос центрових отворів заготовок, рекомендується обробити конічні поверхні попередньо, потім виправити центрові отвори і після цього провести остаточну чистову обробку. Для зменшення розбивки центрових отворів і зносу центрів доцільно останні виконувати з округленими вершинами.

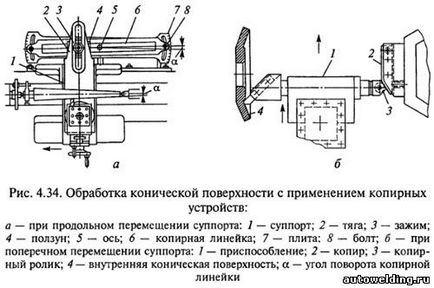

Досить поширеною є обробка конічних поверхонь із застосуванням копірних пристроїв. До станини верстата кріпиться плита 7 (рис. 4.34, а) з копірних лінійкою 6, по якій переміщається повзун 4, з'єднаний з супортом 1 верстата тягою 2 за допомогою затиску 5. Для вільного переміщення супорта в поперечному напрямку необхідно від'єднати гвинт поперечного руху подачі. При поздовжньому переміщенні супорта 1 різець отримує два руху: поздовжнє від супорта і поперечне від копірних лінійки 6. Поперечний переміщення залежить від кута повороту копірних лінійки 6 щодо осі 5 повороту. Кут повороту лінійки визначають по розподілам на плиті 7, фіксуючи лінійку болтами 8. Рух подачі різця на глибину різання виробляють рукояткою переміщення верхніх санчат супорта. Зовнішні конічні поверхні обробляють прохідними різцями.

Способи обробки внутрішніх конічних поверхонь

Обробку внутрішньої конічної поверхні 4 заготовки (рис. 4.34, б) роблять за копиру 2, встановленому в пінолі задньої бабки або в револьверної голівці верстата. У резцедержателе поперечного супорта встановлюють пристосування 1 з копірних роликом 3 і загостреним прохідним різцем. При поперечному переміщенні супорта копірних ролик 3 відповідно до профілю копіра 2 отримує поздовжнє переміщення, яке через пристосування 1 передається різцю. Внутрішні конічні поверхні обробляють розточувальними різцями.

Для отримання конічного отвору в суцільному матеріалі заготовку спочатку обробляють попередньо (свердлять, розточують), а потім остаточно (розгортають). Розгортання виконують послідовно комплектом конічних розгорток. Діаметр попередньо просвердлений отвори на 0,5. 1 мм менше заходная діаметрарозгорнення.

Якщо потрібно конічний отвір високої точності, то його перед розгортанням обробляють конічним зенкером, для чого в суцільному матеріалі свердлять отвір діаметром на 0,5 мм менше, ніж діаметр конуса, а потім застосовують зенкер. Для зменшення припуску під зенкерование іноді застосовують ступінчасті свердла різного діаметру.

Обробка центрових отворів

В деталях типу валів часто виконують центрові отвори, які використовують для подальшої токарної і шліфувальної обробки деталі і для відновлення її в процесі експлуатації. На підставі цього центрування виконують особливо ретельно.

Центрові отвори вала повинні знаходитися на одній осі і мати однакові конусні отвори на обох торцях незалежно від діаметрів кінцевих шийок вала. При невиконанні цих вимог знижується точність обробки і збільшується знос центрів і центрових отворів.

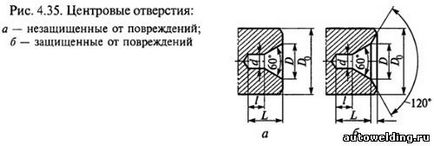

Конструкції центрових отворів наведені на рис. 4.35. Найбільшого поширення мають центрові отвори з кутом конуса 60 °. Іноді в важких валах цей кут збільшують до 75 або 90 °. Для того щоб вершина центру не впиралася в заготовку, в центрових отворах виконують циліндричні поглиблення діаметром d.

Для захисту від пошкоджень центрові отвори багаторазового використання виконують із запобіжною фаскою під кутом 120 ° (рис. 4.35, б).

Для обробки центрових отворів в невеликих заготовках застосовують різні методи. Заготівлю закріплюють в трикулачні патроні, а в піноль задньої бабки вставляють патрон з центрувальні інструментом. Центрові отвори великих розмірів обробляють спочатку циліндричним свердлом (рис. 4.36, а), а потім однозубий (рис. 4.36, б) або многозубимі (рис. 4.36, в) зенковкой. Центрові отвори діаметром 1,5. 5 мм обробляють комбінованими свердлами без запобіжної фаски (рис. 4.36, г) і із запобіжною фаскою (рис. 4.36, д).

Центрові отвори обробляють при обертається заготівлі; рух подачі центрувальними інструменту здійснюють вручну (від маховика задньої бабки). Торець, у якому обробляють центровий отвір, попередньо підрізають різцем.

Необхідний розмір центрового отвору визначають по поглибленню центрувальними інструменту, використовуючи лімб маховика задньої бабки або шкалу пиноли. Для забезпечення співвісності центрових отворів деталь попередньо розмічають, а довгі деталі при зацентровке підтримують люнетом.

Центрові отвори розмічають за допомогою кутника.

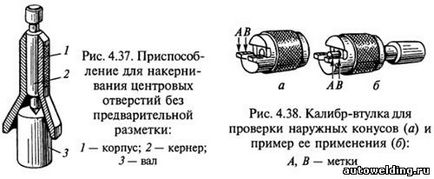

Після розмітки виробляють накерніванія центрового отвори. Якщо діаметр шийки вала не перевищує 40 мм, то можна робити накерніванія центрового отвори без попередньої розмітки за допомогою пристосування, показаного на рис. 4.37. Корпус 1 пристосування встановлюють лівою рукою на торці вала 3 і ударом молотка по Кернера 2 намічають центр отвору.

Якщо в процесі роботи конічні поверхні центрових отворів були пошкоджені або нерівномірно зношені, то допускається їх виправлення різцем. В цьому випадку верхню каретку супорта повертають на кут конуса.

Контроль конічних поверхонь

Конусность зовнішніх поверхонь вимірюють шаблоном або універсальним кутоміром. Для більш точних вимірювань застосовують калібри-втулки (рис. 4.38), за допомогою яких перевіряють не тільки кут конуса, але і його діаметри. На оброблену поверхню конуса олівцем наносять дві-три ризики, потім на вимірюваний конус надягають калібр-втулку, злегка натискаючи на неї і повертаючи її уздовж осі. При правильно виконаному конусі всі ризики стираються, а кінець конічної деталі знаходиться між мітками А і В.

При вимірі конічних отворів застосовують калібр-пробку. Правильність обробки конічного отвору визначається (як і при вимірюванні зовнішніх конусів) взаємним прилеганием поверхонь деталі і калібру-пробки. Якщо тонкий шар фарби, нанесений на калібр-пробку, зітреться у малого діаметра, то кут конуса в деталі великий, а якщо у великого діаметра - кут малий.