Сварка бронз. Бронзи - це сплави міді з іншими елементами-оловом, кремнієм, марганцем, фосфором, берилієм і ін. По найменуванню основного легуючого елемента їх називають оловяністие (від 3 до 14% олова), крем'яні, фосфористі і ін.

Зварювання бронзи застосовують при ремонті, виправленні шлюбу лиття або механічної обробки, а також при наплавленні. Бронзові деталі можна зварити з попереднім підігрівом до 350-400 ° С (великих виробів 500-600 ° С) і без нього. міцність

бронзи при високих температурах знижується, тому деталь перед зварюванням слід ретельно закріплювати, щоб не пошкодити її в результаті поштовхів і ударів.

Після зварювання литі бронзові деталі піддають відпалу нагріванням до 600-700 ° С з витримкою при цій температурі 3-5 ч. Нагрівання виливків з температури 200 ° С проводиться зі швидкістю не більше 100 град / ч. Для відповідальних виливків з високооловяністих бронз, що піддаються знакозмінних навантажень і ударів, застосовують отжиг при 750 ° С і подальшу загартування при 600-650 ° С. прокатати бронзу проковують в холодному стані для підвищення щільності і міцності металу шва.

При швидкому нагріванні і наступному також швидкому охолодженні оловяністих бронз на поверхні деталі виділяються включення крихкого сплаву, багатого оловом, що різко знижує міцність деталі і може стати причиною її руйнування.

Дугове зварювання бронз проводиться металевим або вугільним електродом в нижньому положенні.

При зварюванні вугільним електродом застосовують постійний струм прямої полярності; величина струму 25-35 а на 1 мм діаметра електрода, який беруть рівним від 5 до 12 мм (зазвичай 6-8 мм), напруга дуги 40-45 в, довжина дуги 20-26 мм. При зварюванні алюмінієвих бронз слід застосовувати флюси, активні щодо окису алюмінію (А12 0З), наприклад флюс ВАМИ (табл. 29). Флюсом покривають присадний пруток, як обмазкою. Для видалення оксидів з ванни електродом і прутком роблять поперечні зигзагоподібні руху. Рекомендується застосовувати попередній підігрів до 300-350 ° С для підвищення якості зварювання.

Для зварювання оловянистой бронзи беруть прутки складу: 8% цинку, 3% олова, 6% свинцю, 0,2% фосфору, 0,3% нікелю, 0,3% заліза, решта - мідь. Для інших бронз використовують пруток того ж складу, що й основний метал. Тимчасовий опір наплавленого металу при зварюванні вугільним електродом становить: оловяністих і кременистих бронз - 35-40 кгс / см 2. алюмінієвих бронз - 40-45 кгс / см 2.

Сварка бронз металічним електродом знаходить широке застосування. Кращі результати дає зварка на постійному струмі зворотної полярності; величина струму 30-40 а На 1 мм діаметра електрода. При використанні змінного струму для підвищення стійкості горіння дуги підвищують величину струму до 75-80 а на 1 мм діаметра електрода або застосовують осцилятор.

Електродний дріт береться того ж складу, що й основний метал. Для більшості марок ливарних бронз, якщо це допускається вимогами щодо міцності і корозійної стійкості, застосовують електроди з бронзи марки Бр.КМцЗ-1 (3% кремнію, 1% марганцю, інше - мідь). Зварювання алюмінієвих бронз виконують електродами з бронз, що містять 10% алюмінію і 3-5% заліза. При зварюванні алюмінієвих бронз складність

ного складу гарні результати дають електроди з додатковим легуванням нікелем або марганцем. Марганець зменшує можливість появи тріщин при зварюванні.

При зварюванні бронз застосовують покриття різних складів (див. Табл. 28).

ного складу гарні результати дають електроди з додатковим легуванням нікелем або марганцем. Марганець зменшує можливість появи тріщин при зварюванні.

При зварюванні бронз застосовують покриття різних складів (див. Табл. 28).

Для зварювання прокатаних нікелевих бронз використовують покриття складу: феромарганець - 28%, феросиліцій - 41%, польовий шпат - 28%, магнезія -3%. Зазвичай нікелева бронза товщиною до 6 мм зварюється електродами діаметром 3,4 і 5 мм, струмом 25-35 а / мм діаметра електрода.

Зварювання бронзи Бр.Мц5 виробляють мідними електродами з покриттям «Комсомолець-100» при попередньому підігріві до 400-500 ° С.

Зварювання бронз ведуть без перерв в один шар. Електрод тримають майже перпендикулярно до поверхні металу. Для кращого видалення газів електродом роблять зигзагоподібні руху. Для отримання максимальної висоти наплавлення її ведуть з попередньою заформовкой місця наплавлення при нахилі до 15 град до горизонталі. Режим уточнюють шляхом зварювання зразків. При зварюванні без підігріву застосовують більший струм.

При правильному виконанні зварювання бронз плавкими металевими електродами механічні властивості металу шва виходять, приблизно, рівними (або трохи нижче) властивостями основного металу.

Для прокатаних бронз малої товщини найкращі результати дає зварка в аргоні неплавким вольфрамовим електродом.

Газове зварювання бронзи застосовують при ремонті литих деталей і наплавленні поверхонь тертя. У разі необхідності зварювання ведуть з підігрівом до 450 ° С для попередження появи тріщин. Зварювальне полум'я має бути відновлювальним,

Термічна обробка бронз після газового зварювання виконується на режимах, застосовуваних для термообробки бронз тих же. марок після дугового зварювання.

При газовому зварюванні бронз міцність зварного з'єднання отримують рівний 80-100% міцності основного металу.

Сварка латуні. Латунь представляє сплав міді з цинком, який має температуру плавлення 1060-1100 ° С. При дугового зварювання відбувається інтенсивне випаровування цинку з латуні, а також поглинання розплавленим металом водню, який не встигає виділитися при застиганні рідкого металу, в результаті чого утворюються газові бульбашки і пори .

Водень потрапляє в рідкий метал з покриття або флюсу.

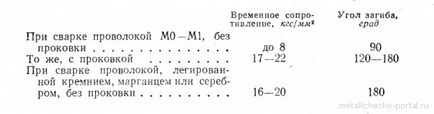

При дугового зварювання латуні металічним електродом застосовують постійний струм прямої полярності. Сварка ведеться в нижньому положенні короткою дугою. Струм для електроду діаметром 5 мм береться 250-275 а. Зварювання виконують зі швидкістю не менше 0,3-0,4 м / хв. Після зварювання шов проковують, а потім отжигают при 600-650 ° С. Якщо в латуні міститься міді менше 60%, то її проковують при температурі 650 ° С, якщо більше 60%, то в холодному стані. Латунь слід зварювати в один шар, так як багатошарова зварка приводить до тріщин.

Як електрод використовується дріт з латуні складу: 38,5-42,5%) Цинку, 4-5% марганцю, 0,5% алюмінію, 0,5 1,5% заліза, 1% інших домішок, решта - мідь . Покриття складається з 30% марганцевої руди, 30% титанового концентрату, 15% феромарганцю, 20% крейди, 5% сірчанокислого калію, 35% рідкого скла - до ваги сухих частин обмазки. Покриття наноситься шаром 0,2-0,3 мм. Після затвердіння покриття на нього наносять шар флюсу товщиною 0,9-1,1 мм. Як флюс застосовують борний шлак, замішаний на рідкому склі.

При зварюванні латуні вугільним електродом використовують такі ж флюси і режими, як і при зварюванні міді.

Хороші результати дає зварка латуні вугільної дугою дротом ЛЦМ-40-4,5, що містить 40% цинку і 4,5% марганцю. Як флюс застосовують борний шлак або прокаленную

Латуні важко піддаються дугового зварювання, тому їх зазвичай зварюють газовим зварюванням. Для зменшення випаровування цинку зварювання латуні ведуть окислювальним полум'ям з надлишком кисню 30-40%, т. Е. На 1 м 3 ацетилену в пальник подається 1,3- 1,4 м 3 кисню. У цьому випадку на поверхні зварювальної ванни утворюється рідка плівка окису цинку, яка зменшує його випаровування. Надлишок кисню окисляє основну частину водню полум'я, внаслідок чого поглинання водню рідким металом зменшується.

Для видалення оксидів міді і цинку використовують флюси того ж складу, що і при зварюванні міді.

Як флюс найчастіше застосовують прокаленную буру, яку розводять водою і у вигляді пасти наносять пензлем на кромки металу. Від випаровування цинку добре захищає також флюс з 20% прокаленной бури і 80% борної кислоти.

Краї латуні перед зварюванням зачищають до блиску шкіркою, напилком або металевою щіткою. Якщо на поверхні є шар окислів, то латунь травлять в 10% -ому розчині азотної кислоти, а потім ретельно промивають гарячою водою. Кромки скошують під таким же кутом, як при зварюванні стали. Тому і потужність полум'я повинна бути такою ж, як при зварюванні сталі-100-120 дм 3 / год ацетилену на 1 мм товщини листа.

З метою зменшення випаровування цинку і поглинання металом водню кінець ядра полум'я повинен знаходитися від зварюваного металу на відстані в 2-3 рази більше, ніж при зварюванні стали. Полум'я при цьому слід направляти на зварювальний дріт, яку тримають під кутом 90 ° до осі мундштука. Кінець дроту час від часу занурюють у флюс, який підсипають також в зварювальну ванну і на краю шва. Сварка виконується швидко.

ВНІІАвтогенмаш розробив для зварювання латуні присадні дріт марки ЛК62-05, що містить 60,5-63,5% міді, 0,3-0,7% кремнію, інше - цинк. Кремній в дроті є розкислювачем, що зменшує окислення і випаровування цинку. Як флюс при зварюванні цієї дротом застосовують прокаленную буру. Сварка дротом ЛК62-05 забезпечує чистоту зварювальної ванни, щільний безпористого шов і мале виділення парів цинку. Полум'я застосовують окисне з надлишком 30- 40% кисню в суміші.

Для зварювання латуні Л62, JI68 і інших ВНІІАвтогенмашем розроблена також самофлюсуючі присадний дріт ЛКБ062-02-004-05, що містить: 60,5-63,5% міді, 0,15-0,2% кремнію, 0,03-0, 07% бору, 0,4-0,6% олова, решта цинк. Що входить до складу дроту бор виконує функцію флюсу, внаслідок чого при зварюванні латуні цієї дротом втрати цинку практично відсутні, а продуктивність підвищується. Застосування флюсу в даному випадку не потрібно.

Для підвищення щільності і міцності шов після зварювання іноді проковують, загладжуючи посилення врівень з основним металом. Проковування ведуть в холодному або нагрітому стані, в залежності від вмісту міді в латуні.

Для додання металу шва дрібнозернистої структури і знищення впливу наклепу шов після проковки отжигают при 600-650 ° С, а потім повільно охолоджують. Відпал при температурі понад 650 ° С не допускається, так як при такій температурі можливе часткове випаровування цинку. Застосовують також отжиг при температурі 260-280 ° С, який не змінює структури металу, але знищує залишкові внутрішні напруження в латуні, що оберігає її від подальшого розтріскування.

Виділяються при зварюванні латуні білі пари окису цинку шкідливі для організму людини. Тому при зварюванні латуні звичайним дротом слід користуватися захисною маскою (респіратором), а також встановлювати близько зварювального поста місцеві вентиляційні відсмоктувачі. Допустима концентрація цинку не повинна перевищувати 0,005 мг / дм 3.

Найкращі результати дає зварка латуні під флюсом БМ-1, розробленим ВНІІАвтогенмашем, і представляє суміш з 25% метилового спирту (СНзОН) і 75% метілбората [В (СН3 0) 3]. Ацетилен пропускається через цю рідину, що заповнює спеціальну посудину - флюсоживильника, де насичується парами флюсу і далі йде в пальник. Пари флюсу потрапляють в зварювальне полум'я, в якому метілборат згорає по реакції:

Борний ангідрид В2 03 утворює в полум'ї летючу борну кислоту (Н2 В03), яка осідає на виробі і знову розкладається, утворюючи борний ангідрид, є флюс речовиною. Що міститься в флюсом рідини метиловий спирт повністю згорає в полум'ї, не даючи жодних шкідливих для процесу зварювання з'єднань. Витрата флюсу БМ-1 для отримання наплавленого металу хорошої якості становить близько 70 г на 1 м 3 ацетилену.

Сварка латуні із застосуванням флюсу БМ-1 дозволяє значно підвищити продуктивність, робить процес майже нешкідливим для зварника, забезпечує отримання чистого, щільного безпористого металу шва без проковки, з тимчасовим опором до 38 кгс / мм 2. кутом загину 180 °, ударною в'язкістю 15 кгс -м / см 2.

Флюс БМ-1 придатний для зварювання латуней всіх марок, дротом як містить, так і не містить кремній. Полум'я при зварюванні з флюсом БМ-1 може мати надлишок кисню від 10 до 40%.

При газовій наплавленні латуні на сталеві деталі з метою підвищення їх стійкості хороші результати дає застосування пропан-бутан-кисневого полум'я. Наплавлення проводять з попереднім підігрівом деталі до 700-800 ° С, латунню ЛЖМц59-1-1 із застосуванням флюсу з 50% бури і 50% борної кислоти. При цьому вигоряння цинку не перевищує 2%. Межа міцності наплавленого металу дорівнює 36 кгс / мм 2. кут загину 180 °, ударна в'язкість 7 кгс-м / см 2. Зменшується пористість наплавлення і підвищується продуктивність в порівнянні з наплавленням ацетилено-кисневим полум'ям.