За змістом жиру кукурудза стоїть на першому місці серед зернових культур.

Способи виділення зародка. У промисловості відомо три способи відділення зародка кукурудзи:

Ці способи не дозволяють отримувати зерновий кукурудзяний зародок в чистому вигляді. Мокрий спосіб відділення застосовується головним чином на крахмало-патокових підприємствах, сухий спосіб виділення зародка кукурудзи застосовується на млинах при виробленні кукурудзяної муки і крупи і на харчових комбінатах - при виробленні кукурудзяних пластівців.

При переробці кукурудзи сухим способом виділяється близько 70% зародка.

Кукурудзяний зародок, що виділяється вологим способом, містить жиру в перерахунку на суху речовину 55%, а виділяється сухим способом - до 25-35%. Однак олію та макуху кукурудзяного зародка, виділеного сухим способом, краще за якістю, так як корисні речовини, в тому числі і фізіологічно цінні, зберігаються в ньому більш повно, ніж при виділенні зародка вологим способом.

Необхідно підкреслити, що наявність жиру в кукурудзяній муці, крупі або пластівців призводить до швидкого псування їх (прогорканию), тому максимальне відділення зародка повинно різко поліпшити якість продуктів і запобігти їх псуванню.

Найбільш повне виділення зародка з кукурудзи дозволяє збільшити ресурси сировини для виробництва масла.

Внаслідок великого вмісту ендосперму і низького відсотка жиру в зародку при сухому способі його виділення виробництво масла пресовим способом із зародка кукурудзи дуже ускладнене, оскільки масло погано віджимається. Більш раціонально тому вилучення олії із зародка кукурудзи екстракційним способом. Однак наявність в зародку великої кількості крохмалю може привести до його клейстеризації, що може викликати ускладнення в технологічному процесі виробництва. Для вилучення олії пресовим способом із зародка при сухому методі його виділення потрібно розробити ефективний спосіб його отримання з мінімальною кількістю домішок.

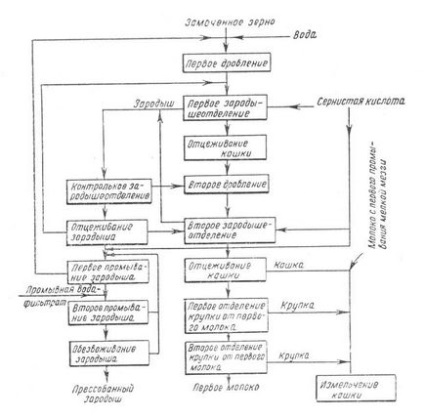

Мал. 1. Технологічна схема мокрого відділення (виділення) кукурудзяного зародка від зерна.

При мокрому способі відділення зародка на крахмало-патокових заводах кукурудзяне зерно піддається при замочку тривалому впливу слабкого водного розчину сірчистої кислоти і потім води.

В процесі замочки зародок стає пружно-еластичним і його зв'язок з зерном слабшає. Для звільнення зародка в схемі крохмального виробництва передбачено дворазове дроблення зерна з відділенням звільненого зародка. Схема виділення кукурудзяного зародка дана на рис. 1.

При першому дробленні виділяється до 85% всього одержуваного зародка, при другому - 15%. Зародок виділяється в зародишеотделітелях, принцип роботи яких заснований на різниці в питомій вазі кашки і зародка.

Хімічний склад кукурудзяного зародка при мокрому способі його виділення (в% на суху речовину):

У процесі виділення зародка відбуваються фізико-хімічні зміни, які погіршують якість кукурудзяного зародка і масла і особливо фізіологічно цінних речовин - вітамінів і фосфатидів. Одним з відбуваються при цьому є екстракція з зародка розчинних білків, вуглеводів та інших речовин, всього до 35%. За рахунок цього відбувається збіднення зародка білками типу альбумінів і глобулінів і збагачення його жиром. Оліїстість кукурудзяного зародка зростає з 30-37% (ботанічна) в середньому до 55% на суху речовину.

На існуючих крохмальних заводах кукурудзяний зародок піддається сушінню до вологості 0,9-1,5% відходять димовими газами котельні в обертових сушарках при температурі теплоносія 350-450 ° С. У процесі сушіння димовими газами котельні від спалювання мазуту (на Беслановском маїсові комбінаті БМК), торфу і дров (на Ярославському) або стрижнів кукурудзяних качанів (на Кабардинському крохмальної заводі) зародок забруднюється і змінюється його колір від нормального блідо-жовтого до сірого і нерідко чорного . Одночасно цінні складові речовини зародка (білки, вітаміни і фосфатиди) піддаються значній денатурації, в результаті чого якість кукурудзяного зародка погіршується. Це пояснюється тим, що кукурудзяний зародок позбавлений захисної оболонки, і що міститься в ньому масло в процесі сушіння при високих температурах легко окислюється. При цьому значно погіршується його запах. Для запобігання окислення і збереження в маслі фізіологічних цінних речовин - вітамінів і фосфатидів - сушку зародка необхідно проводити при температурі теплоносія не вище 90 ° С. У цьому випадку зберігаються також фізіологічно цінні речовини макухи - важливого концентрованого корму.

За кордоном, і зокрема в США, сушка зародка проводиться зазвичай послідовно в двох обертових барабанних сушарках, що обігріваються паром. На деяких заводах застосовуються вакуум-сушарки.

У 1958 році на Беслановском маїсові комбінаті БМК були проведені досліди по сушці кукурудзяного зародка в періодично діючої барабанної вакуум-сушарці.

У процесі сушіння температура зародка підвищувалася від 20-23 до 85-93 ° С, а вологість його зменшувалася з 60,3-61,2 до 1,72-2,60%. Висушена зародок мав природну світле забарвлення, його об'ємна вага виявився вищим об'ємного ваги зародка, висушеного димовими газами, на 38%.

Отримане масло мало більш темне забарвлення, ніж масло з зародка, висушеного димовими газами. За смаком і запахом масло з зародка вакуумної сушки значно краще, ніж із зародка, висушеного димовими газами.

Періодична робота вакуум-сушарки викликає деяке охолодження зародка під час вивантаження.

При висушуванні зародка потоком теплоносія відділяється частина пелюстки, який зазвичай використовується для виробництва корму.

На кукурудзяно-переробному крохмальної комбінаті в Пхеньяні (Північна Корея) продуктивністю 180 тонн товарної кукурудзи на добу зародок після зневоднення на шнекових пресах висушують в паровій сушарці від вологості 48-50% до вологості 1,8%. Висушена зародок після відділення пелеви направляється для переробки на масло в масло-цех.

За даними А. Novak тисячі дев'ятсот шістьдесят-одна при переробці очищеної кукурудзи з неї витягують зародок - приблизно 7% до ваги кукурудзи. Зародок сушать і очищають за наступною схемою (рис 78).

Вологі зародки подають шнеком 1 в сушарку 2 - обертається трубчастий барабан, що обігрівається парою. Після висушування до вологості 3% зародки пневмотранспортом 3 подаються в повітряний сепаратор 4, де їх очищають від домішок.

Висушені зародки мають приблизно наступний склад:

інші речовини. 4

У Росії в найближчі роки при будівництві нових кукурудзяно-крохмальних комбінатів передбачено застосування парових сушарок для сушіння зародка, що значно поліпшить режим сушіння і якість виробленого масла.

Порівняльні показники виходу і вмісту жиру в зародку при різних способах його виділення наводяться в таблиці.

Вилучено зародка в% до всього зародку

1. Паронян В.Х. та ін. Технологія жирів і жирозамінників М. Легка та харчова промисловість, 1982 - 350 с.

2. Паронян В.Х. Новокшонов Ю.І. Моделювання та оптимізація процесів рафінації жирів. М. Агропромиздат, 1985 - 224 с.

3. Товбін І.М. Фаніев Г.Г. Рафінація жирів. М. Харчова промисловість, 1977 - 235 с.

4. Шмідт A.A. Аскіназі А.І. Метод вибору оптимальної концентрації лужного розчину при нейтралізації. -Рефератівний збірник «Масложирова пром.» М. 1978, №5. з 1-3.

5. Шмідт A.A. Теоретичні основи рафінації та дезодорації олій -М. Піщепроміздат, 1960 339 с.

6. Н.С. Камінський, Н.С. Арутюнян. Нейтралізація рослинних масел і жирів в лужному середовищі. М. ЦНІІТЕІпіщепром, 1968 34с.

7. Паронян В.Х. та ін Спосіб гідратації рослинних масел. // Патент СРСР № 1373722-1989г.

11. Арутюнян Н.С. та ін. Технологія переробки жирів М. Піщепроміздат, 199-450 с.

13. Арутюнян Н.С. Коріння Є.П. Фосфоліпіди рослинних масел. Агропромиздат, 1986 р

14. Арутюнян Н.С. Склад і властивості фосфоліпідів соняшникової олії. Олійно-жирова промисловість, 19745, №3; с. 11-15.

15. Койфман Т.М. Волотовская С.Н. Фальк Є.Ю. Про взаємодію фосфорної кислоти з фосфоліпідами лляної олії. Олійно-жирова промисловість, 1978, №3, с. 20-23

16. Янічек. Окислювальні процеси зміна ліпідів в харчових продуктах при зберіганні і переробки М.: ЦНІІТЕІ1Ш, 1976-56 с.

18. Тютюнників Б.Н. Хімія жирів М. Харчова промисловість, 1968-627 с.

20. Крентковская О.Я. Котельников Б.П. та ін. Модифікація восків за допомогою гідроксидів металів // Олійно-жирова промисловість -1983 №12 з: 18-20

25. Шмідт А.А. та ін. Адсорбційна рафінація рослинних масел // ЦНІІТЕІПІЩЕПРОМ -1975 45с.

26. Вукар Н.К. Теоретичні основи активації і механізму дії природних сорбентів. М. Харчова пром. 1973 стр. 125-154, 245-257.

27. Стерлин Б.Я. та ін. Характеристика промислових партій асканіта. «Олійно-жирова промисловість», 1974, №10 стор. 13-15

28. Волотовская С.Н. Стерлин Б .Я. Очищення касторової олії в місцелли. «Олійно-жирова промисловість», 1972, №10, стор. 20

29. Ключкин В.В. Уманська А.М. Утворення забарвлених сполук при адсорбційної рафінації соєвого масла. «Олійно-жирова промисловість», 1973, №10 стор. 15-16

30. Лукін В.Д. Адсорбційні процеси в хімічній промисловості «Хімічна промисловість», 1973

31. Лур'є А.А. Сорбенти і хроматографічні носії М. 1972:

32. Гавриленко І.В. Безуглов І: Е. Отримання екстракційного бавовняного масла: // Олійно-жирова промисловість 1954 №8

33. Шмідт А.А. Паронян В.Х. та ін. Спосіб очищення масел, жирів і жирних кислот // Патент.СССР № 491688 -1973.

39. Застосування оброблених підставами неорганічних пористих адсорбентів для видалення забруднень. // Патент США № 5252762:

41. Topallar H; Bleaching kinetics of susflowerseed oil. // J: Amer. Oil Chem. 2998 №4 pp. 531-533

42. Арутюнян H.C. Арішева E.A, Янова Л: І. Лабораторний практикум; за технологією переробки жирів. Mi: Легка і харчова промисловість, 1893. - 150 с.

43. Тютюнників Б.Н: і ін. Про гидроперекиси як джерела утворення альдегідів. обумовлюють запах саломаса. // Масложирова; промисловість одна тисяча дев'ятсот сімдесят дві №10 с. 17-19

44. Тютгошшков Б.Н. Гречишникова Л.П. Про склад летких речовин, які обумовлюють запах соняшникової саломаса. // Маслобойно-жирова промисловість. 1958 р № 6 с. 14-16

45. Chahine М. та ін. Positional isomers formed during the hydropenation of cottonsee oil./J. Amer.Oil Chem Soc. 1958 №8 p 396

46. Ycoritala S. Selective hidrogenation of soybean oil: / Yaocs-1980 №1

47. Затуловська К.Ф. Шмідт A.A. і ін. Вплив параметрів процесу гідрогенізації жирів на накопичення і склад одорірующіх речовин: // ЦІНТіПіщепром 1964 - №2 - с. 34

48. Сійрце Е.К. Маккал В.Я. Дистиляція Л. Хімія - 1971- с. 216

50. Арутюнян H.C. Коріння Є.П. та ін. Змішувач-коагулятор для гідратації рослинних масел // Патент України № 1833633

56. Маркман А.Л. Глушенкова А.І. Окислювальні процеси в харчових жирах. М. Харчова промисловість, 1963. 50с.

57. Ребиндер П.А. Поверхневі і об'ємні властивості розчинів поверхнево-активних речовин // Науковий журнал ВХО ім. Д.І. Менделєєва, 1966, т.11, в.4, с. 362.

58. Козин Н.І. Хімія і товарознавство харчових продуктів. М. Госгоргіздат, 1956.195 с.

59. Петров Н. Голланд Б. Підвищення стійкості жирів і жировмісних продуктів. М. Піщепроміхдат, 1958. 100с.

62. Волотовская С.Н. Рафінація висококислотних соняшникової олії. -Праці ВНИИЖ, 1971, вип. 28, с. 230-237

63. Шмідт А.А. Аскіназі А.І. Губман І.І. Левінсон С.З. Адсорбційна рафінація рослинних масел. М. ЦНІІТЕІПіщепром, 1975. - 47с.

67. Hoffman I. Qualities et rendiments obtenus lors du raffinage des huiles comestibles. Oleagineaux, 1974, vol. 29. №10, p. 470-475

70. Prjos J.N. Bogdanos J.M. Welsh, W.A. Dual Phase adsorption and treatment of glyceride oils // Заявка США№ 5336794

72. Герасименко E.O. Коріння Є.П. та ін. Спосіб дезодорації олій і жирів // Патент Росії №2100427

78. Еммануель H.M. Стенограма науково-технічної наради по окислювальним процесам: М. Піщепроміздат, 1958

79. Лясковська Ю.Н. Паульская В.І. Стенограма науково-технічної наради по окислювальним процесам. М. Піщепроміздат, 1958

81. Лебедєва З.К. Методи захисту жирів від окислювальних процесів: // Збірник «Шляхи поліпшення якості та розширення асортименту продукції МЖП» Ленінград - 1959, с. 308

84. Сиркін F.E. Сучасні методи рафінації жирів. М. ЦНІІТЕІПіщепром, 1971. - 85с.

94. Шмідт A.A. Дослідження летючих карбонільних сполук в соняшниковій олії до і після дезодорації. // Олійно-жирова промисловість, 1970, № 7-8

96. ЮО.Тросько У.И. Дергаусов В.І. Горшкова JI.M. Досвід Італії в розробці технології та обладнання для масложирової промисловості. М. ЦНІІТЕІПіщепром, 1981. - 34с.

118. Спосіб гідратації рослинних масел // Патент Великобританії № +1359186,1974

119. Watking A. Flavor nomenclature and standards committee //. Amer. Oil Chem. Soc. -1982 Vol.59 № 2 - pp. 116-120

120. Губман І.І. Аскіназі А.І. Калашева H.A. та ін. Балова оцінка дезодорованих масел. - Л. ВНИИЖ, 1988, с. 3-7

124. Леонтіївський К.Є. і ін. Про вплив ПАР на вихід олії при пресуванні // Олійно-жирова промисловість, 1962, №10, с. 25

125. Тарасов В.Є. і ін. Підготовка маслосодержащих матеріалів до вилучення олії. // Масложирова пром. 1985, №11, с. 27

126. Клейтон В. Емульсії, їх теорія і технічне застосування. Л. Хімія, 1950. 250с.

127. ШерманН.Емульсіі.-Л. Хімія, 1972. 175с.

129. Керівництво по методах дослідження, технологічного контролю і обліку виробництва в олійно-жировій промишленності7 під ред. В.П. Рожехіна. Л. ВНИИЖ, 1967. т.1

130. Керівництво за технологією отримання та переробки рослинних масел і жирів / під ред.А.Г. Сергєєва. Л. ВНИИЖ, 1982, В.З, т.6 • аекономіческого ефекту від використання розробленої Кругловим C.B. технології рафінації соняшникової олії

Кількість нейтрального жиру, що міститься в соапсток при рафінації 1 тонни соняшникової олії за новою технологією, становить 4 кг.

Кількість нейтрального жиру, що міститься в соапсток при рафінації 1 тонни соняшникової олії за базовою (діючої) технології становить 10 кг.

Економія нейтрального жиру в соапсток при рафінації тонни соняшникової олії за новою технологією становить: 10 4 = 6 кг.

Витрати на реагент складають: 80 руб / т масла при рафінації.

Економія за рахунок скорочення кількості нейтрального жиру в соапсток становить: 16 тис. Руб. х 6 кг = 96 тис. руб. / кг або 96 руб / т.

Економічний ефект від впровадження процесу рафінації соняшникової олії за новою технологією при продуктивності 150 тис. Тонн в рік складе: Е = (96-80) * 150000 = 2,4 млн. Руб.1. акт випробувань

Технологічний процес виробництва емульсійного продукту здійснюється періодичним способом і складається з наступних операцій: сировина і підготовка компонентів рецептури: приготування емульсійної продукта.1. Сировина.

Для виробництва емульсійного продукту застосовується наступне сировину:

Харчові рослинні олії, піддані повної рафінації: - соняшникова олія по ТУ 9141-002-40182790-99; - соєва олія по ГОСТ 7825-76; - лляне масло по ТУ 10-04009 66671-326-92. Яєчний порошок по ГОСТ 2858.

Молоко сухе знежирене розпилювальне по ГОСТ 10970. Цукор-пісок по ОСТ 21-94.

Сіль кухонна по ГОСТ 13830, сорт «Екстра». Натрій двовуглекислий по ГОСТ 2156, перший і другий сорти. Кислота лимонна по ГОСТ 6968. 30% -ва суспензія бета-каротину. 10% -ний розчин вітаміну Е. лактилат Е 481.

Каротин мікробіологічний по ТУ 64-6-149-80. Вода питна по ГОСТ 28 74, СанПин 2.3.560-96.

Сухе молоко просівають на ситах, зважують відповідно до рецептури: Готують розчин сухого молока з додаванням соди, отриману суміш пастеризують при температурі 85 ± 2 ° С в: протягом 20 хвилин.

Цукровий пісок зважують відповідно до рецептури, розчиняють у воді і • пастеризують при температурі 85 ± 2 ° С протягом 20 хвилин.

Яєчний порошок просівають на ситах, розчиняють у воді і: пастеризують при температурі 65 ± 2 ° С протягом 20 хвилин.

Готують 10% -ний розчин: лимонної кислоти, куди вводять рецептурну кількість солі.

Розчин бета-каротину готується з 30% -ної суспензії бета-каротину.

Розчин а-токоферолу готується з 10% ного вітаміну Е.

Приготування емульсійного продукту

У змішувач із пристроєм? по черзі подають пастеризований розчин сухого молока, соду, цукор, ІаКМЦ:

Процес гомогенізації емульсії можна поєднувати з процесом емульгування; масла або починати його після отримання «грубої» емульсії

Основним критерієм при цьому є якість одержуваної емульсії, яка характеризується стійкістю емульсії і консистенцією (в'язкістю).

Зав. кафедрою ТПП д.т.н. професор

Зам.зав. кафедрою ТПП к.т.н. профессор1. Д.х.н. професор

К.е.н. доцент кафедри ТПП1. В.Х. Паронян

О.С. Восканян Є.В. Грузінов1. Н.М. Скрябіна1. ДОВІДКА