Матеріали прокладок: прокладки гумові, паронітові прокладки ПОН

Для виготовлення прокладок застосовуються як неметалеві матеріали, так і метали. Металеві прокладки використовуються для відповідальних об'єктів у важких умов роботи арматури (високої температури, високого тиску і т. Д.), Але вони вимагають значно більших зусиль затяжки з'єднання, ніж м'які прокладки.

Неметалеві матеріали. Гума є найбільш придатним матеріалом для ущільнення рознімних з'єднань. Вона еластична, вимагає невеликих зусиль затяжки ущільнень, практично непроникна для рідин і газів. Гума застосовується до температури 50 ° С, а теплостійка гума - до 140 ° С.

Для прокладок зазвичай застосовується листова технічна гума по ГОСТ 7338-65 без тканинних прошарків, так як при наявності прошарків іноді створюється протікання середовища через волокна прошарку. По твердості гуму под¬разделяют на м'яку, середньої твердості і тверду. Існує п'ять типів гуми: маслобензостойкая (марки А, Б і В залежно від ступеня стійкості), кислотолугостійкі, теплостійка, морозостійка і харчова.

Прокладки з целюлозного матеріалу в верхньому картону широко використовуються в арматурі для пара низького тиску і води при робочій температурі tp <120° С и рабочем давлении Pp до 0,6 МПа, для масла при tp <80° С и Pр <4 МПа и в других случаях. Применяется картон водонепроницаемый и прокладочный (пропитанный), последний используется и для нефтепродуктов при tр <= 85° С и рр <0,6 МПа. Для картона допускается контактное давление не более 55 МПа. Для высоких температур целлюлозный картон не пригоден, так как обугливается.

Фібра листова (Флак) являє собою папір або целюлозу, оброблену хлористим цинком і потім каландроване. Застосовується для прокладок в арматурі при температурі до 100 ° С. Використовується при роботі на гасі, бензині, мастилі, кисні і углекислоте. Коефіцієнт тертя між фіброю і сухий сталлю μ = 0,33.

Азбест як матеріал прокладки використовується в арматурі при підвищених і високих температурах. Матеріал мінерального походження в техніці використовується після переробки у вигляді листового картону пли шнура. При 500 ° С міцність азбесту знижується на 33%, а при 600 ° С - на 77%. До лугів азбест стійкий, до кислот стійкий антофілія-азбест.

Азбестовий непропнтанний картон має пухке будова, низьку міцність, в.о. високу жаростійкість, використовується для арматури, що працює при температурі до 600 ° С; засувок для гарячого дуття, генераторних і димових газів і для іншої арматури, що не працює на рідини. Просочений натуральною оліфою азбестовий картон може бути використаний для нафтопродуктів при тиску до 0,6 МПа і температурі tp <180° С, однако замена его при смене прокладок или ремонте арматуры затруднена, так как он прилипает к металлическим поверхностям. Для уплотнения средних фланцев газовых больших задвижек используется также асбестовый шнур, который укладывается спиралью на поверхности фланца, предварительно смазанной техническим вазелином. Кроме того, для прокладок используются специальные ткани с пряжей из мягкой латунной или никелевой проволоки. Изготовляют также комбинированные прокладки из колец различной формы и сечений, сердцевина которых выполняется из асбеста, а облицовка из тонкого металлического или пластмассового листа. Такие прокладки имеют хорошие эксплуатационные свойства, но сложны в изготовлении.

Листовий пароніт (ГОСТ 481-71) виготовляється з суміші азбестових волокон (60-70%), розчинника, каучуку (12-15%), мінеральних наповнювачів (15-18%) і сірки (1,5-2,0%) шляхом вулканізації і вальцювання під великим тиском. Теплостійкість паронита залежить від кількості в ньому гуми.

Пароніт є універсальним прокладним матеріалом і використовується в арматурі для насиченого і перегрітого пара, гарячих газів і повітря, розчинів лугів і слабких розчинів кислот, аміаку, масел і нафтопродуктів при температурі до 450 ° С. Коефіцієнт тертя паронита по металу μ = 0,5. Пружність паронита невелика. При контактному тиску понад 32 МПа все нещільності в матеріалі усуваються. Релаксація напружень в період, найближчий після затяжки, значна. Після обтиску при контактному тиску 70 МПа герметичність з'єднання зберігається і при контактному тиску на прокладці, що дорівнює робочому. Найбільше допустиме контактне тиск на пароніт 130 МПа, Щоб поліпшити герметичність з'єднання і збільшити опір розпору прокладки середовищем, на ущільнюючих поверхнях з'єднання зазвичай створюють дві-три вузькі канавки трикутного перетину, в які пароніт вдавлюється під дією зусилля затяжки. Такі канавки робляться і при використанні інших неметалевих прокладок. Листи паронита виготовляються товщиною до 6 мм. Прокладання доцільно застосовувати максимально тонку »але товщина її повинна бути достатньою для герметизації з'єднання при даній шорсткості оброблених поверхонь і площі ущільнення. Пароніт листовий випускається наступних марок: ПОН, ПМБ, ПА, ПЕ (див. Табл. 4.29), ПС і ПСГ (останні дві - спеціальні).

4.29. Умови застосування паронита (по ГОСТ 481-71)

Електролізери, арматура та ін. Мінімальна кон-тактне тиск, необхідний для герметизації 10 МПа для со-єднань, рабо-танучих під дав-ленням 0,02 МПа, і 30 МПа для со-єднань, рабо-танучих під дав-ленням 1 МПа

Застосування паронита у випадках, не передбачених цією таблицею, допускається після проведення промислових випробувань і узгодження ре-зультатів з галузевим науково-дослідним інститутом Міністерства нафтопереробної та нафтохімічної промисловості СРСР.

Пароніт марок ПОН і ПА випробовується на ущільнювальну здатність в середовищі пара при температурі 450 ° С і тиску 10 МПа. Прокладка зовнішнім діаметром 120 мм і внутрішнім 80 мм, змащена маслографітовой пастою, повинна при контактному тиску 22,5 МПа зберігати герметичність протягом 30 хв. Крім того, пароніт цих марок, а також марки ПМБ випробовується на ущільнюючу здатність в гасі при температурі 20 ° С і тиску 15 МПа. Прокладка зовнішнім діаметром 120 мм і внутрішнім 80 мм, змащена маслографітовой пастою, при контактному тиску 32,4 МПа повинна зберігати герметичність протягом 30 хв.

Пароніт спеціальної марки ПС призначений для етилового спирту, рідкого кисню, масла Л-1 і повітря. Застосовується для тисків до 7,5 МПа при робочій температурі від -182 до +400 ° С в залежності від типу з'єднання і робочого середовища. Пароніт марки ПСГ (пароніт спеціальний графітований) призначається для етилового спирту, водяної пари і парогаза. Застосовується для тисків до 7,5 МПа при робочій температурі до 450 ° С (для спирту - до 50 ° С). Листи паронита мають розміри від 0,3 X 0,4 до 1,5 X 3,0 м, товщина листів паронита марки ПОН - від 0,4 до 6,0 мм. Кожна марка паронита має свій діапазон розмірів і товщини.

Пластмаси для прокладок арматури застосовуються при невисоких темпе-ратура середовища. Пластикат полівінілхлоридний по еластичності найближче підходить до гуми, використовується для арматури в хімічних виробництвах при порівняно вузькому інтервалі температур (від -15 до 4-40 ° С). Поліетилен в ка-честве прокладок може використовуватися при температури середовища від -60 до + 50 ° С. Фторопласт-4 і фторопластовий ущільнювачий (ФУМ), що випускається у вигляді шнурів різних профілів і перетинів, застосовуються для температур від -195до + 200 ° С . Вініпласт як прокладочний матеріал використовується ограни-ченно.

Металеві матеріали. Металеві прокладки виготовляються у вигляді плоских кілець прямокутного перетину з листового матеріалу або у вигляді кілець фасонного перетину з труб або поковок. До останніх відносяться лінзові прокладки чечевичного перетину, прокладки перетином у вигляді овалу, розташований-ного паралельно осі прокладки, і борін прокладки, що мають перетин прямокутника з трикутними виступами у вигляді гребінки. Крім цього через готовляются комбіновані прокладки, що складаються з м'якої серцевини (азбесту або пароніту), облицьованої листовим матеріалом з алюмінію, маловуглецевої сталі або корозійностійкої сталі 08Х18Н10Т або 12Х18Н10Т. Переваги металевих прокладок: достатня щільність при високому тиску і температурах середовища, коефіцієнт температурного розширення близький до коефіцієнта температурного розширення матеріалу фланця і шпильок або болтів, можливість повторного використання після відповідного ремонту. До недоліків слід віднести: необхідність створення великих зусиль для забезпечення герметичності з'єднання, відносно низькі пружні властивості, значну релаксацію напружень і відносно високу сто¬імость виготовлення. У табл. 4.30 наведені деякі відомості про метали, які застосовуються для виготовлення прокладок арматури.

4.30. Метали, що застосовуються для виготовлення прокладок

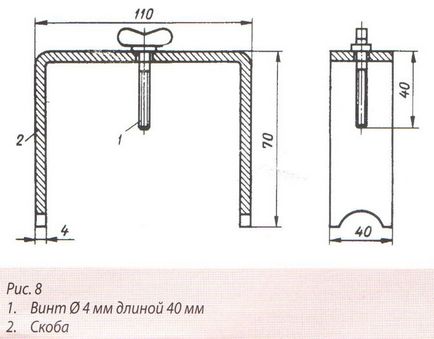

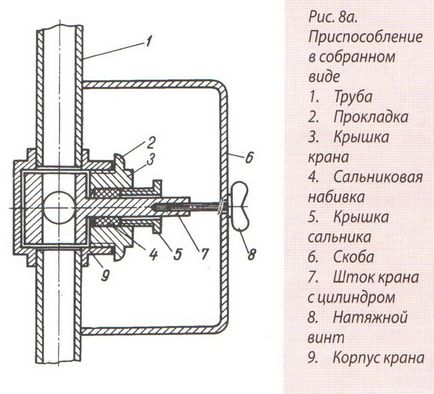

Багато клопоту завдає слюсарям-сан-технікам триходові крани на системі опалення, після регулювання яких сальники пропускають воду. У літній період система опалення відключає-ся для проведення ремонтних робіт. Більшість проживають в цей період відсутній, потрапити до них у квартири для ремонту арматури і набивання сальників часом неможливо. А при використанні нижче пропонованого пристосування ці роботи можна виконувати в зимовий період і при працюючій системі опалення, що не від-ключая стояків. Для цього необхідно виготовити при-пристосувань, показане на рис. 8.

З ме-металевого пластини товщиною 4-5 мм. шириною 40мм, довжиною 250мм виготовляється П-образна скоба. У центрі свердлиться від-верст, запи-ливаются кінці під діаметр трубопроводу, і вставляється гвинт діаметром 4 мм, довжиною 40 мм. З трьох-ходового крана вивертається гвинт, знімається рукоятка указу-теля положення крана, устанав-ється скоба і вворачивается гвинт, який натягне шток, а разом з ним і циліндр крана. Циліндр верхньою частиною буде щільно притиснутий до кришки крана і та-ким чином буде перешкоджати посту-полонені води до сальнику, яка прони-кала між циліндром і корпусом крана. Після цього відвертається кришка і про-диться його набивання.

Рекомендації по підбору та встановлення сальникової набивки в сальникові компенсатори.

Набивання сальнікове азбестова, плетена, просочена жировим антифрикційним складом на основі нафтових екстрактів, графитированная АП по ГОСТ 5152-84. графітова набивка марки НГ-200 (НГ-Н), вуглецева набивка марки НУ-201 (УНФ) застосовуються для заповнення сальникових камер з метою герметизації рухливих і нерухомих з'єднань різних машин і апаратів, ущільнення валів насосів, штока арматури, ущільнення сальникових компенсаторів трубопроводів теплових мереж (нейтральні й агресивні рідкі і газоподібні середовища, пар, нафтопродукти). Температура середовища -70 ... + 300 * С.

1. ЗАГАЛЬНІ ВКАЗІВКИ

1.1. Ця інструкція поширюється на графітові набивки марки НГ-200 (НГ-Н) і на вуглецеві набивання марки НУ-201 (УНФ) і ін. Призначені для герметизації сальникових компенсаторів трубопроводів з нафтою, продуктами її переробки, паром, водою та іншими середовищами за винятком сильних окислювачів при тиску до 4,0 МПа в

інтервалі температур від мінус 60 ° С до плюс 280 ° С.

2. ВКАЗІВКА ЗАХОДІВ БЕЗПЕКИ.

2.1. До роботи по установці сальникових ущільнень з набивання допускаються працівники, які вивчили інструкцію з монтажу.

3. ПІДГОТОВКА ДО СКЛАДАННЯ Сальникова УЗЛА.

3.1. Перед установкою набивання очистити сальниковую камеру від бруду й старої набивання.

3.2. Перевірити ущільнювані поверхні. Не допускаються подряпини уздовж осі компенсатора глибиною понад 0,5 мм. При наявності іржі зачистити поверхню дрібним наждачним папером.

4. ПІДГОТОВКА набивань ДО МОНТАЖУ В Сальникова ВУЗОЛ.

4.1. Підібрати набивання необхідного перетину (S) виходячи з розміру сальниковой камери:

S = (D-d) / 2

D - діаметр сальникової камери;

d - діаметр шпинделя.

4.2. Довжину заготовки для набивальних кілець можна визначити за формулою (див. Рис.):

L = (d + S) × π × 1.07;

де d - діаметр шпинделя (штока), мм;

S - розмір набивання, мм;

4.3. Можливе застосування намоточного методу нарізки кілець. Для цього шнур набивання щільно намотують на допоміжну втулку діаметром, рівним діаметру патрубка, і розрізають на кільця.

4.4. Кільця повинні відрізуватися по можливості під кутом 45 °. При цьому вирізається точно відрізок для першого кільця і використовується далі як шаблон для нарізки наступних кілець.

4.5. Мастило кілець будь-якими складами перед установкою, при установці не допускається.

5. ПОРЯДОК СКЛАДАННЯ Сальникова ВУЗЛІВ.

5.1. Для забезпечення герметичності рекомендується використання комбінованого сальникового пакета, що складається з 2 кілець набивки НУ-201 (УНФ) (першого і останнього) і не менше 3-х кілець набивки НГ-200 (НГ-Н) між ними. В даному випадку відпадає необхідність у використанні додаткових манжет для запобігання видавлювання набивання в зазори.

5.1. Кільця встановлюються в камеру по одному зі зміщенням розрізів на 90 °, наприклад: 0 °, 90 °, 180 °, 270 ° і т.д.

5.2. Для забезпечення герметизації спочатку весь пакет кілець обжимается грундбуксой на величину 30-40% від величини пакета

Зміна висоти пакету? Н:

- остаточне? Н = 0,3 ÷ 0,4 Н0

де Н0 - початкова висота пакета

УВАГА: при затягуванні перекіс грундбукси не допускається.

Монтаж і експлуатація компенсаторів

1. Компенсатори повинні встановлюватися і вводиться в експлуатацію підготовленим, досвідченим персоналом відповідно до цієї інструкції, конструкторської та нормативно-технічною документацією на монтаж трубопроводів розробленої проектною організацією.

2. На період транспортування до місця монтажу і в період монтажу повинні бути вжиті заходи що виключають пошкодження компенсаторів.

Зберігання компенсаторів на відкритих майданчиках без захисних кожухів або футлярів забороняється.

3. При монтажі компенсаторів повинні дотримуватися норми і вимоги безпеки діючі, що діють на об'єктах застосування.

4. Перед монтажем необхідно повністю видалити упаковку і провести огляд компенсаторів на предмет виявлення можливих пошкоджень в результаті транспортування і зберігання.

5. В період монтажу і експлуатації не допускається навантаження компенсаторів моментом або силами від маси приєднуються конструкцій.

6. При виконання зварювальних робіт компенсатори повинні бути захищені від попадання частинок розпеченого металу. Не допускається проходження електричного струму через сильфонні компенсатори в процесі зварювання трубопроводу.

7. Кожен компенсується ділянку трубопроводу повинен бути обмежений нерухомими опорами. Нерухомі опори необхідно вибирати виходячи з найбільш актуальних сил і моментів. Відстань між легкими опорами і компенсатором має дорівнювати (1,5-2) діаметра умовного проходу DN. Розраховувати і підбирати опори необхідно відповідних розмірів для запобігання затискачів.

8. При складанні компенсаторів з конструкціями, які допускаються величини монтажного зсуву і непараллельности з'єднання не повинні перевищувати значень встановлених нормативно-технічною документацією для трубопроводів об'єкта застосування. Стиснення (розтягнення) виробів не повинно перевищувати 5 мм для DN до 500 мм. і 10 мм. для DN більше 500 мм. якщо інші вимоги не передбачені монтажними кресленнями. Натяжні та інші монтажні пристрої до складу поставки не входять.

9. Транспортні стяжки, болти, шпильки повинні бути видалені після завершення установки компенсаторів.

10. При виконання ізоляційних робіт необхідно забезпечити можливість переміщення патрубків компенсаторів на максимальну величину осьового ходу.

11. При наземної, канальної, без канальної прокладки трубопроводу, компенсатори повинні бути встановлені в захисні кожуха.

12. Випробування тиском і перевірку на герметичність слід проводити після установки опор трубопроводу. При експлуатації необхідно уникати стрибків тиску в системі і перевищення експлуатаційних параметрів.