Для того що б зменшити зусилля на рульовому колесі при повороті трактора призначений гідропідсилювач. Передавальне число рульового управління з гідропідсилювачем менше, ніж без гідропідсилювача, що забезпечує більш високу маневреність трактора. Гідропідсилювач встановлений з правого боку трактора на перехідному кронштейні, який прикріплений до корпусу муфти зчеплення. Гідропідсилювач є звичайним рульовий механізм з черв'ячною передачею, на якому встановлені гідравлічні вузли: розподільник і гідроциліндр. Для підвищення герметичності картера рульового управління (для виключення течі масла з картера) між склянкою підшипника і стопорною шайбою встановлена прокладка з пароніту, а між стопорною шайбою і гайкою - мідна шайба.

Виляння передніх напрямних коліс, найбільш характерно виражені при русі на підвищених швидкостях, вказують на виникнення люфтів в рульовому механізмі або рульовому приводі трактора. Найчастіше причиною є ослаблення затяжки наполегливих підшипників золотникового механізму гідропідсилювача або їх значну зношеність.

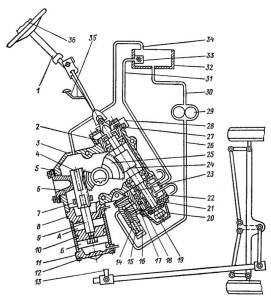

Мал. 1. Схема рульового управління трактора ЮМЗ-6КЛ з гідропідсилювачем: 1 - рульова колонка; 2 - ексцентрична втулка; 3 - корпус; 4 - рейка; 5 - регулювальні прокладки; 6 - упор; 7 - палець; 8 - верхня кришка циліндра; 9 - шток; 10 - поршень; 11 - нижня кришка циліндра; 12, 27 - болти; 13 - сошка; 14 - контргайка; 15, 18 - пружини; 16 - гвинт; 17 - запобіжний клапан; 19, 28 - кришки; 20 - сферична гайка; 21 - золотник; 22 - корпус розподільника; 23 - плунжер; 24 - черв'як; 25 - сектор; 26 - нагнітальний маслопровід; 29 - масляний насос; 30 - всмоктувальний маслопровід; 31 - зливний маслопровід; 32 - масляний бак; 33 - фільтр; 34 - дренажний маслопровід; 35 - педаль; 36 - затискач

Правильна затягування наполегливих підшипників сферичної гайкою 20 (див. Рис. 1) є найважливішою умовою нормальної роботи гідропідсилювача. Спеціальна сферична гайка повинна підтискати обойми підшипників до торців золотника. Наявність зазору між золотником і обоймами підшипників внаслідок зносу, ослаблення або неправильної затяжки гайки при монтажі може призвести як до збільшення вільного ходу рульового колеса, так і до нестійкого руху ( «нишпоренню») трактора, так як в цьому випадку золотник може мимовільно переміщатися, направляючи потік масла в ту чи іншу порожнину гідроциліндра. Надмірне поджатие гайки призводить до виникнення перекосу золотника і збільшення зусилля повороту, а також може вивести з ладу наполегливі підшипники. Для підтяжки гайки 20 (див. Рис. 1) наполегливих підшипників золотникового механізму гідропідсилювача необхідно зняти кришку 19, відвернувши чотири болта її кріплення. Далі важливо закріпити розподільник на корпусі гідропідсилювача двома, раніше вивернутими болтами, попередньо підклавши під їх головки шайби (можна взяти гайки більшого, ніж болт, діаметра) на товщину фланця кришки 19. Витягнути шплінт і закрутити гайку до щільного притиснення обойм підшипників до золотника. Момент затягування повинен бути не більше 20 Н • м (2 кгс • м). Потім відвернути гайку на 1/12 - 1/8 обороту до збігу отвору на черв'яка з найближчої прорізом на гайці і зашплинтовать її. Далі слід вивернути два болти кріплення розподільника до корпусу, встановити кришку 19 і надійно закріпити розподільник з кришкою на гідропідсилювачі. Ознакою правильної затягування гайки є відсутність зазорів між золотником і обоймами підшипників і повернення в нейтральне положення золотника під дією пружин після припинення обертання рульового колеса. Якщо коливання коліс після затягування гайки значно зменшилася, але не зникла зовсім, то регулюють шарніри рульових тяг. Для регулювання шарнірів поперечної і штовхає тяг виконайте наступне: звільніть регулювальну пробку від стопорній дроту; виверніть пробку; вийміть нижній вкладиш шарніра, додайте в порожнину шарніра мастильний матеріал і встановіть вкладиш на місце; вверніть пробку і затягніть її так, щоб кульової палець провертався у вкладишах при додатку моменту 3 - 7 Н · м; застопоріть пробку дротом, яка не повинна виступати за межі торця пробки. Для регулювання шарнірів поздовжньої рульової тяги виконайте наступне: расшплінтуйте регулювальну пробку шарніра; вверніть пробку до упору, а потім виверніть її на 1/8 - 1/4 обороту до суміщення прорізи на пробці з отвором під шплінт в тязі; зашплінтуйте регулювальну пробку. Якщо зазор в кульовому шарнірі рульових тяг усунути не вдалося і триває виляння колеса при русі по прямій, то це свідчать про знос робочих поверхонь шарніра. Поворотний важіль з конічної поверхні кульового пальця спресовують спеціальнььм знімачем. Автоколивань (виляння) передніх напрямних коліс також може бути викликано наявністю збільшеного осьового зазору в підшипниках напрямних коліс або порушенням збіжності напрямних коліс. Регулювання осьового зазору в підшипниках напрямних коліс. Осьової зазор в роликових підшипниках повинен бути не більше 0,5 мм. Внаслідок зношування підшипників при експлуатації трактора цей зазор поступово збільшується, і нормальна робота вузла порушується. Щоб перевірити зазор, підійміть спрямовуючого колеса до відриву його від грунту і переміщенням колеса в осьовому напрямку визначте наявний в підшипниках зазор. Якщо зазор виявиться більше 0,5 мм, виконайте наступне: зніміть ковпак; расшплінтуйте корончатую гайку; повертаючи колесо, затягуйте корончатую гайку до тих пір, поки не відчуєте підвищений опір обертанню колеса, а потім відверніть гайку на 1/12 - 1/6 обороту до суміщення прорізи гайки з отвором під шплінт в півосі; перевірте легкість обертання колеса і зазор в підшипниках; зашплінтуйте гайку, встановіть на місце ковпак і опустіть колесо.

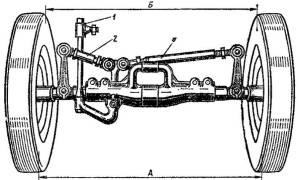

Мал. 2. Визначення збіжності напрямних коліс: 1 - поздовжня тяга; 2 - що штовхає тяга; 3 - поперечна тяга

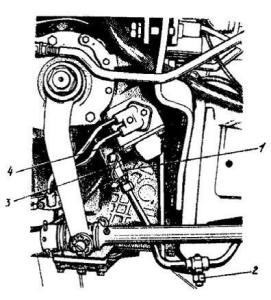

Регулювання збіжності напрямних коліс. При правильно відрегульованим збіжності різниця між Б і А (рис. 2) повинна бути 10 ± 6 мм. При порушенні збіжності коліс також інтенсивно зношуються шини. Збіжність напрямних коліс може бути порушена в період експлуатації трактора, при установці коліс на іншу колію, а також внаслідок деформації деталей рульового приводу і зносу шарнірів рульових тяг. У всіх цих випадках відрегулюйте збіжність в такій послідовності: встановіть рульове колесо і обидва напрямних колеса в середнє положення, відповідне руху трактора по прямій; обертаючи труби поперечної 3 і штовхає 2 рульових тяг, ретельно встановіть обидва напрямних колеса в положення, паралельне поздовжньої осі трактора; нанесіть на внутрішній боковій поверхні передньої частини кожного направляючого колеса крейдою по одній точці так, щоб кожна з них перебувала на рівні осі обертання колеса і на відстані 350 мм від неї; виміряйте відстань між точками і обертанням труб рульових тяг перемістіть кожне колесо на 2,5 мм всередину виміру для отримання між точками розміру А; проїдьте на тракторі по прямій рівно на стільки, щоб на- понесені крейдою точки зайняли діаметрально протилежні положення. Знову заміряне відстань між точками дає розмір Б. Внаслідок збільшеного осьового переміщення поворотного вала або збільшеного зазору в зачепленні сектор - рейка також може виникати автоколивання передніх напрямних коліс Люфт вала 6 (рис.3) сошки в осьовому напрямку регулюйте гвинтом 2. Для цього відпустіть контргайку 1 і загорніть гвинт 2 до упору, потім відверніть його на 1/10 - 1/8 обороту і застопоріть контргайкой. Зазор в зачепленні сектор 23 - рейка 32 (рис. 1) повинен відповідати зазору 0,1 - 0,3 мм між привалочной площиною фланця упору 6 і корпусом 3. Зазор встановлюють підбором регулювальних прокладок 5. Для визначення товщини прокладок визначте зазор між привалочних поверхнями упору і корпусу при зачепленні рейки з сектором без зазору. Для цього необхідно вставити упор 6 в корпус 3 до зіткнення з рейкою 4 і виміряти з'явився зазор між корпусом і фланцем упору. Товщина прокладок повинна бути на 0,1 - 0,3 мм більше отриманого зазору. Слід також перевірити затяжку гайок кріплення сошки і поворотних важелів: при ослабленій затягуванні також можливе виникнення автоколивання коліс.

Утруднений поворот направляючих коліс тільки в одну сторону свідчить про несправності золотникової пари розподільника або силового циліндра.

В одному випадку на кільцевих виступах золотника або корпусу розподільника з'являються відколи або глибокі ризики, через які витікає масло при повороті рульового колеса. В іншому, наприклад, при повороті рульового колеса вправо, утрудняє поворот руйнування (прорив або злам) гумового ущільнення штока поршня силового циліндра. При цьому не створюється тиск підпору поршня через великі витоків масла через несправне ущільнення в корпусі гідропідсилювача. У першому випадку розподільник гідропідсилювача в зборі замінюють новим, у другому - частково розбирають гідропідсилювач для заміни гумового ущільнення в нижній кришці силового циліндра.

Велике зусилля, що додається для повороту рульового колеса, може виникати при: зниженні продуктивності гидронасоса високого тиску, разрегулированию запобіжного клапана, в разі великих витоків масла в механізмах гідропідсилювача керма, при несправності передньої.

Для перевірки продуктивності насоса високого тиску використовують комплект приладу КІ-5473-ГОСНИТИ. Як правило, технічний стан насоса високого тиску, його продуктивність (в л / хв), герметичність і т. Д. Визначають при максимальній частоті обертання колінчастого вала і протитиску в 10 МПа (100 кгс / см2). Якщо продуктивність насоса по лімбу менше 8,5 л / хв або є сліди підтікання масла по роз'єму кришка - корпус, то його знімають з трактора і змінюють на новий. Витоку масла в механізмах гідропідсилювача (силовому циліндрі, розподільнику) прийнято визначати при тиску в системі, рівному 5 МПа (50 кгс / см2). Це пов'язано з регулюванням запобіжного клапана гідропідсилювача. Тому для порівняння результатів в подальших перевірках знову перевіряють продуктивність насоса високого тиску при тиску по приладу 5 МПа і максимальній частоті обертання колінчастого вала двигуна. Показання приладу при цьому повинні бути в межах 19,9 × 10-5 ... 33,2 × 10-5 м3 / с (12 ... 20 л / хв). Якщо продуктивність насоса знаходиться в допустимих межах, то прилад від'єднують від нагнітального трубопроводу і знову приєднують до корпусу запобіжного клапана. У механізмах гідропідсилювача перед перевіркою витоків масла в силовому циліндрі і розподільнику визначають тиск спрацьовування запобіжного клапана.

Мал. 4. Підключення манометра до гідропідсилювачу: 1 - ковпачок: 2 - штуцер; 3 - контргайка; 4 - запобіжний клапан

Регулювання запобіжного клапана гідропідсилювача. Для регулювання запобіжного клапана підключіть манометр зі шкалою не менше 100 кгс / см2 (10МПа) до штуцера 2 (рис. 4) нагнітального маслопроводу насоса. Зніміть ковпачок 1 регулювального гвинта запобіжного клапана 4 і відверніть на два - три оберти контргайку 3. Поверніть рульове колесо до упору, встановіть максимальну частоту обертання колінчастого вала дизеля і, повертаючи регулювальний гвинт запобіжного клапана, встановіть тиск 80 кгс / см2 (8 МПа). Після регулювання клапана застопоріть гвинт контргайкою 3, а ковпачок - дротом. Регулюйте при температурі масла 50 ± 5 ° С. Технічний стан розподільника з витоків масла можна визначити тільки після заміни гумових ущільнень поршня і задньої кришки силового циліндра. Щоб замінити перші, досить зняти тільки передню кришку і силовий циліндр. Для цього знімають мастилопроводи, расшплінтовивают і відвертають болти кріплення циліндра до корпусу, потім легкими постукуваннями дерев'яного або пластмасового молотка збивають кришку, а потім і сам силовий циліндр. При заміні ущільнення штока, розташованого в задній кришці, відвертають гайку кріплення поршня до штоку, знімають поршень, а потім знімають задню кришку. При складанні силового циліндра незручно встановлювати спочатку поршень на шток, а потім циліндр на поршень. Тому спочатку спеціальної конусної кільцевої оправкой встановлюють поршень в циліндр, а потім циліндр в зборі з поршнем і ущільненнями надягають на шток і виточку задньої кришки. Гайку поршня затягують динамометричним ключем моментом 120 Н • м (12 кгс • м). Якщо після ремонтних і регулювальних робіт рульове колесо значно пручається повороту, то перевіряють технічний стан поворотних сполучень передньої осі. Для цього підйомними пристосуваннями вивішують передній міст до відриву обох коліс від статі, запускають двигун і, використовуючи пристосування К-402, пробують повернути колеса в праву або ліву сторону. Значне зусилля (більше 5 кгс) свідчить про заїдання поворотних цапф у втулках. Потім по черзі від'єднують поперечні кермові тяги від поворотних важелів і визначають, який колісний редуктор несправний. Деталі рульового механізму виконані з великою точністю, досить, довговічні і вимагають регулювання тільки після великого пробігу. Однак після тривалої роботи трактора в результаті зношування робочих поверхонь деталей рульового управління порушується нормальна його робота (збільшується вільний хід рульового колеса).

Для перевірки вільного ходу рульового колеса встановіть на нього прилад КИ-402 і з його допомогою заміряйте вільний хід, встановивши перед цим напрямні колеса в положення, відповідне прямолінійного руху трактора. Перед регулюванням вільного ходу рульового колеса відрегулюйте зазори в підшипниках напрямних коліс і підтягніть кріплення сошки, важелів і тяг рульового управління. Якщо напрямні колеса займають положення, відповідне прямолінійного руху трактора, вільний хід рульового колеса не повинен перевищувати 25 ° (1/14 обороту). При вільному ході понад 25 ° потрібне регулювання рульового управління. У рульовому управлінні спочатку регулюйте шарнірні з'єднання рульових тяг, а потім при необхідності зачеплення черв'яка з сектором та інші параметри рульового управління. Зазор в зачепленні черв'як 12 - сектор 23 повинен відповідати люфту 0,6 - 0,7 мм (кут 4 - 6 °) на бічній поверхні шліців черв'яка при середньому положенні сошки. Для його регулювання відверніть болт 27 (див. Рис. 1) на два - три оберти і поверніть регулювальну втулку 2 за годинниковою стрілкою для зменшення зазору або проти-для його збільшення. Після регулювання загорніть болт 27. Крім того при збільшеному вільному ході рульового колеса необхідно перевірити і при необхідності відрегулювати зазор в зачепленні сектор 23 - рейка 32 і люфт вала сошки в осьовому напрямку, як це описувалося раніше. Інші найбільш характерні несправності наведені в таблиці.

Таблиця. Можливі несправності рульового управління, способи виявлення та усунення