Правильний вибір режиму багатоелектродного на-; плавки визначає формування наплавленого і проплавление основного металу. Характер проплавляя-j ня основного металу впливає на ступінь його переме-вування з наплавленим шаром. Збільшення частки основ-ного металу в наплавленому знижує ефективності дії легуючих елементів електродного металу Використання способу легування введенням шихти в шар флюсу дозволяє найбільш ефективно ісполіі зувати легуючі елементи і отримувати наплавлений! шар необхідного складу.

Завдяки постійному переміщенню короткої дуги адрль фронту електродів глибинапроплавлення основ-ного металу при багатоелектродного наплавленні менше, ч « 'М при наплавленні однієї дротом і навіть стрічкою

У цьому полягає одна з найважливіших переваж-вин багатоелектродного наплавлення, що дозволяє най-більш ефективно витрачати дорогі елементів-ти * сходять до складу високолегованих Корро - j іон але - і зносостійких сплавів.

При многоелелтродной наплавленні під флюсом на-плавлений шар характеризується товщиною наплавлення II і глибиною проплавлення 6. Найбільший вплив на глибину проплавлення і перемішування основного металу з наплавленим надає швидкість наплавлення.

(Її ростом збільшується глибина проплавлення, зменшується ширина і товщина наплавленого валика, частка участі основною металу в наплавленому збільшується.

зазначений недолік, але і підвищує коефіцієнт наплавлення.

Відомі кількісні рекомендації по примі »рівняно даного способу відносяться до одноелектродная зварювання або вертикальному електрооиаковому про-цесії [12, 131. 1

З метою вивчення особливостей і отримання коли-кількісний рекомендацій щодо застосування даного прийому для багатоелектродного наплавлення поставлені! спеціальні експерименти. Наплавлення проводили на низкоуглеродистую сталь товщиною 30 мм чотирма електродними дротами Св-08 діаметром 3 мм під флюсом АН-348А. Швидкість наплавлення міняли в діапа-зоні 1,4-4,8 м / ч. Як наплавочного металу ис-пользовали суміш порошків феросплавів, що вноситься в шар флюсу на поверхню наплавляемого вироби. Товщина шару флюсу коливалася від 30 до 40 мм. 1

В ході експерименту при постійній швидкості на- | плавки швидкість подачі електродів збільшували, при цьому відношення маси наплавочного матеріалу до маси електродного металу поступово зменшувалася. з | отриманих зразків ьирезалі поперечні темплети. за якими вимірювали товщину наплавлення Н і глибину проплавлення 6. Співвідношення маси порошку і маси електродного металу в цих дослідах досліджували в інтервалі 0,05-0,7. I

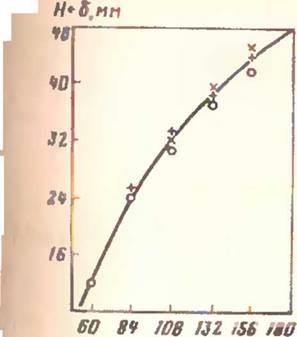

Залежність повної товщини наплавлення Нп від швидкості подачі електродів vd при швидкості наплавлення! 2,4 м / ч показана на рис. 4: 1

Очевидно, що всі експериментальні точки зраді - ня товщини наплавленого шару, отримані в опьн тах як з додаванням наплавочного порошку, так і без нього, добре вкладаються на одну криву. Це (дозволяє зробити висновок про те, що при додаванні в ванну металевого порошку товщина наплавлення збільшується одночасно зі зменшенням глибини проплавлення на ту ж величину, а повна товщині шва не змінюється. Отже, при багатоелектродного процесі лімітуючим параметром при введенні в ванну металевого порошку є глибин »проплавления при наплавленні без наплавочного мате ^ ріалу.

IІ иг 4. Залежність повної

Up. B І. кА tp * р кйТ

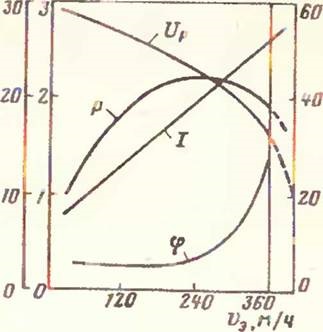

Мал. 5. Залежність струму /, напруги U, потужності Р і кута ф зсуву по фазі струму і напруги від швидкості по-дачі електродної прово-локи ІЕ

in зайві наплавленого шару

про г швидкості наплавлення:

* • - ні плавка ґ> ез наплавочного

ш'ітшка; н з наплавоч но

| І «і! КОм при відношенні його МЕСЧ. И • мнссе електродного металу 0.2;

присадним порошком І (* І щодо його Масском до маси! § • ігродного металу 0,5

Отримані результати дозволяють проводити перед - кірнтельний підрахунок допустимої кількості вьосі- * »> т порошку без погіршення якості сплаву на - я інвліємоіо металу з основним. Вплив глибинапроплавлення основного метглла від режимних пара-метрів і прогнозування потужності в процесі иа - нловкі, а також залежність режиму наплавлення від ско-рости подачі електродів виконані для процесу гори-зонтальним електрошлакового наплавлення. Однак, як показав досвід, вони можуть бути з достатньою точністю tit користані і для попередньої оцінки мною-'яектродного дугового процесу.

f Правильний вибір режиму процесу наплавлення

1 ірантірует отримання необхідної геометрії наплав-ленного шару при мінімальних витратах електроене - "ні іелектродного метлла. Тому знаходження розрахункових формул, що дозволяють з достатньою для інженерних цілей точністю прогнозувати режим наплавлення, становить значний інтерес. Для ви - йоду таких формул розглянуті досвідчені дані, отримані при різних технологічних варіантах

наплавлення. В основу узагальнення покладені два факт * встановлені раніше: ток лінійно залежить від скорості подачі злекгродов навіть при швидкостях, значітельм великих реально застосовуваних при наплавленні проволо! кой даного діаметра; в реально застосовується діапа-1 ооне швидкостей подачі електродного дроту послід *! ня незначно впливають на коефіцієнт потужності Викладене пояснюється кривими на рис. 5, отриманий? ними при наплавленні чотирма електродними дротів ками діаметром 3 мм з безперервним зміною ско! рости подачі дроту від мінімального її значення при якому дуга горить між електродами і шлаковсш ванній до короткого замикання електродів на мета-] лическими ванну. Слід зазначити, що електричні режими в попередніх дослідах були оптико * мінімальними. 1

У подальших експериментах на зразки з низько *] вуглецевої сталі товщиною 30-40 мм наплавляли метал чотирма-дванадцятьма електродами диамет-1 ром 2, 3, 4 мм. Швидкість подачі електродів 30-380 мт швидкість наплавлення 0,7-4,8 м / ч, відстань межм електродами 7-28 мм.

Напруга холостого ходу трансформатора ізмгА нялі східчасто в діапазоні 30-42 В. Крім того, через міняли і контролювали опір ланцюга пити * ня р Наплавлення проводили під флюсом АН-60 и АН-348А, глибина шлакової ванни 30-40 мм. У peJ док математичної обробки дослідних даний методом найменших квадратів отримана залежне ™ струму, що проходить через шлакову ванну, від параметр рів режиму: # 9632;

де I - сила струму наплавлення, А; / 0 = 0,41 ПСР / 1 / r-сил ^ струму, що проходить через шлакову ванну, при миша мальной подачі електродів; £ = 0,0275 - коефіцієнт, що визначає зростання сили струму зі збільшенням швидкості подачі електродів, ч / м; v9 - швидкість подачі електрон дов, м / ч; п - число електродів; d - діаметр електрод дов, мм; г - опір ланцюга харчування, Ом, # 9632;

Зворотній величина коефіцієнта до дорівнює швидкості подачі електродів, при якій сила струму, що проходить через шлакову ванну, подвоюється в порівнянні! з мінімальним її значенням. При обчисленні у всеїі

умпа діапазоні параметрів середня относитель - ми * помилка становить 8%.

Шляхом підстановки експериментальної формули (8) і пираженія, що зв'язують ефективні значення на - напруги і струму з напругою холостого ходу транс-форматора і потужністю *

Ux_ = I (r + Rш), P = UpI,

Легко вивести рівняння, за якими в тому ж діапа-зоні параметрів можна визначити опір йшла - Кжой ваньь Rui * робоче напряжепіе Up і потужність процесу Р:

Rj, = (^ хх - г / 0 (1 + kv3)) / (I0 (1 + kva)) (9)

Ц> = Цжх - rle - rlokVg,

Р = ІУ "/ 0 (1 - f kvs) - гll (l + kvef.

При виведенні формули шОЩНОСТІ враховано, що при номі - ініімюй навантаженні трансформатора cos

♦ Формула для потужності електрошлакового процесу може бути зведена до вигляду

UTJ0 (1 + k'vB) -rlfcvl. (10)

іці * k '= k (1-2rIJUxx). Другий член виразу (10) істотний лише при великих швидкостях подачі електро - Iродной дроту, отже, при малих і середовищ-них швидкостях подачі дроту залежність потужності про Г швидкості подачі наближено лінійна. щ Таким чином, струм через шлакову ванну і мощ-ність можна досить точно для інженерних розра-ши прогнозувати простими формулами, включаю-ські параметри режиму ланцюга харчування.

Досліди показали, що тільки при максимальному теп - Лоном потоці виявляються режими, що забезпечують иг обходимо ступінь легування наплавленого металу і якість сплаву.

[Такі розрахунки можуть бути виконані на підставі рівняння (10), а також співвідношень:

# П = (Я / 4) (nd / B) vgfvH;

«= (11 l / vB) In (/> / (2,52 В)) - tfD, (11)

і'Жг В - ширина наплавлення, см.

З цих формул видно, що товщина наплавленной® металу може бути визначена за кількістю електроліт дов л, їх діаметру

Описана методика знаходження оптимальних пара * метрів режиму по вихідним з умовами та вимогами * застосована і перевірена при отриманні сплаву У35Х6Ш на низьковуглецевої сталі товщиною 30 мм. Для легія вання використані порошки ферохрому ФХ650 Щ феромарганцю ФМп75, а також електродний бій. ГМІ даними розрахунку без проведення попередніх опьЛ тое отриманий шар товщиною 3U мм з твердість * ^ 50 HRfl і глибиною проплавлення близько I мм. Н

Крім оптимальних параметрів режиму на проплав *] ня основніго металу впливає вьілеї електродів і кут їх нахилу при наплавленні кутом тому. Для з'ясування цього пророблені досліди по нМ плавці без легирующей шихти чотирма дротами * Св-08 на низкоуглеродистую сталь під флюсом при двох швидкостях наплавлення (2 і 3,5 м / ч) і двох ско | Зростання подачі дротів (100 і 150 м / ч). Ширина на! плавки становила 90 мм. Харчування здійснювали ог переобладнаного на жорстку зовнішню характери! стику трансформатора ТСД-1000 с напругою холод * стого ходу 36 В. # 9632;

Обробка експериментальних даних показала, чтл зміна кута нахилу електродів до горизонталі від 90 ° до 60 ° як при наплавленні кутом тому, так і пя наплавленні кутом вперед слабо впливає на проплавлення основного металу. Однак подальша зміна поч клону електродів веде до різкого зменшення про - плавлення. Так, для електродів діаметром 3 мм ін ^ | куті нахилу 45 ° проплавление в основному відсутній, Збільшення вильоту електродів, як і при інших спої собах наплавлення, веде до зменшення виділеної im кінці електрода потужності, а значить і глибини про! плавлення. При електрошлаковій веденні процес! цей вплив істотно проявляється при сравнітель - але великих вильоти: для електродів діаметром 3 мм

більше 110 мм, для електродів діаметром 4 мм більше

Збільшення вильоту з 80 до 120 мм, т. Е. В 1,5 раьа, зменшує виділяється потужність при наплавленні електродами діаметром 3 мм на 10-15%, а електродами діаметром 4 мм на 3-Ь%.

З огляду на специфіку багатоелектродного наплавлення по шару легпром шихти, коли перегрів крапель елек-тродного металу значно впливає на температуру Нанни рідкого металу, слід враховувати несприятливих-приємне значення вильоту на потужність, що виділяється в зоні плавлення електродів, і вибирати його можливо мінімальним з технологічних міркувань.

ККД процесу багатоелектродного горизонтальної електрошлакового наплавлення в залежності від парамет-рів режиму і опору кола харчування можна представити у вигляді такої залежності:

1 - rh (1 + ЬЕ) Д / ХХ. (12

З формули видно, що для збільшення ККД про-процесу потрібно підвищувати напругу холостого ходу джерела живлення, по можливості зменшуючи при цьому його внутрішній опір і опір наплавочной ланцюга. На рис. 6 наведені залежності, побудовані за рівняннями (9), (10) і (12), покази-

Мал. С. Залежність в відносних змінних:

про - робочої напруги U ^ jUx% (криві I. 2, 3) і потужності PjUXJ. I0 ( «, Ь, 6); б - опору шлакової ванни R ^ / r (/ '. 2 3 ") і ККД процесу і] (4 5 <Г) от скорости подачи электродной проволоки са диа-метром 2 мм (кривые 3. 6. 3'. 6'); диаметром 3 мм кривые - (2. 5, 2', 5')• диаметром 4 мм (кривые 1, 4, Г» 4')

Розглянемо деякі технологічні рішення, випробувані на виробництві, але поки що не знайшли серйозного застосування, хоча вони представляють біль-шою практичний інтерес. Для наплавлення ударних елементів (БМЛ) углераз-мольних млинів створена установка виробник-ністю 60 ...

Багатоелектродного наплавка по продуктивності може успішно конкурувати з такими способами, як наплавка стрічкою, електрошлакове наплавлення електро-будинок великого перерізу і заливка рідким металом. Причому в порівнянні з останньою багатоелектродного процес забезпечує ...

На гірничих підприємствах витрачається велика кіль-кість зубів ковшів екскаваторів. Зуби виготовляють з дорогою і дефіцитною марганцевої стали 110М13Л, що відрізняється високою ударною в'язкістю і износо-стійкістю в наклепаного стані. Однак умови роботи ...