поверхневе різання

Поверхневе різання доповнює і в більшій чи меншій мірі замінює процеси механічної обробки і головним чином пневматичної рубки.

У порівнянні з пневматичної рубкою поверхневе різання в кілька разів продуктивніше, різко скорочує витрату стисненого повітря і виключає знос інструменту, особливо при обробці металів з підвищеною твердістю. Все це дозволяє значно знизити собівартість виконуваних робіт. При цьому різко знижується шум в цехах; усуваються неминучі при пневмообработке шкідливі вібрації інструменту. Можна проводити обробку в місцях, не доступних для пневматичного інструменту. При кисневої і повітряно-дугового виплавці дефектного металу по лінії тріщини не спостерігається її заплавленим. Якщо тріщина виплавлено неповністю, її залишки чітко видно на дні канавки. При пневматичної вирубки нерідко відбувається зачеканювання залишків тріщини, що може викликати в подальшому повторне руйнування металу в відновленому місці.

У табл. 38 наведено порівняння витрат часу і вартості видалення різними засобами зварного шва шириною 10 мм і глибиною 6 - 7 мм на різних металах. При цьому за одиницю прийняті вартість і час видалення зварного шва на маловуглецевої сталі за допомогою пневматичного зубила.

Порівняння витрат часу і вартості позерхностного видалення металу різними засобами (в відносних одиницях)

Наведене порівняння може бути в повній мірі віднесено також і до операцій підготовки кромок листів під зварювання. Для підготовки кромок листи, що підлягають зварюванню, укладають встик, прихоплюють їх і способом поверхневої різання отримують уздовж стику канавку з заданими розмірами. Такий метод обробки забезпечує одночасну підготовку обох крайок, які підлягають зварюванню. В результаті цього вартість обробки кожної з кромок зменшується вдвічі.

Кисневе різання може служити ефективним засобом при поверхневій обробці стали. Її застосування особливо доцільно, якщо необхідно видаляти метал на широких протяжних прямолінійних ділянках невеликої глибини. Поверхневе кисневе різання (стругання) вузьких коротких канавок криволінійної форми менш зручна. Тут з цим методом не без успіху конкурують електрична дугова і особливо повітряно-дугова поверхневе різання.

При металографічному обстеженні зразків з канавками, отриманими при використанні електродів з покриттями з марганцевої руди і частково з кам'яновугільного шлаку, в поверхневому шарі спостерігається деяка кількість включень сірчистого марганцю. Мікротріщини на поверхні виплавлених канавок відсутні. Те ж можна сказати і про поверхні отвору, виконаного шляхом марнотратства сталевої деталі електричною дугою. Протяжність зони зміненої структури становить 2,5 - 4 мм. У поверхні різу спостерігаються характерні для литого металу дендритні освіти. У перехідній зоні може відбуватися укрупнення зерен і утворення грубої відманштеттовой структури. Найкращі результати виходять при використанні для різання електродів з обмазкою з залізної окалини.

Дослідження зварних з'єднань зразків з крайками, підготовленими дугового поверхневим різанням, показали, що в порівнянні із зразками, звареними по механічно обробленим крайках, ніяких структурних змін не спостерігається. Зразок зі швом, виконаним після виплавки крайок дугою, відрізняється лише дещо більшою довжиною зони теплового впливу. З'єднання, зварені після дугового оброблення крайок, при статичному випробуванні на розрив показали високу міцність (межа міцності зварного з'єднання зі знятим посиленням 46 кг / мм 2; основного металу - 48,5 кг / мм 2).

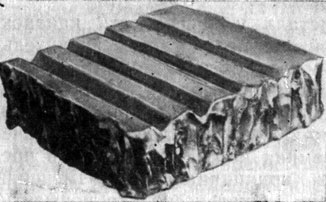

Фіг. 72. Зовнішній вигляд канавок, отриманих повітряно-дугового різкою

Поверхнева повітряно-дугове різання стали більш продуктивна, ніж дугова (табл. 39). За один прохід можна отримати канавки глибиною до 14 - 18 мм. Глибина канавки зростає зі збільшенням кута нахилу електрода, швидкості його подачі і зі зменшенням швидкості різання. Електрод, що подається занадто швидко, надмірно заглиблюється в оброблюваний метал, і в лобовій частині різу утворюється козирок, що перешкоджає відведенню відпрацьованих газів вугілля електрода. В результаті поверхня канавки сильно науглероживается. Донна поверхня канавки стає нерівною, на ній з'являється наліт сажі. Якість поверхні канавок, отриманих повітряно-дугового різкою при оптимальних режимах, гарне (фіг. 72). Заварку виплавлених канавок можна виконувати після зачистки поверхні сталевої щіткою без подальшої обробки. Якість швів високе. На Уралвагон- заводі повітряно-дуговим способом обробляють для подальшої заварки дефекти в сталевих виливках вагонних деталей: шкворневої і бічний балок візка і корпусу автозчеплення [54], [58]. Виплавлені дефекти без подальшої обробки заварювали електродами УОНИ-13.

Орієнтовні дані про поверхневу повітряно-дугового різання стали

Діаметр електрода в мм

Кілька балок після нормалізації було випробувано на статичний вигин під пресом. При навантаженнях, що перевищують задану за технічними умовами, жодна балка не руйнуючи по заварці або на кордоні з'єднання наплавленого металу з основним, що свідчить про хорошому сплаві металу по крайках канавки.

Коксування поверхонь різу незначно після повітряно-дугового поверхневої різання маловуглецевої стали при оптимальних режимах. Твердість металу на відстані 0,2 мм від кромки різу, виконаного повітряно-дугового різкою, відповідає твердості металу в тій же зоні при ацетилено-кисневого різання. Механічна обробка стали з такою твердістю утруднень не викликає. При несприятливих умовах різання зважаючи місцевого науглероживания твердість у кромки різу може досягати HRC 30 - 37 і вище. У зоні термічного впливу утворюються структури сорбіту або троостита. При поверхневій обробці легованої сталі процеси теплової різання також більш продуктивні і економічні, ніж методи, засновані на зняття стружки.

При видаленні зварного шва великої довжини, шириною 10 - 12 мм і глибиною 6 - 7 мм найбільш економічна повітряно-дугова, а найбільш продуктивна киснево-флюсове різання. При обробці ділянок невеликої довжини повітряно-дугове різання продуктивніше, так як відпадає необхідність в початковому підігріві. При цьому слід зазначити, що киснево-флюсового різкою важко отримати за один прохід канавку потрібної глибини. Канавка виходить надмірно широкої (22 - 24 мм). Отримати більш вузькі канавки киснево-флюсовим методом важко. Повітряно-дугове різання дозволяє отримати канавки з більш точними розмірами. При струганні широких, дрібних канавок значної довжини, коли витрати часу на підігрів металу в місці початку різу не грають помітної ролі, киснево-флюсове різання в економічному відношенні доцільніше повітряно-дугового. Дугова електрична поверхневе різання обмазали сталевими або вугільними електродами менш продуктивна і економічна, чим повітряно-дугового і киснево-флюсового методи різання.

Якість поверхні різу при всіх теплових методах різання задовільний. Найбільш рівна поверхня канавки виходить при киснево-флюсового різання, найменш рівна - при дугового електроножі. Повітряно-дугове різання дозволяє отримувати канавки, що займають по зовнішньому вигляду середнє положення. На відміну від механічних способів обробки при використанні теплових способів різання залишки тріщини на дні канавкі- залишаються видимими. Якість металу на крайках канавки, виструганою киснево-флюсовим способом, характеризується значними змінами хімічного складу. Зміни складу, структури та інших властивостей металу, що спостерігаються при поверхневій киснево-флюсового різання, ті ж, що і при роздільній.

При поверхневій дугового електроножі легованих сталей якість металу на поверхні канавки ретельному обстеженню не піддавалося. Однак вказують [57], що на виплавленої поверхні злитків легованої сталі тріщин не виявляли. Дугове різання використовується не тільки для видалення прибутків, літників, а й успішно застосовується для виплавки дефектів лиття.

Менш ефективна поверхневе різання кольорових металів. Повільно відбувається поверхневе різання міді дуговим або повітряно-дуговим способом. Якість поверхні при цьому нижче, ніж при фрезеруванні або пневматичної рубці.

Низька якість різу виходить і при поверхневій різанні алюмінію повітряно-дуговим методом. Дуга, що збуджується на алюмінії вугільно-графітовими електродами в потоці повітря дуже нестійка. Вистругана канавка виходить нерівною, окисленої, з включеннями вугілля на поверхні. При подальшій зварюванні підготовлених таким чином поверхонь частинки вугілля забруднюють ванну і як би вспенивают її, перешкоджаючи нормальному формуванню зварного шва. Зачистка поверхні після стругання сталевою щіткою або травлення її у ванні з лугом не дають помітного поліпшення формування шва.

Під час статичного випробування зварних швів алюмінієво магнієвого сплаву товщиною 8 мм, виконаних в аргоні вольфрамовим електродом, отримані задовільні значення межі міцності (22 - 30 кг / мм 2); кут же загину при великому розкиді значень у окремих зразків не перевищував 13 - 16 °. Незадовільною виявилася ударна в'язкість зварних швів, середня величина якої в результаті зварювання крайок після зачистки щіткою становила приблизно 2 кгм / см 2. а після зварювання травлених зразків - 2,8 кгм / см 2.

Таким чином, на основі техніко-економічної та якісної оцінки способів поверхневої різання можна окреслити такі області їх раціонального застосування.

Метал на вузьких ділянках особливо при їх обмеженою протяжності і криволінійності доцільно видаляти повітряно-дугового різкою. Це положення дійсно для всіх видів подальшого використання виструганих поверхонь при зварюванні. При одиничних операціях такого роду або при відсутності стисненого повітря для зазначених цілей можна застосовувати дугову електричну різання.

Шари металу невеликої товщини на широких, великої протяжності, переважно прямолінійних ділянках доцільно знімати кисневої або киснево-флюсового різкою. Це особливо раціонально при обробленні прокатних заготовок. Неглибокі широкі канавки дозволяють уникнути утворення заходів при подальшій прокатці.