Зварювальні роботи

(812) 301-75-77 Виготовлення прес-форм

(812) 300-61-60

- лиття

пластмас - Виготовлення прес-форм

- Оперативний ремонт прес-форм

- зберігання

прес-форм

Ви перебуваєте в Сировина і вироби

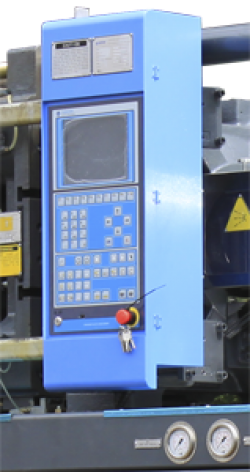

Для успішної роботи термопластавтомата і якості продукції, необхідно суворе дотримання технології лиття під тиском. Відступ від технології погіршить властивості виробу, порушить експлуатацію і прискорить знос литтєвий машини або прес-форми. Оптимізація техпроцесу базується на трьох складових:

- Термопластавтомат справний

- Прес-форма охолоджується і закріплена на машину з відповідними зусиллям замикання, об'ємом упорскування, діаметром шнека і мундштуком.

- Сировина перемішано з допустимою часткою регенерату і попередньо просушено.

Налагодження параметрів починається з завдання ходу пластикации і декомпресії; температури матеріального циліндра і горячеканальной частини прес форми; швидкості, тиску уприскування і підживлення; реактивного тиску і кількості оборотів шнека. Послідовно встановлюються час витримки під тиском і охолодженням, плюс зусилля замикання форми.

Пояснимо універсальні нюанси налагодження, яку застосовує професіонал.

ШВИДКІСТЬ УПОРСКУВАННЯ по можливості повинна бути ступінчастою: "повільно - швидко - повільно". Спочатку розплав без особливих зусиль впорскується в форму. Досить поставити невелику швидкість, уникнувши тим самим дефектів в районі ливника. Потім, основний відрізок рекомендується вводити швидко. Інакше, порожнину форми не заповниться без спайні швів і недоливу. В кінці шляху течії, розсудливо буде знову знизити швидкість уприскування. Дозволити газу вчасно піти з форми і не допустити, "підскакування" шнека. Така теорія підходить для більшості виробів. Занадто повільний рух шнека вперед, утворює зворотний потік в матеріальному циліндрі. Запірна втулка буде не встигати припинити протягом розплаву назад. Як результат: коливання дози (недолив, облой).

Тиск підживлення спочатку підбирається в діапазоні 40 - 60 відсотків від фактичного тиску уприскування. Найвищої оцінки заслуговує вміння не продавлювати залишкову подушку матеріалу, і сукупно отримувати виріб без недоливу, утяжек. Перемикання на витримку під тиском починають, коли в форму продавлено 95 відсотків дозування.

ЧАС ВИТРИМКИ під тиском доцільно розбити по частинах. В основний період треба наситити виливок з тиском, що усуває западини. Після того, коли залишкова подушка перестає зменшуватися, бажано знизити тиск підживлення, щоб виключити переуплотнение виливки і зменшити гідроудар. Кінцева фаза завершується тиском близьким до величини підпору шнека.

Налагодивши таким чином лиття під тиском, ви отримаєте стабільно якісні вироби з пластмас і тривалу експлуатацію обладнання.

- Про підприємстві

- Вироби із пластику

- ливарні форми

- методи переробки

- постачальникам

- професіоналам

- Контакти