Нагнітачі для продувки і наддуву

Потужність дизеля можна підвищити не тільки шляхом зміни конструктивних параметрів і форсування його по частоті обертання, але і збільшивши заряд повітря, що надходить в циліндр. Останнє можна здійснити двома способами: шляхом дозарядки і наддуву.

При дозарядженню заряд повітря збільшують, не використовуючи повітря високого тиску. Наприклад, під час продування камери згоряння в чотиритактних двигунах дозарядки відбувається внаслідок всмоктуючого дії відпрацьованих газів, що досягається одночасним відкриттям впускних і випускних клапанів.

При наддуванні робочий циліндр наповнюється повітрям підвищеного тиску, що надходять зі спеціального надувного агрегату. Залежно від тиску нагнітання наддув поділяють на помірний (0,13-0,16 МПа), підвищений (0,16-0,25 МПа) і високий (понад 0,25 МПа). Основними способами наддуву є механічний, газотурбінний і комбінований.

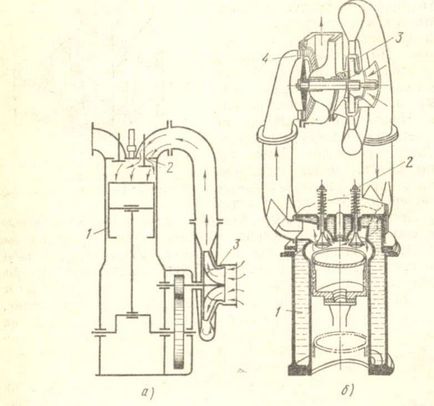

При механічному наддуванні (рис. 124, а) наддувочного агрегат приводиться в дію від двигуна через шестерну або ланцюгову передачу. При цьому способі наддуву тиск повітря не перевищує зазвичай 0,16 МПа. Механічний наддув застосовують головним чином у малопотужних дизелів.

В даний час широко використовують газотурбінний наддув (рис. 124, б). З випускного колектора двигуна 1 відпрацьовані гази направляються в газовипускную турбіну 4 і приводять її в обертання. Турбіна в свою чергу приводить в рух нагнітач 3t який засмоктує з навколишнього середовища повітря і стискає його. Потім стиснене повітря надходить до впускних клапанів 2 двигуна.

У дизелях з комбінованим наддувом одночасно здійснюється газотурбінний і механічний наддув.

Нагнітачі для продувки і наддуву за конструктивним виконанням розрізняють об'ємні і лопаткові. Найбільшого поширення з об'ємних нагнітачів отримали ротаційні, які в свою чергу поділяються на пластинчасті і роторно-зубчасті.

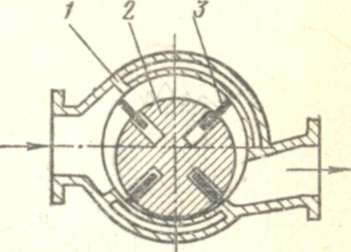

Пластинчастий об'ємний нагнітач (рис. 125) складається з корпусу 1 і ротора 2. Корпус утворює циліндричну Камеру, всередині i віді розміщений ротор. Останній укріплений на валу і розташований ексцентрично відносно осі камери. У тілі ротора є чотири п за, в яких вільно переміщаються в радіальному напрямку пластини 3. При роботі пластини ротора під дією центробежж й сили притискаються до внутрішньої поверхні камери. При цьому внаслідок ексцентричного розташування ротора в камері пластини то входять в пази, то виходять з них. Завдяки цьому між двома; сусідніми пластинами утворюється замкнене обсяг, який змінюється при обертанні ротора. На початку руху пластин з порожнини всмоктування захоплюється повітря, при подальшому русі обсяг вільного простору між пластинами зменшується, повітря стискається і нагнітається через патрубок.

Мал. 125. Схема пластинчастого нагнітача: 1 - корпус, 2 - ротор, 3 - пластина

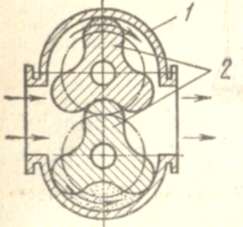

Роторно-зубчастий об'ємний нагнітач (рис. 126) складається з корпусу 1 і двох трилопатевих роторів 2, виконаних у вигляді зубчастих коліс, зубці яких можуть бути прямими або гвинтовими. Число зубців зазвичай не перевищує чотирьох. Повітря в нагнітач надходить через вікно. Потім, потрапляючи в простір між корпусом і лопатями роторів, він захоплюється лопатями і переноситься до простору нагнітання. Лопать одного ротора входить в западину іншого, і повітря, укладений між лопатями, виштовхується в простір нагнітання. При обертанні ротори не повинні стикатися один з одним, а також зі стінками корпусу. Зазор між лопатями роторів регулюється спеціальними прокладками. Роторно-зубчасті нагнітачі зазвичай дають невеликі ступеня підвищення тиску, так як при підвищенні тиску к. П. Д. Їх сильно знижується. Недолік цих нагнітачів полягає в тому, що при роботі вони видають сильний шум.

Мал. 126. Схема роторно-зубчастого нагнітача: 1 - корпус, 2 - трилопатевої ротор

Лопаток нагнітачі поділяють на відцентрові і осьові. Найбільш широко поширені відцентрові нагнітачі завдяки їх малим габаритам, масі та високому к. П. Д.

Мал. 127. Схема відцентрового нагнітача: 1 - вхідний патрубок. 2 - направляючий апарат, 3 - робоче колесо, 4 - лопатка, 5 - дифузор, 8 - равлик, 7 - редуктор

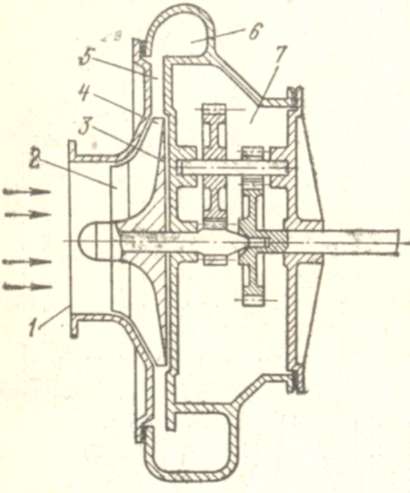

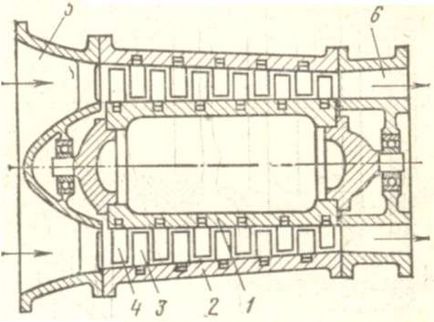

Осьової лопатковий нагнітач (рис. 128) має ротор з вигнутими лопатками 4. При обертанні ротора 1 його лопатки переміщують повітря вдрль осі нагнітача. Ротор розташований в корпусі 2, який має всмоктуючий 5 і нагнітальний 6 патрубки. У корпусі встановлені нерухомі лопатки 3 направляючого апарату. Ряд лопаток направляючого апарату разом з відповідним поруч робочих лопаток утворює щабель тиску. Осьові нагнітачі, як правило, бувають багатоступінчатими, т. Е. Мають кілька ступенів тиску. Конструкція осьових нагнітачів значно складніше відцентрових, однак при великих обсягах повітря, що стискається вони мають високий к. П. Д. І малі габарити.

Мал. 128. Схема осьового нагнітача: 1 - ротор, 2 - корпус, 3 - лопатка направляючого апарату, 4 - робоча лопатка ротора. 5 і 6 - всмоктуючий і нагнітальний патрубки

У розглянутих вище нагнітачах для продувки і наддуву обертання ротора здійснюється від механічного приводу, для чого витрачається значна потужність. У багатьох дизелях нагнітачі наводяться в рух від газових турбін, які використовують енергію відпрацьованих газів. Такі дизелі називають дизелями з газотурбінним наддувом.

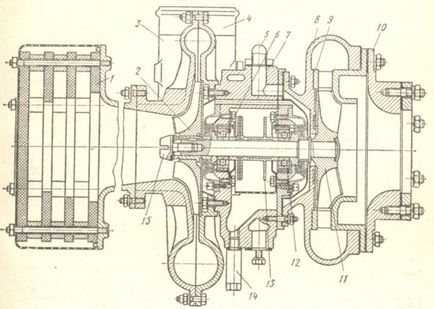

На рис. 129 показаний турбокомпресор чотиритактного дизеля, що складається з радіальної турбіни і відцентрового компресора, які встановлені на газовипускном колекторі. Колесо 11 турбіни з жароміцної стали виготовлено заодно з валом, на іншому кінці якого насаджена крильчатка 2 компресора. Вал встановлений в двох шарикопідшипниках 6 і 12. Колесо компресора разом з внутрішніми обоймами шарикопідшипників, Маслоотражатель і котушкою 13 фіксується на валу болтом 15 з замкової шайбою. Колесо турбіни розміщено в корпусі 8, до якого прикріплені вінець 9 сопел, виготовлений з жароміцної стали, і спрямовує патрубок 10 для відведення відпрацьованих газів.

Мал. 129. Турбокомпресор чотиритактного дизеля: 1 - шумоглушник на всмоктуванні (повернутий на 90 °), 2 - крильчатка компресора 3 і 4 - кришка і корпус нагнітача, 5 труба підведення повітря для ущільнення, 6 і 12 - кулькові підшипники з маслоотражателем і кришкою ущільнення, 7 і 8 - корпусу шарикопідшипників і турбіни, 9 - вінець сопел, 10 - направляючий патрубок, 11- колесо турбіни з валом, 13 -катушка, 14 - пробка зливу масла, 15 - болт з замкової шайбою

Корпус компресора - роз'ємний і відлитий з алюмінієвого сплаву - являє собою дифузор з улиткообразно каналом, який закінчується циліндричним патрубком. Останній з'єднаний з холодильником повітря дюрітових муфтою. Корпус шарико- підшипника 6 з фланцями утворює масляну ванну і має також водяну сорочку для охолодження масла. Колеса турбіни разом з колесом компресора, Маслоотражатель, котушкою і шарикоподшипниками утворюють ротор.

Для розвантаження шарикопідшипників від неврівноважених сил інерції, що виникають при обертанні, ротор турбокомпресора динамічно отбалансирован, тому заміна деталей без балансування ротора не допускається. Для повного усунення шкідливого впливу неврівноважених сил інерції ротор встановлений на пружних підвісках, які представляють собою обойму шарикопідшипника, що складається з розрізних пружинних кілець.

Мастило шарикоподшипников турбокомпресора проводиться розбризкуванням масла котушкою 13. Рівень масла в корпусі шарикоподшипников контролюється по мітках на склі мастиловказівника, а ущільнення масляної порожнини здійснюється лабіринтом, створюваним Маслоотражатель, кришками ущільнень і повітряним затвором в корпусі. Повітря для ущільнення підводиться в корпус по трубі 5. Охолодження корпусу проводиться водою, що надходить в його водяну сорочку, і повітрям, що підводиться для ущільнення. Для зниження шуму на компресорі встановлений шумоглушник 1, який складається з набору повстяних кілець, що мають різні діаметри внутрішніх отворів.

У турбокомпрессорах застосовують виключно відцентрові компресори завдяки їхньому високому к. П. Д. І простої конструкції. Для турбокомпресорів використовують осьові і радіально-осьові турбіни. Осьові турбіни застосовують в основному для дизелів великих і середніх потужностей, а радіально-осьові - для дизелів автотракторного призначення.

У нашій країні розроблені дві групи уніфікованих турбокомпресорів ТК:

компактні для наддуву швидкохідних дизелів з внутрішнім розташуванням підшипників і радіально-осьової турбіною (ТКР-7, ТКР-8,5, ТКР-П, ТКР-14, ТКР-18 і ТКР-23); для наддуву важких дизелів із зовнішнім розташуванням підшипників і осьової турбіною (ТК-18, ТК-23, ТК-30, ТК-34, ТК-38, ТК-50 і ТК-64). Основним визначальним розміром є діаметр колеса компресора. Турбокомпресори випускають з різними ступенями підвищення тиску (відношенням тиску газу за компресором до тиску на вході в нього) в трьох виконаннях: низького Н, середнього С і високої У тиску. Ступінь підвищення тиску у турбокомпресорів становить: при виконанні Н - 1,3-1,9, при С - 1,9 - 2,5 і при В - 2,5 - 3,5.

Марки турбокомпресорів розшифровуються таким чином: літери перед цифрами означають тип компресора (ТКР або ТК), цифри - діаметр колеса в сантиметрах, буква після цифри - виконання. Наприклад, марка турбокомпресора ТКР- 18С означає: турбокомпресор з радіально-осьової турбіною, середнього тиску і діаметром колеса компресора 18 см.

Розрізняють системи турбонаддува, що працюють в потоці з постійним тиском і в імпульсному потоці.

В системі з постійним тиском в турбіну направляються відпрацьовані гази з випускного колектора, тиск яких не змінюється. Ця система проста по конструкції. В системі, що працює в імпульсному потоці, газ надходить в турбіну зі змінним тиском. Циліндри двигуна розбиті на групи з тим, щоб процес випуску водному циліндрі закінчувався раніше, ніж почнеться в іншому. Групи циліндрів з'єднуються окремими секціями випускного трубопроводу, які ізольовані один від одного. Турбіна має відповідне число ізольованих підвідних каналів.

У імпульсної турбіні підвищується тиск наддуву, забезпечується хороша продування і очищення циліндрів від відпрацьованих газів.

Для зниження температури повітря, що подається турбокомпресором в циліндри двигуна, застосовують охолоджувачі наддувочного повітря, які охолоджують повітря перед надходженням його в циліндри. Проводиться так зване проміжне охолодження повітря. Охолоджувачі наддувочного повітря бувають двох типів: водо-повітряні і повітряно-повітряні.

Стаціонарні дизелі і газові двигуни постачають водо-воздущ-ними охолоджувачами і виготовляють з охолоджуючими елементами і3 труб, оребрених накаткою, дротяної спіраллю, пластинами або внеском, а також з охолоджуючими елементами з профільних листів. У цих охолоджувачами надувного повітря охолоджується водою з системи охолодження двигуна. Вони компактні і зручно розташовуються на двигуні між турбокомпресором і впускним трубопроводом. Однак в водо-повітряних охолоджувачах не вдається значно знизити температуру наддувочного повітря, так як вода в системі охолодження має високу температуру. Більшою мірою знизити температуру наддувочного повітря вдається в повітро-повітряному охолоджувачі.

Ще по темі

- Мастильні матеріали для двигунів внутрішнього згоряння

В даний час для двигунів внутрішнього згоряння застосовують масла з присадками. Присадками називають складні сполуки, які додають до моторних мастил для поліпшення їх експлуатаційних властивостей. По дії на мастила присадки поділяють на такі групи: вязкостниє або загущающіе- поліпшують в'язкісно-температурні властивості і підвищують в'язкість масел; миючі - запобігають утворенню на [..] - Пристрій елементарного карбюратора. Загальні відомості.

Система подачі палива карбюраторних двигунів складається з паливного бака, паливного насоса, одного або двох фільтрів, паливопроводів і карбюратора. У карбюраторних двигунах основна частина процесу приготування горючої суміші здійснюється поза циліндра в особливому приладі - карбюраторі. У карбюраторі паливо дозується, розпилюється, частково випаровується і перемішується з повітрям. Утвориться в карбюраторі горюча суміш [..] - паливні фільтри

Фільтрація палива здійснюється за допомогою фільтрів грубої очистки, тонкої очистки та запобіжних високого тиску. Фільтрація дизельного палива є надзвичайно важливим засобом забезпечення нормальної і безперебійної роботи дизелів. Термін служби паливної апаратури до ремонту багато в чому залежить від чистоти палива. Наявність в паливі абразивних механічних домішок призводить до підвищеного зносу сполучених [..]