Різноманітні вимоги, які пред'являються до якості і властивостями виливків, в сукупності з різницею технологічних схем їх виробництва, обумовлюють вимога створення прогресивних технологій підвищення якості чавуну для виливків безпосередньо в ливарних цехах. Модифікування при цьому є найбільш поширеним вивченим методом впливу на якість чавуну і виливків з нього.

Основними факторами, що визначають ефективність модифікування чавуну, прийнято вважати:

- склад, кількість і черговість введення модифікаторів;

- якість вихідних шихтових матеріалів і спосіб їх переплавки;

- хімічний склад розплаву чавуну;

- спосіб подачі металу в ливарну форму;

- швидкість і умови затвердіння чавуну в різних зонах виливків.

У більшості випадків в практиці ливарного виробництва використовують комплексні модифікатори, до складу яких входять магній, кремній, літій, алюміній, кальцій, марганець, берилій, церій, ітрій та інші рідкоземельні метали (РЗМ). В якості основи лігатури зазвичай використовують нікель, мідь, кремній або кальцій. До складу лігатур пред'являється цілий комплекс вимог, серед яких можна виділити наступні:

- висока модифицирующая здатність при порівняно малих дозах модифікатора;

- регламентируемая щільність лігатури, що забезпечує її високу ступінь засвоєння при порівняно простих методах введення в розплав;

- мінімальне димовиделеніе і запобігання піроефект при введенні лігатур;

- регламентируемая «живучість» модифікатора, що забезпечує досягнення модифицирующего ефекту безпосередньо в готовій литві в максимальному ступені.

Найбільшого поширення в країні і за кордоном отримали лігатури, до складу яких входить магній, що володіє високим модифицирующим і рафінуючі дією.

Не менш поширеними модифікаторами є РЗМ. Їх введення в чавун забезпечує нейтралізацію шкідливого впливу елементів деглобулярізаторов графіту (свинець, миш'як, сурма, вісмут, титан і ін.) Завдяки зв'язуванню їх в тугоплавкі сполуки. РЗМ, як і кальцій при певних умовах сприяє утворенню дрібнозернистої структури чавуну з великою кількістю включень графіту. У практиці ливарного виробництва знаходять застосування сплави РЗМ, збагачені церієм або иттрием. У сплавах церієвої групи присутні також лантан, празеодім, неодим і іноді самарій. Ефективність РЗМ в магнийсодержащих лігатури підвищується, коли в їх склад входять два і більше металів цієї групи. Наприклад, введення в чавун по 0,01% ітрію, лантану, празеодима і неодиму дозволив отримати кулясту форму графіту при 0,01% залишкового вмісту в чавуні магнію, що досягається застосуванням (для обробки низькосірчистого чавуну) лігатури на основі кремнію і заліза, що містить приблизно 2,5% Mg, 2,2% Ce, 2% Y або 1,5% Mg і по 1% кожного з елементів - церію, ітрію, лантану, празеодима, неодиму.

Використання висококонцентрованих або чистих РЗМ недоцільно в силу їх високої вартості і великого чаду елементів при обробці рідкого чавуну. Найбільш раціональним вирішенням цього питання є використання РЗМ в складі багатокомпонентних лігатур, що містять такі елементи, як магній, кальцій, кремній, алюміній. Ці елементи при отриманні лігатур в феросплавних печах відновлюють РЗМ з комплексу сполук в напівфабрикатах, які використовують в шихтових матеріалах.

Для вирішення завдання надійного отримання чавуну з кулястим графітом за допомогою лігатур, що містять РЗМ, необхідно, перш за все, підвищити Сфероідізірующій ефект вводяться присадок (лігатури). Це завдання, як показали дослідження НУО ЦНИИТМАШ, можна вирішувати в двох напрямках:

- введення до складу наявних лігатур типу Сцеміш і Сіітміш (в даний час ФС30Р3М30) додаткових елементів - таких, як Mg, Ba, Zr, Sr, тобто активних сфероідізаторов графіту і розкислювачів чавуну;

- збільшення в складі РЗМ частки найбільш активних сфероідізаторов: Ce або Y.

Залежно від кількості введеної лігатури і від отриманого РЗМ і магнію в чавуні при інших рівних умовах формується графіт у відповідній формі. Присадка 1,0 - 1,2% лігатури при вмісті сірки 0,025 - 0,030% дає можливість отримати вермикулярний графіт, а для отримання кулястого графіту оптимальною є присадка 1,7 - 2,0% лігатури, що забезпечує 85 - 95% кулястого графіту в литий структурі. Подальше збільшення (до 2,5%) не призводить до помітного зростання механічних властивостей, а при добавці 2,75% лігатури спостерігається зниження міцності і пластичності чавуну з кулястим графітом за рахунок появи спотворених форм графіту в зв'язку з появою ефекту перемодіфіцірованія. При зниженні вихідного вмісту сірки до 0,01% стабільне формування кулястого графіту відбувається при присадці 1,3 - 1,5% лігатури.

У зв'язку з розвитком технологій модифікування чавуну в ливарній формі на заводах з масовим характером виробництва, особливої актуальності набуває проблема отримання споживачем модифікаторів із заданим гарантованим фракційним і хімічним складом. При дробленні кускових матеріалів відходи у вигляді пилу і відсіву можуть досягати 40-50% усієї кількості подрібнюють модифікаторів.

У цьому плані особливо пильної уваги заслуговують модифікатори, що поставляються у вигляді порошкоподібної дроту в сталевій оболонці. Незважаючи на порівняно високу вартість порошкового дроту, слід визнати досить очевидні її функціонально-технологічні переваги, які в значній мірі компенсують додаткові витрати на обробку. До числа таких переваг, перш за все, відноситься висока ступінь засвоєння і дозування вводиться модифікатора, простота пристроїв для введення порошкового дроту, зручність при транспортуванні і зберіганні модифікатора та ін. Таким чином, для створення високоефективних технологій модифікування чавуну для виливків досить важливим є питання вибору раціонального способу введення модифікатора в розплав. Використовувані способи модифікування чавуну можна умовно розділити на дві групи: порційні, що забезпечують дозоване модифікування чавуну в ємності, і безперервні, що дозволяють обробляти будь-які маси чавуну в ході технологічних переливів з контрольованим витратою модифікаторів. Найбільшого поширення в ливарних цехах отримали методи ковшевой обробки, серед яких досить простими є технології типу «сендвіч-процес». В цьому випадку модифікатори завантажують на дно ковша, а перемішування здійснюється за рахунок енергії падаючої струменя. Більшою мірою цей метод придатний для важких лігатур на основі міді або нікелю. Введення легких модифікаторів зазвичай здійснюють за допомогою спеціальних пристосувань, по-жувати в рідкий чавун. При цьому технологічні схеми подібні до тих, що розглянуті в попередньому розділі для введе-ня магнію. Звичайно, малі обсяги ковшів припускають певні конструктивні відмінності цих пристроїв і методів управління і контролю подачі модифікатора.

З усіх відомих методів порційного модифікування найбільше засвоєння магнію досягається при модифікуванні чавуну в ливарній формі. Суть методу полягає в тому, що метал, що протікає по літніковой системі, потрапляє в камеру, де вступає в реакцію з подрібненим модифікатором, поступово розчиняючи його. Реакція модифікування, в обмеженому обсязі герметизированной реакційної камери без доступу кисню, обумовлює такі переваги в порівнянні з іншими традиційними способами виробництва виливків з модифікованого чавуну: підвищення коефіцієнта засвоєння чавуном магнію з лігатур до 90% при зниженні витрати дорогих модифікаторів; відсутність димовидалення та піроефект; відсутність згасання ефекту сфероїдизації і необхідності проведення інокулірованія при використанні лігатури, до складу яких входять елементи-графітізатори; чавун, модифікований в ливарній формі, відрізняється максимальним ступенем сфероїдизації включень графіту, підвищеної дисперсностью вуглецевої фази і високою графітизацією сплаву; менші втрати тепла при модифікуванні і, як наслідок, більш низька температура перегріву металу в печі; повна автоматизація практично всіх операцій технологічного процесу і отримання на одному ливарному конвеєрі виливків з різних марок і класів чавунів.

Цей метод, завдяки виключенню димовидалення та піроефект, підвищенню механічних властивостей чавуну і простоті в експлуатації застосовується в даний час в багатьох країнах, незважаючи на необхідність глибокого знесірчення вихідного чавуну, підвищених вимог по вузькому межі коливань температури заливається чавуну, хімічного і фракційного складу модифікаторів, зменшення виходу придатного литва і т.п.

Безперервні методи модифікування чавуну до теперішнього часу не отримали такого широкого розповсюдження як порційні. Разом з тим, безперервне зміну представляється вкрай перспективним технологічним процесом в умовах великих ливарних цехів з крупносерійним і масовим типом виробництва при обробці великих мас чавуну. Особливість цих методів - рівномірний у часі введення модифікуючих присадок, завдяки чому досягається їх високе засвоєння. Одним з основних прийомів при безперервному модифицировании прийнято вважати створення порожнистої струменя чавуну, всередину якої подається порошкоподібний модифікатор. Наприклад, розроблений в ФРН T-NOCK - процес передбачає подачу порошкоподібного модифікатора всередину порожнистої струменя, створюваної шляхом виливання чавуну через спеціальний дозуючий отвір. Метод забезпечує засвоєння 50-80% магнію і може бути використаний для обробки в ході технологічних переливів.

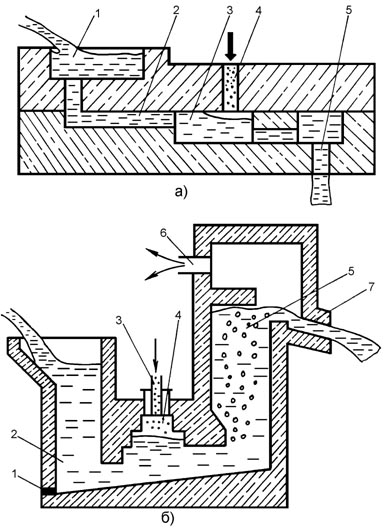

Іншим технічним прийомом, що забезпечує безперервне зміну, є використання змішувачів ка-мірного типу. Вони являють собою закриту проточну реакційну камеру, куди через приймальню чашу заливається вихідний чавун. Цей принцип модифікування реалізований за кордоном і відомий як FLOTRET-процес. Вихідний чавун (рис.2.10, а) заливають в чашу 1, після чого через літніковие канали 2 метал надходить в реакційну камеру 3 і через вихідний отвір 5 модифікований чавун зливається в ківш. Модифікатор в реакційну камеру вводиться через завантажувальний отвір 4. Донецьким національним технічним університетом розроблена і реалізована в промислових умовах установка для безперервного модифікування чавуну магнієм з використанням принципу газліфтного перемішування. Установка (рис.2.10, б) являє U-образний реактор, який встановлюється слідом за хитним копильником. Чавун з копильника заливають в стояк 2. На горизонтальному каналі реактора знаходиться испарительная камера 4, в яку по трубопроводу 3 подають гранульований магній. Пари магнію разом з транспортирующим газом надходять в реакційний стояк 5, де вони взаємодіють з чавуном. Оброблений чавун зливають через зливний носок 7. Утворені гази і дим відводяться по газовідводу 6. У перервах між наповненням ковша агрегат залишається заповненим чавуном. При цьому через трубопровід 3 подають тільки повітря з невеликою витратою (20-30 м 3 / год) для запобігання заповнення чавуном випарної камери.

Після закінчення роботи залишки чавуну з установки зливають в ківш через річку 1. Дослідно-промислові дослідження установки виконані на Макіївському труболиварному заводі. При десульфурації чавуну середня ступінь використання магнію склала 45-50%. Зниження температури чавуну в ході обробки коливалося в межах 25-30 o С.

Малюнок 2.10 - Схеми методів безперервного модифікування чавуну: а - FLOTRET-процес; б - газліфтний реактор.

Таким чином, узагальнюючи сучасні тенденції розвитку методів модифікування чавуну, мабуть, слід особливо звернути увагу на той факт, що досягнення позитивного максимального результату можливо лише при комплексному розвитку технології за наступною схемою: забезпечення ливарних цехів шихтових матеріалів з регламентованим хімічним складом, розробка рекомендації щодо вибору раціонального складу модифікаторів і способу їх введення, відпрацювання оперативних методів контролю модифицирующего ефекту безпосередньо в ході за Івки чавуну в форму і коригування технології ливарної форми з урахуванням -модифікує лігатури і способів її введення в розплав.