Головна | Про нас | Зворотній зв'язок

Загартування сталі - це термічна обробка стали, при якій головним процесом є формування нерівноважної структури під час прискореного охолодження, застосовувана для отримання максимально можливої твердості і міцності стали.

Залежно від температури нагріву загартування називають повною і неповною. При повному загартування відбувається повне фазове перетворення, т. Е. Сталь при нагріванні переводять в однофазне аустенитное стан.

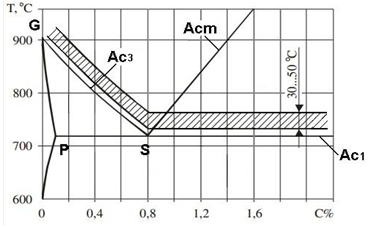

Повному загартування піддають доевтектоїдних стали, нагріваючи їх вище критичної температури GS (Ас3) на 30-50 ° С (рис. 1).

При неповної загартуванню відбувається неповна фазова перекристалізація, т. Е. Сталь нагрівають до межкрітіческіх температур - між РSК (АС1) і GS (Ас3) або між РSК (АС1) і SЕ (Асm). Заевтектоідние стали піддають неповної загартуванню, нагріваючи їх вище лінії РSК (АС1) на 30-50 ° С (рис. 1).

Розрізняють два види загартування: гарт без поліморфного перетворення і гарт з поліморфним перетворенням.

Вуглецеві і низьколеговані сталі, на відміну, наприклад, від деяких кольорових сплавів, піддають гарту з поліморфним перетворенням.

Основними параметрами гарту є температура нагріву, час витримки і швидкість охолодження.

Першим етапомзакалкі є нагрів стали. У біль-шинстве випадків мета нагріву стали - отримання аустенітної структури. Температура нагріву стали під загартування залежить від кількості вуглецю. Доевтектоїдної сталь необхідно нагрівати до температури на 30-50 ° С вище критичної точки АС3 (рис. 1). При такому нагріванні відбувається повна фазова перекристалізація (Ф + П → А), тому гарт називається повною. При неповної загартуванню відбувається неповна фазова перекристалізація, т. Е. Сталь нагрівають до межкрітіческіх температур - між критичними точками АС1 і АС3 (рис. 1). Евтектоїдних і заевтектоідних стали нагрівають на 30-50 ° С вище критичної точки АС1 (рис. 1). Для заевтектоідной стали така гарт буде неповною, тому що при нагріванні відбувається часткова фазова перекристалізація (П + ЦII → А + ЦII). Для деяких легованих сталей температура нагріву під загартування значно перевищує критичні точки АС1 і АС3 (на 150-250 ° С), що необхідно для перекладу в твердий розчин спеціальних карбідів і отримання необхідної легування аустеніту. Таке підвищення температури не веде до значного зростання зерна, так як нерозчинні частинки карбідів гальмують зростання зерна аустеніту.

Малюнок 1 - Ліва частина діаграми залізо-вуглець. Оптимальний інтервал температур для нагріву стали під загартування

Другий етап це витримка. яка повинна забезпечити повний прогрів вироби з перерізу і завершення фазових перетворень, а також повну гомогенізацію аустеніту (т. е. рівномірний розподіл вуглецю в аустенитной структурі). Час витримки залежить від розмірів і форми виробу, а також від темпера-тури нагріву. Чим більше розміри виробу, тим більше час витримки. Чим вище температура нагріву (при інших рівних умовах), тим вища швидкість затвору. У таблиці 1 показано час нагрівання і витримки зразка або деталі з вуглецевих сталей в залежності від температури нагріву, їх форми і розмірів. Для легованих сталей цей час може бути збільшено на 10-20%.

Третій етап це охолодження стали. Швидкість охолодження сталевих зразків або деталей повинна бути не нижче критичної (Vкр.).

Вуглецеві сталі мають високу критичну швидкість загартування (800-200 ° С / с). Причому, найменшою критичної швидкістю гарту має евтектоїдна сталь. Чим більше зерно аустеніту і більше його однорідність, тим менше критична швидкість загартування. Критична швидкість загартування для вуглецевих сталей забезпечується загартуванням у воді або водних розчинах солей або лугів.

Таблиця 1 - Час нагріву і витримки зразка або деталі з вуглецевих сталей в залежності від температури нагріву, їх форми і розмірів

Температура нагріву, ° С

Легуючі елементи. підвищуючи стійкість аустеніту, різко знижують критичну швидкість загартування. Наприклад, при введенні 1% Cr в сталь з 1% вуглецю критична швидкість загартування зменшується в 2 рази, а при введенні 0,4% Мо критична швидкість загартування зменшується від 200 до 50 ° / с. Сильно знижують критичну швидкість загартування марганець і нікель, в меншій мірі її знижує вольфрам. Для багатьох легованих сталей критична швидкість загартування знижується до 20-30 ° С / с і нижче. Кобальт є єдиним легуючим елементом, що підвищує критичну швидкість загартування.

Швидкість охолодження залежить, в основному, від вмісту в сталі легуючих елементів і визначається діаграмою ізотермічного перетворення аустеніту (рис. 3).

Діаграма ізотермічного перетворення стали У8 складається з наступних областей.

I - область стійкого аустеніту.

II - область нестійкого переохолодженого аустеніту.

III - область розпаду аустеніту на ферито-цементітную суміш.

IV - область продуктів розпаду аустеніту на ферито-цементітную суміш.

Дві С-образні криві 1 і 2 на діаграмі вказують, відповідно, час початку і кінця розпаду аустеніту на ферито-цементітную суміш.

Найменшою стійкістю переохолоджуватися аустенит володіє при

550 ° С. Перетворення в інтервалі температур АС1 - 550 ° C називають перлітним, а в інтервалі 550 ° С - Мн проміжним або бейнітного.