(Змінена редакція, Зм. № 1).

1.4. (Виключено, Змін. № 1).

1.5. Допускається за згодою між споживачем і виробником болти діаметром різьблення менш 20 мм виготовляти зі сталі марки 40Х.

1.6. Болти для залізничних мостів північного виконання повинні застосовуватися з гайками зі сталі марки 40Х. На вимогу споживача болти для автодорожніх і міських мостів північного виконання повинні застосовуватися з гайками зі сталі марки 40Х.

1.7. Шайби повинні бути виготовлені із сталі марок: ВСт5сн2, ВСт5пс2, ВСт5 Гпс2 по ГОСТ 380 -71, 35 і 40 по ГОСТ 1050 -74 і ГОСТ 10702-78.

1.8. Шайби повинні мати твердість HR Се 32 ¼ 46,5.

(Змінена редакція, Зм. № 1).

1.9. Болти повинні мати коефіцієнт закручування не більше 0,20 і не менше 0,14.

1.10. При виготовленні болтів і гайок не допускаються:

- рванини і викришування на поверхні різьби, якщо вони по глибині виходять за межі середнього діаметра різьби і якщо їх загальна протяжність по довжині перевищує чверть витка;

- задирки на опорних поверхнях головок болтів і задирки на голівках болтів, що виходять за межі опорної шайби.

(Змінена редакція, Зм. № 1).

1.11. Допускається збільшення діаметра стержня болта до 0,25 мм понад номінальний на довжині до 20 мм від опорної поверхні головки болта.

1.12. Решта відхилення від правильної геометричної форми болтів і гайок - по ГОСТ 1759 -70.

(Змінена редакція, Зм. № 1).

1.13. Вимоги до микроструктуре болтів, виду зламу, відносного звуження в різьбі після розриву і відносному подовженню в різьбі допускається встановлювати за згодою між споживачем і виробником.

2.1. Підприємство-виробник повинно проводити приймально-здавальні випробування для перевірки відповідності болтів, гайок, шайб вимогам цього стандарту.

2.2. Болти повинні бути піддані випробуванню:

на розтягнення зразків;

на визначення ударної в'язкості;

на розрив на косою шайбі (але вимогу споживача);

на визначення коефіцієнта закручування;

на визначення твердості.

(Змінена редакція, Зм. № 1).

2.3. Гайки повинні бути піддані випробуванню:

на випробувальне навантаження;

на визначення коефіцієнта закручування;

на визначення твердості.

2.4. У шайби повинна бути виміряна твердість.

2.5. Болти, гайки і шайби повинні пред'являтися до приймання партіями, що складаються з виробів одного умовного позначення, виготовлених зі сталі однієї плавки, термічно оброблених за одним режимом.

Маса партії болтів не повинна перевищувати 1000 кг, гайок і шайб - 500 кг.

2.6. Правила приймання болтів, гайок і шайб за зовнішнім виглядом і розмірами - по ГОСТ 17769-83.

2.7. Для контролю механічних властивостей болтів, гайок і шайб від партії відбирають по 5 шт. для кожного виду випробувань. Допускається проводити випробування на визначення твердості, коефіцієнту закручування і на розрив на одних і тих же виробах. Якщо хоча б один виріб не витримало випробування, повинно бути вироблено повторне випробування на подвійній кількості виробів.

Результати повторних випробувань є остаточними і поширюються на всю партію.

(Змінена редакція, Зм. № 1).

3.1. Огляд виробів повинен здійснюватися без застосування збільшувальних приладів.

3.2. Контроль розмірів, граничних відхилень форми і розташування поверхонь, шорсткості поверхні, випробування болтів на розрив (п. 1.3), випробування на розрив на косою шайбі слід проводити по ГОСТ тисяча сімсот п'ятьдесят дев'ять -70. Тимчасовий опір розриву повинно відповідати табл. 1 цього стандарту. Значення розрахункових площ і навантажень при контролі болтів на розрив наведені в додатку 1.

Примітка. При випробуванні на розрив болти, довжина яких недостатня для установки їх в захоплення, дозволяється випробовувати зі спеціальної технологічної гайкою, навінченной відразу на дна болта. Висота технологічної гайки повинна бути, не менше подвоєної висоти гайки по ГОСТ 22354-77.

3.3. Твердість болтів і гайок (п. 1.3) слід визначати по ГОСТ 9012-59, шайб (п. 1.8) - по ГОСТ 9013-59.

Твердість болтів повинна перевірятися на торці стрижня. Для болтів діаметром до 24 мм допускається вимірювати твердість на гранях головки. Для болтів довжиною стрижня більше 200 мм допускається вимір твердості на гладкій частині стрижня болта.

Твердість гайок повинна перевірятися на торцевій поверхні або на одній з граней.

3.4. Випробування на розтяг зразків (п. 1.3) слід проводити по ГОСТ 1497-84.

Для болтів довжиною 70 мм і більше випробуванню піддаються короткі циліндричні зразки діаметром 10 мм. Для болтів довжиною менше 70 мм випробуванню піддаються короткі циліндричні зразки діаметром 6 мм.

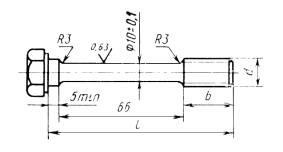

Допускається випробовувати зразки з формою і розмірами, зазначеними на рис. 1.

d - зовнішній діаметр різьби;

b ³ d;

3.2 - 3.4. (Змінена редакція, Зм. № 1).

3.5. Визначення ударної в'язкості (п. 1.3) слід проводити по ГОСТ 9454-78.

3.6. Зразки для випробування на розтяг і ударну в'язкість (п. 3.4 та 3.5) повинні виготовлятися з болтів прийнятої партії або зі стрижнів заготовок для болтів (якщо довжина болта не дозволяє виготовити стандартний зразок), що пройшли термічну обробку разом з прийнятої партією.

3.7. Контроль гайок на випробувальне навантаження (п. 1.3) слід проводити по ГОСТ +1759 -70. Таблиця розрахункових площ і навантажень при контролі гайок на випробувальне навантаження приведена в додатку 1.

Вироби, на яких проводилося випробування, не повинні бути використані для повторного випробування даного виду. Допускається використання шайб за умови, що з гайкою буде контактувати інша поверхня шайби.

(Змінена редакція, Зм. № 1).

3.9. Для випробування беруть від кожної партії не менше п'яти комплектів виробів (болт, гайка і шайба). Поверхня виробів повинна бути чиста (без бруду і іржі), змащена мінеральним маслом по ГОСТ 20799-75. Гайка вільно від руки повинна Навинчивающийся на болт по всій довжині різьблення болта.

3.10. Еталони мікроструктур і зламів і методики випробувань болтів (п. 1.13) повинні затверджуватися споживачем і виробником.

4.1. На кожен болт повинна бути нанесено маркування, що показує тимчасове опір в МПа поділене на 10, клеймо підприємства-виготовлювача і умовне позначення номера плавки. Болти кліматичного виконання ХЛ додатково маркуються буквами ХЛ.

Маркування повинна бути опуклою і наноситься на торцевій стороні головки болта (рис. 2).

1 - Клеймо підприємства-виготовлювача; тимчасовий опір болта в МПа, поділене на 10; знак виконання "ХЛ"

2 - Умовне позначення номера плавки

4.2. Інші вимоги маркування - за ГОСТ 1759 -70.

4.3. Транспортування виробів у контейнерах без упаковки в тару не допускається.

4.4. На торцевій стороні тари повинно бути, зазначено:

найменування або товарний знак підприємства-виготовлювача;

умовне позначення виробу;

4.5. Кожна партія повинна бути забезпечена сертифікатом, в якому повинно бути зазначено:

умовне позначення виробу;

номер партії, номер плавки, умовне позначення номера плавки;

результати проведених випробуванні;

(Змінена редакція, Зм. № 1).

4.6. Решта правила упаковки виробі та маркування тари - по ГОСТ 18160-72.

ЗНАЧЕННЯ розрахункових ПЛОЩ І НАВАНТАЖЕНЬ ПРИ ЗДІЙСНЕННІ КОНТРОЛЮ БОЛТІВ НА РОЗРИВ І ГАЙОК НА випробного навантаження

Прилад складається з що повертається корпусу (8), в якому змонтовано дилатометрічні пристрій (6) з вимірювальним приладом (7) (зазвичай - індикатором годинникового типу з ціною поділки до 0,01 мм) для вимірювання зусилля натягу болта (3). Динамометричних пристрій нижньою частиною крениться шарнірно до корпусу приладу; через корпус приладу, до верхньої частини динамометра приєднується контрольований болт (3). У верхній частині корпусу змонтований черв'ячний редуктор (2), пов'язаний з електромотором (1). Передавальне число редуктора підбирається так, щоб швидкість обертання корпусу при роботі пристосування була в межах 10 об / мні. Вимірювання крутного моменту, що прикладається до гайки, проводиться за допомогою знімного динамометричного ключа (4) з реєструючим вимірювальним пристроєм (5). При обертанні корпуса пристосування вільний кінець ключа впирається в упор (9).

Таріровка реєструючого вимірювального приладу динамометричного ключа проводиться за допомогою вантажів, підвішених на вільному кінці (плече l) горизонтально закріпленого ключа. За результатами тарировки будується тарувальний графік в координатах: Мкр в Н × м (кгс × м) - показання реєструючого вимірювального приладу ключа.

Таріровка динамометричного пристрою здійснюється на розривної машині з побудовою тарувального графіка в координатах: зусилля натягу болта в кН (тс) - показання реєструючого вимірювального приладу динамометра.

Болт встановлюють в пристосування з постановкою шайби під гайку. За допомогою динамометричного ключа болт затягують обертанням гайки до заданого зусилля натягу, значення якого вибирається по таблиці в залежності від номінального діаметра болта і рівня його міцності.

Примітка. Допускається попереднє натяг болта загвинчуванням гайки ручним накидним ключем довжиною 250 - 300 мм до відмови.

У момент досягнення заданого зусилля натягу болта, що визначається по вимірювального пристрою динамометра приладу, по вимірювального пристрою динамометричного ключа фіксується значення крутного моменту Мкр прикладеного до гайки.

За знайденим значенням N і Мкр визначається коефіцієнт закручування До за формулою:

де Мкр - крутний момент, прикладений до гайки для натягу болта на задане зусилля, в Н × м (кгс × м);

N - зусилля натягу болта в кН (т c);

d - номінальний діаметр болта в мм.