Щоб надати металевому виробу певну форму і розмір, можна застосовувати різні способи токарного оброблення.

Але іноді вимоги до якості такої обробки вимагає підвищеної міцності в області впливу на метал. З цією метою металеві вироби обробляють електроерозійним способом.

Крім отримання потрібної форми і параметрів деталей він дозволяє отримувати наскрізні отвори, фасонні канавки у вигляді заглиблень і пази в заготовках. За допомогою електроерозійної обробки металів можна виготовити різні види інструментів, міцності вимоги до яких підвищено.

Суть електроерозійної обробки

Електроерозія є зміна структури і форми металу шляхом впливу електричного розряду. Вона виникає при створенні напруги між електродами. Одним з них є виріб з металу, а другим - робочий електрод.

Якщо по електродів пропускати струм, то в просторі між ними виникне напруга за рахунок електричного поля. При зближенні відстані між електродами до критичного виникне розряд, службовець проводять каналом електрики.

Щоб підвищити силу розряду електроди поміщаються в рідину, що є діелектриком, в якості якої використовують різні масла мінерального характеру або гас. Проходить по освіченій каналу струм, нагріває діелектричну рідину, доводячи її до кипіння і подальшого випаровування з утворенням газового міхура. Усередині цього міхура виникає потужний розряд, що супроводжується потоком електронів та іонів.

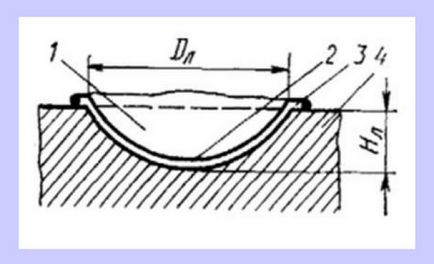

На малюнку (нижче) показана лунка, що виникла при впливі електричного імпульсу, де: 1 обсяг лунки, 2 легований шар, 3 - ямковий валик, 4 металева деталь.

До складу поверхневого шару входять компоненти не тільки випарувалася рідини, що насичують метал вуглецем з утворенням карбідів заліза, а й елементи розплаву металу робочого електрода.

В результаті такої електроерозійної обробки сталеві заготовки в місці впливу можна легувати такими елементами, як хром, титан, вольфрам і іншими. Таке легування значно зміцнює поверхню металевої заготовки в місці електроерозійної обробки.

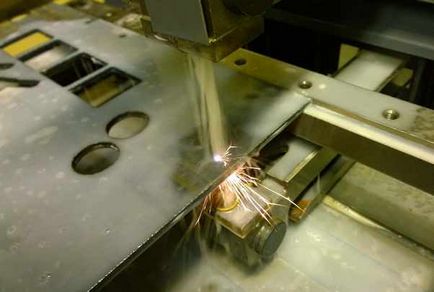

Електроерозійна різання

Найбільш затребуваною є електроерозійна різання металів. Її сутністю є дія на металеву заготовку іскрових електричних розрядів, утворених при протіканні в електродах імпульсного струму, при їх максимальному зближенні і знаходженні в рідкому середовищі діелектрика.

Таким чином, для проведення електроерозійного різання протягом усього процесу різання потрібно забезпечити:

- подачу напруги до електродів у вигляді імпульсів;

- періодично скорочувати між електродами відстань до критичного розміру;

- забезпечити наявність рідкого середовища (гасу або масла).

При забезпеченні таких умов з металевої деталі під впливом високої температури, що виникає за рахунок дії розрядної дуги, вибиваються частинки, які потім вимиваються діелектричної рідиною. Діелектрик також виконує функцію каталізатора розпаду частинок металу, т. К. При високих температурах випаровується.

Оскільки одиничний розряд повинен відбуватися з періодичним постійністю у вигляді короткострокових іскор, щоб досягти розрізання заготовки за наміченим контуру, потрібно дотримуватися певного режиму роботи. Розрізняють два режими обробки: електроіскровий і електроімпульсної вид.

Електроіскрова обробка

При режимі електроіскровий обробки заготовок проводиться з використанням короткочасних розрядів, що відбуваються в формі іскор через діелектричну рідину.

При такому режимі дотримується наступна схема подачі імпульсів:

- оброблювана заготовка служить анодом з позитивним зарядом, до якої спрямовується потік електронів з робочого електрода.

- іони металу деталі впливають на робочий електрод. Щоб він не зруйнувався, використовують імпульсну напругу протягом 10-3 с.

електроімпульсна обробка

При режимі електроімпульса заготівля служить катодом з негативним імпульсом, який діє частки секунди. Створюється дугового розряд, що направляє потік іонів в сторону деталі. У такому режимі забезпечується більша швидкість металевого знімання, але чистота обробки металу гірше, ніж при електроіскровому режимі.

При електроерозійної різання використовуються іскрові розряди, які забезпечуються імпульсами електричного струму, що виробляється генератором спеціального верстата, призначеного для такої обробки.

Електроерозійний верстат

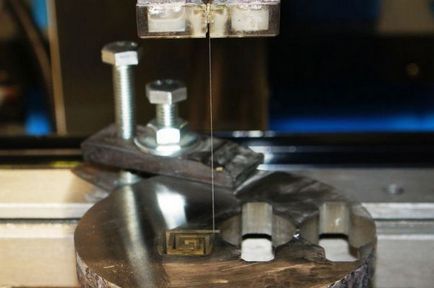

Спрощено робота на електроерозійному верстаті відбувається так:

- Імпульсний струм подається деталь і дротяний електрод з молібдену. Також можуть бути використані вольфрам, латунь, мідь і інші метали.

- Одночасно з подачею імпульсного струму на електрод відбувається переміщення деталі за допомогою напрямних верстата ЧПУ в потрібному напрямку.

- Виникаючі іскрові імпульси розрядів випалюють область металу в місці розрізу.

- Розплавлений метал змивається охолоджувальною рідиною.

- При роботі забезпечується одночасне переміщення дроту, намотаною на спеціальний барабан.

Електроерозійне обладнання включає:

- верстат, на якому здійснюється операція;

- генератор напруги, що забезпечує імпульсний режим;

- пристрій подачі діелектричної рідини і її очищення;

- систему відкачування з робочою області утворених газів.

Безпосередньо верстат складається з:

- підстави у вигляді станини;

- ванни, розміщеної на столі;

- головки шпинделя;

- пульта для управління процесом;

- системи забезпечення подачі імпульсів на деталь;

- системи автоматичного регулювання процесів.

Зустрічаються верстати, які можуть мати деяку відмінність в пристрої. Наприклад, можуть мати систему очищення у вигляді окремого пристрою.

Імпульсні генератори є окремими агрегатами, розміщеними поряд з основним станком. Є види пристроїв, в яких генератор вбудований в верстат.

Спрощений варіант електроіскрового верстата не включає систему подачі рідини і її очищення. Обробка включає занурення столу з деталлю заготовки в воду, що знаходиться в ванні. Якщо обробка проводиться з використанням гасу, то утворюються гази видаляються через загальну вентиляцію.

При експлуатації цього устаткування потрібні кваліфікація і знання технологічного процесу, які дозволять виконувати процес з дотриманням всіх вимог, відображених в документації.