Агрегат спроектований, виготовлений і зданий в дослідно-промислову експлуатацію силами колективу ЗАТ «Завод« Кіров-Енергомаш »дочірнього товариства ВАТ« Кіровський завод »спільно з контрагентами-постачальниками основного обладнання ГПА.

1.3.5.2 Газотурбинная установка ГПА «Нева-16»

Основою газотурбінної установки (ГТУ) ГПА «Нева-16» є вітчизняний авіаційний газотурбінний привід нового покоління АЛ 31СТ, створений НТЦ ім. А. Люльки ВАТ «НВО« Сатурн »на основі авіадвигуна АЛ-31Ф. Ступінь уніфікації цього приводу з базовим авіадвигунів складає 60%.

В даний час двигуни такого типу успішно експлуатуються на компресорних станціях в складі різних газоперекачувальних агрегатів: ГПА-Ц-16, ГПА-16Р «Уфа», PGT-21S, «Нева-16».

Фахівці НТЦ ім. А. Люльки на головному агрегаті «Нева-16» багато і успішно працювали над створенням екологічно «чистої» камери згоряння ГТУ. В результаті рівень шкідливих викидів NO може бути істотно знижений щодо норми (<100 мг/м3). Этот опыт перенесен и на серийную продукцию. Поставляемые для ГПА «Нева-16-03» двигатели укомплектованы низкоэмиссионной камерой сгорания с предварительной подготовкой топливной смеси. Применена новая технология организации горения — стадийное двузонное горение предварительно перемешанных «бедных» топливно-воздушных смесей. Конструктивное образование двух зон горения достигнуто независимой подачей топливного газа к центральной и периферийной горелкам 56-ти модулей камеры сгорания. Оптимальный состав смеси в первой и второй зонах горения поддерживается за счет управления тремя дозаторами газа фирмы АМОТ Controls.

Відомо, що газотурбінні двигуни, використовувані в якості приводу енергетичних установок, вимагають високої якості циклового повітря. Особливо ця вимога актуальна для конвертованих двигунів авіаційного типу, до яких відноситься і АЛ-31СТ. У технічних умовах на поставку цього двигуна вимоги до чистоти циклового повітря такі:

- концентрація пилу в повітрі не більше 0,3 мг / м 3;

- розмір часток не більше 20 мкм, в тому числі до 10 мкм, не більше 0,27 мг / м 3. до 20 мкм не більше 0,03 мг / м 3.

На головному ГПА «Нева-16», встановленому на КС «Ржевська», застосована Повітроочисні установка конструкції ВНІІТРАНСМАШа (СПб). Ця ВЗУ має 2 ступені: циклони ВКЦ-250 (1-й ступінь) і повітряні фільтри (2-й ступінь). Конструкція ВЗУ енергоємна - потрібні додаткові витрати енергії для роботи вентиляторів відсмоктування. Крім того, до цих пір не вдалося провести атестацію фільтрів ВЗУ, що викликає нарікання двигателистов. При модернізації ГПА «Нева-16» під поставку на газопровід «Ямал-Європа» конструкція ВЗУ була повністю змінена.

У новому ВЗУ (рисунок 1.35) очищення повітря здійснюється за допомогою компакт-касет МРК-4 виробництва фірми EMW (Німеччина). Кожна компакт-касета має три ступені фільтрації:

- перший ступінь (стекловолокнистая начинка товщиною 50 мм) служить для видалення вологи;

- другий ступінь: фільтр грубої очистки класу G4, що забезпечує 66% очищення повітря, кінцеве опір 250 Па;

- третій ступінь: фільтр тонкого очищення класу F7 на основі паперових пакетів, що забезпечує 92% очищення повітря. Кінцевий опір 450 Па. Тонкість фільтрації до 0,2 мкм.

Значною перевагою фільтрів накопичувального типу (саме до таких відносяться згадані компакт-касети) перед інерційними є відсутність залежності ефективності очищення від режиму роботи двигуна (інерційні фільтри добре працюють при підвищених перепадах тисків - на номінальному і максимальному режимах).

При підборі ВЗУ враховувалося питання збереження працездатності конструкції ВЗУ з компакт-касетами в умовах можливого обмерзання, підвищеної запиленості, при заметілі і рясних снігопадах.

Для цього в конструкцію ВЗУ введені елементи системи підігріву циклового повітря і ефективне осадкозадержівающее пристрій (погодний козирок).

Система підігріву циклового повітря виконана за усталеними в ВАТ «Газпром» стандартам. Вона забезпечує створення теплової завіси в прохідному перерізі між блоком фільтрів і внутрішньою стінкою погодного козирка гарячим повітрям, що відбирають від 7-го ступеня компресора двигуна (витрата повітря - 2,1 кгс / с, температура 340 ° С). Гаряче повітря розпилюється через перфорацію в трубопроводі, розташованому по периферії блоку фільтрів, при цьому всмоктування повітря в ВЗУ організований з 3-х сторін щодо впускний шахти ГПА.

Конструкція ВЗУ передбачає осадкозащіщающее пристрій, практично виключає пряме попадання снігу в фільтруючі елементи і забезпечує вертикальний підведення повітря до них. По суті, цей пристрій є первинною інерційно-гравітаційної щаблем очищення.

Ця функція забезпечується за рахунок зниження середньої швидкості повітря у вхідному перетині ВЗУ до величини, що не перевищує 1 м / с, шляхом збільшення площі вхідного перетину. При цьому зменшується підйомна сила сніжинок до величини менше ваги сніжинок, внаслідок чого відбувається природна сепарація снігу з повітряного потоку на вході в ВЗУ.

1.3.5.3 Нагнетатель природного газу 408-32-1ЛСУ

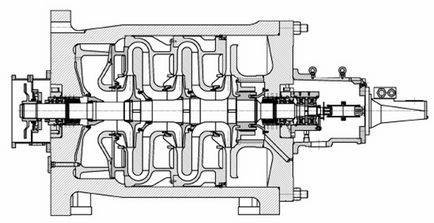

ГПА «Нева-16» комплектується відцентровим нагнітачем природного газу 408-32-1ЛСУ на тиск 85 кгс / см2, розробки ВАТ «Компресорний комплекс» (малюнок 1.36). Основні параметри нагнітача приведені в таблиці 1.18 (дані ВАТ «Компресорний комплекс»).

а

б

Малюнок 1.36 - Нагнетатель природного газу типу 408-32-1ЛСУ:

а - зовнішній вигляд; б - розріз нагнітача Таблиця 1.18 - Основні параметри нагнітача 408-32-1ЛСУ

Нагнетатель - триступеневий, з радіальним підведенням і тангенціальним відведенням газу. Вхідний і вихідний патрубки відлиті за одне ціле з циліндром корпусу і мають приварні фланці Ду600 для приєднання до перехідних патрубків.

Конструкції опор і ущільнень, в основному визначають надійність роботи ЦБН, в даному нагнітачі виконані в змішаному варіанті: опори мають традиційні масляні підшипники, а ущільнення - газодинамічні, «сухі» (СГУ).

Системи забезпечення роботи ЦБН складаються з 3-х частин: маслосистеми для подачі масла на змащення підшипників ЦБН, системи подачі буферного газу для цілей захисту першого ступеня СГУ від можливих пошкоджень «брудним» технологічним газом і системи подачі бар'єрного повітря для запобігання попадання масла на вузли СГУ і прориву газу в підшипникові вузли.

Маслосистема нагнітача 408-32-1ЛСУ виконана на базі систем ЦБН з олійними ущільненнями, і з цієї причини поставляються ВАТ «Компресорний комплекс» для ГПА «Нева-16» вузли маслосистеми, навішені на ЦБН, мають певну надмірність. Так, комплектація нагнітача виконується масляним насосом з максимальним тиском Р = 90 кгс / см 2. в той час як тиск в системі мастила не перевищує 5 кгс / см2.

1 На лініях скидання витоків з перших ступенів СГУ, які контролюються спеціальними витратомірами, додатково встановлені свічки dу40, укомплектовані мембранними запобіжними пристроями МПУ-40. Призначення мембранного пристрою - в разі втрати герметичності першого ступеня СГУ знизити тиск перед другим ступенем.

- розрахунковий, по пропускній здатності, діаметр розгерметизації пристрою - 36 мм;

- тиск спрацьовування мембрани при робочій температурі 60 ° С - 10 кгс / см2 min, 11 кгс / см2 max;

- термін служби МПУ - 10 років.

2 На свічках ГПА, через які відводиться бар'єрний повітря, «розбавляє» витік газу з другого ступеня СГУ, встановлені газоаналізатори змісту природного газу. Це дозволяє вести моніторинг другого ступеня СГУ по перевищенню допустимого вмісту газу в бар'єрному повітрі і зупиняти агрегат для з'ясування причин негерметичність ущільнень.

Обидва додаткових технічних пристрої направлені на забезпечення безпеки експлуатації нагнітачів з СГУ. Їх установка підвищує вартість систем подачі буферного газу і бар'єрного повітря на 15%.

За даними ТОВ «Лентрансгаз» практика роботи «сухих» ущільнень нагнітачів на Дружковкаой КС виявила іншу особливість, з якою необхідно рахуватися при експлуатації. Йдеться про вологу, що знаходиться в буферному газі і бар'єрному повітрі. Необхідно відзначити, що «Технічні вимоги ...» обумовлюють точку роси цих середовищ, а реалізація осушки покладається на постачальників ГПА і тягне додатково ускладнення конструкції.

В агрегаті «Нева-16» передбачено низку заходів, що дозволяє виключити появу вологи в вузлах і в стійці СГУ і можливість обмерзання їх.

Система буферного газу ГПА «Нева-16» включає блок фільтрів - вологовіддільників, розташованих в обігрівається відсіку турбонагнетателя. При пуску ГПА в умовах низьких температур зовнішнього повітря це дозволить підтримувати позитивну температуру буферного газу на вході в стійку СГУ.

Повітря від 7-го ступеня компресора ГТУ з температурою 350 ° С надходить в теплообмінник. Поверхня його розрахована на зниження температури повітря до 40-60 ° С в літній час. У зоні негативних зовнішніх температур досить імовірно переохолодження повітря, конденсація вологи в трубах теплообмінника аж до повного перемерзання охолоджувача. Для виключення цього в конструкцію введені ручні крани і трубопроводи, що дозволяють здійснювати в зимовий час байпас часткової поверхні охолоджувача. Щоб отримати повітря на СГУ з необхідною точкою роси його необхідно осушити, для чого використовується цехова компресорна стисненого повітря.

Від усіх 5-ти ГПА компресорної станції повітря, пройшовши через охолоджувачі, розташовані в шахті впускного тракту кожного ГПА, надходить в збірний трубопровід. Потім скороченої до 8 кгс / см 2 (хат) повітря проходить через блок осушки повітряної компресорної і далі, будучи осушене до точки роси мінус 40 ° С, надходить в ресивер об'ємом 10 м3 і розподіляється на потреби кожного з п'яти ГПА. На пускових і позаштатних режимах роботи ГПА повітря додатково підкачуються гвинтовим компресором.

Основна перевага такої схеми - підвищена надійність, основний недолік - відносно висока вартість обладнання повітряної компресорної.

Надійність схеми здійснена за рахунок:

- постійної осушування бар'єрного повітря в усіх режимах роботи ГПА (пуск-зупинка, штатна робота, аварійна зупинка);

- безперервності подачі бар'єрного повітря. На загальний вихідний колектор повітряної компресорної працюють відбори повітря від декількох ГПА, тому при зупинці або пуску одного з ГПА використовується повітря від інших ГПА. При падінні тиску в ресивері додатково підключається гвинтовий компресор, який в свою чергу резервувати;

- використання повітря, що знаходиться в ресівері. При цьому повністю вирішується питання повітрозабезпечення на режимах ГПА при відсутності електричного живлення станції по змінному струмі. Ємність ресивера обрана виходячи з умови аварійної зупинки трьох ГПА відразу.

Крім того, зазначена схема дозволяє здійснити тривалу роботу ГПА в режимі гарячого резерву, коли при прогріванні масла йде прокачування його через підшипники нагнітача, а також при зупинці ГПА, тривалість якої визначається часом спорожнення акумулятора масла нагнітача.

1.3.5.4 Пристрій газоперекачувального агрегату

ГПА має збірну конструкцію і складається з трьох блоків-контейнерів повної заводської готовності і ряду елементів конструкції, що транспортуються окремо. На місці штатної експлуатації ці елементи з'єднуються в єдине ціле на заздалегідь підготовленому фундаменті.

Основний блок-контейнер турбонагнетателя розділений газощільної перегородкою на два відсіки: відсік двигуна та відсік нагнітача. У відсіку на подмоторной рамі закріплений з можливістю викочування з відсіку газотурбінний двигун. Частина маслосистеми двигуна і охолоджувач масла АВОм виконані у вигляді окремих блоків, з'єднаних з двигуном трубопроводами. У ГПА застосований АВОм-140 виробництва ЗАТ «Газхолодтехніка». Для забезпечення підтримки заданої температури масла маслоохолоджувачі АВОм обладнані пристроями плавного регулювання обертів вентилятора.

У відсік двигуна вбудований відсік вентиляції двигуна, оформлений як самостійний виріб повної заводської збірки, т. Е. Зі змонтованими всередині двома (основний і резервний) осьовими вентиляторами, заслінками подачі повітря і рециркуляції.

У відсіку нагнітача розташовані: сам нагнітач природного газу, маслобак і маслосистема нагнітача, вантажопідйомний механізм. Агрегат повітряного охолодження масла нагнітача винесено із зони можливої загазованості на дах відсіку двигуна, що кілька подовжило масляні траси нагнітача. Двигун і нагнітач з'єднані трансмісією з пластинчастої муфтою, закритою кожухом. Муфта не вимагає спеціальної системи мастила, а трансмісії - спеціального відводу тепла.

Контейнери турбонагнетателя і маслосистеми двигуна оснащені системами робочого і аварійного освітлення, опалення (температура не нижче плюс 5 ° С), вентиляцією, а також ефективною системою пожежогасіння і контролю загазованості (у відсіку нагнітача) і автоматичного пожежогасіння.

Установка автоматичного пожежогасіння виконана на базі модулів газового пожежогасіння виробництва ЗАТ «АРТСОК», м.Київ. Спосіб гасіння - об'ємний. Як вогнегасна речовина прийнята двоокис вуглецю (СО2). Модулі газового пожежогасіння (13 шт.) Встановлюються в блок-контейнері пожежогасіння ГПА. У відсіку двигуна, найбільш небезпечному в пожежному відношенні з причин можливих витоків масла з сполук і викиду його на гарячі частини двигуна, передбачені дві черги введення в дію вогнегасної речовини. Перша черга забезпечує придушення пожежі в початковій стадії розвитку, для чого використовується швидкий (не більше 60 с) пуск СО2. Друга черга ліквідує можливість повторного займання шляхом нейтралізації вуглекислим газом об'єму, що захищається протягом 13 хв.

Передбачена дворівнева система управління установкою пожежогасіння. Верхній рівень відображає інформацію про стан приміщень всіх п'яти ГПА станції. Відповідна панель управління знаходиться в операторної компресорного цеху.

Нижній рівень на основі пожежного контролера забезпечує всі інформаційні та керуючі функції, необхідні для постійного контролю приміщень ГПА, управління модулями газового пожежогасіння і сигналізації оповіщення персоналу про пожежу та загазованості.

Система автоматичного управління і регулювання (САУ і Р) ГПА «Нева-16» розроблена ЗАТ «Система-Газ» на базі апаратури «Series 5» фірми «Compressor Controls Corporation». САУіР ГПА - це потужна, гнучка система, що має широкі функціональні можливості. Крім управління, вона забезпечує антипомпажного і паливне регулювання, наочно відображає стан ГПА у вигляді мнемосхем, таблиць поточних значень параметрів, попереджувальної сигналізації та аварійних повідомлень.