Державна освітня установа вищої професійної освіти Казанський національний дослідницький технологічний університет Кафедра технології електрохімічних виробництв

«Отримання якісних гальванічних нікелевих покриттів і визначення впливу щільності струму на якісні характеристики процесу і покриття.»

Виконали: ст. гр.4211-32 Мухаметгалеев Р.

Перевірила: Григор'єва І.О.

Нікелювання - електрохімічне або хімічне нанесення тонкого шару нікелю на поверхню виробів із сталі і сплавів на основі Cu, Zn, Al для підвищення корозійної стійкості. а також в захисно - декоративних цілях. Багатошарове нікелювання застосовується для підвищення корозійної стійкості нікелевих покриттів в порівнянні з одношаровими покриттями. Це досягається послідовним осадженням шарів нікелю з декількох електролітів з різними фізико - хімічними властивостями покриття. До багатошаровим нікелевим покриттям відносяться: бі-нікель, три-нікель, сил-нікель. Корозійна стійкість бі-нікелю в 1,5 - 2 рази вище одношарових покриттів. Зняття нікелевих покриттів проводиться анодним розчиненням нікелю в електроліті. Це в разі реставрації старих деталей, в основному автомобільних.

Електрохімічне нікелювання (Н або Н-Ф, Н-Б) використовується нами як для декоративного покриття виробів мають прості, нескладні поверхні, так і для виробів промислового призначення.

Ще більш ефективна, в корозійному відношенні, система двошарового покриття мідь - нікель, де на виріб наноситься спочатку подслой міді.

Хімічне нікелювання (хім.Н або хім.Н-Ф і т.д.) найбільш широко застосовується для покриття виробів зі складною поверхнею в т.ч. і розвиненою внутрішньою поверхнею. На відміну від електрохімічного способу, хімічний спосіб дає однакову товщину шару по всій поверхні (внутрішньої і зовнішньої). Найбільша частка вироблених нами покриттів хім.Н. припадає на машинобудування і приладобудування. Зокрема - виготовлення і покриття перфорованих електродів для установок отримання водню (харчова промисловість - гідрогенізація жирів).

Електрохімічне нікелювання, що застосовується з декоративною метою, доцільно проводити в електролітах з блескообразующие добавками. У цьому випадку відпадає необхідність у проведенні трудомістких полірувальних робіт, так як покриття в цьому випадку виходять блискучими, без додаткової обробки.

Після сульфидирования проводять попереднє електрохімічне нікелювання з електролітів матового нікелювання до образвоанія суцільного покриття на всій деталі.

Після сульфидирования проводять попереднє електрохімічне нікелювання з електролітів матового нікелювання до освіти суцільного покриття на всій деталі.

При хімічному нікелювання відбувається невелике наводороживание стали, що приводить до деякого зниження пластичності сталевих зразків. Як і пріелектрохіміческом нікелювання, збільшення тривалості хімічного нікелювання ні - супроводжується збільшенням наводороживания, так як наводороживание металу основи при нікелювання відбувається лише в початковий момент осадження нікелю, коли 1вікелевое покриття ще досить пористо.

При розробці методу отримання перманганату калію був зроблений висновок, що для лужних розчинів цілком придатні аноди з нікелю або нікельованої сталі. Якщо такі аноди застосувати при електролізі води, то в цьому випадку електролітом повинна бути луг - гідрати окису калію або натрію. Всі частини сталевого електролізера, що стикаються з електролітом, що має температуру 80 С, для запобігання від корозії піддаються електрохімічного нікелюванню

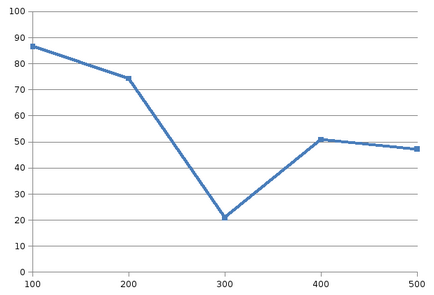

Графік залежності ВТ від щільності струму.

Вимоги до покриття:

Зовнішній вигляд: колір матового нікелевого покриття світло-сірий з жовтим відтінком, блискучого нікелевого покриття світло-сірий. Допускається темніший колір вотверстіях і пазах на внутрішніх поверхнях, увігнутих ділянках деталей складної конфігурації і місцях сполучення складальних одиниць.

Хімічний склад: Масова частка сірки в нижньому шарі нікелевого двошарового покриття до 0,005%; в верхньому 0,05-0,09%;

Пористість: не більше 3-х наскрізних пір на 1 см 2 площі поверхні і на 1 см довжини кромки. При товщині покриття менш 24мкм або товщині нікелю з подслоем менше 12 мкм не нормується.

Функціональні і захисні властивості: відповідно до вимог конструкторської та (або) нормативно-технічної документації на виріб.

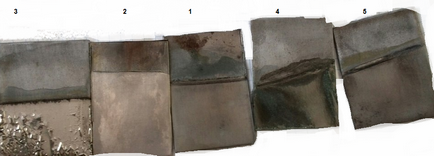

Зовнішній вигляд і структура:

№1. Матова, гладка, малюнків немає, колір темно сірий.

№2. Матова, гладка, малюнків немає, колір світло сірий.

№3 Матова, гладка, малюнків немає, шарувата структура, сірий колір.

№4 Матова, шерховатая, з малюнком, темно сірий колір.

№5 Матова, шерховатая, з малюнком, сірий колір.

Відхилення від норми:

Покриття пухке. Можливі причини: підвищена температура травлення, відхилення по режиму активації, велика швидкість нікелювання.

Спосіб усунення: перевірити температуру і склад травлення, перевірити склад розчину, зменшити час активації, перевірити склад і рН розчину нікелювання, знизити температуру.

Покриття дуже темне. Можливі причини: нестабільність розчину.

Спосіб усунення: перевірити склад рН і температуру розчину.

Покриття осідає не на всій поверхні. Можливі причини: недостатнє знежирення, неякісне лиття деталей.

Спосіб усунення: відкоригувати склад розчину знежирення, продовжити час знежирення, додатково перевірити якість сировини і режим лиття деталей.

Висновок: Ми отримали гальванічні покриття в електролітному нікелювання і виявили залежності виходу за струмом від щільності струму В результаті досвіду найбільш високим ВТ вийшов у деталі №1 (86,7%) при щільності струму 100 А / см2.

Нікель є електрооріцательним металом (електродний потенціал = -0,23 В), але завдяки схильності до пасивації набуває більш позитивний потенціал і достатню стійкість проти дії атмосфери, лугів і деяких кислот. У гальванічної парі з залізом нікель є катодом і, отже, надійно захищає основний метал (сталь) від корозії тільки при відсутності оголених ділянок і часу в покритті. Для нікелювання застосовують сульфатні, сульфамінової, борфтористоводородной, хлоридні електроліти. Найбільшого поширення набули сульфатні електроліти.

Електроліз розчинів солей нікелю супроводжується значною катодного і анодного поляризацією.

Катодний і анодний процеси дуже чутливі до концентрації іонів водню в розчині. На катоді одночасно з розрядом іонів нікелю можливий розряд іонів водню. Зі зменшенням значення рН вихід нікелю по току падає, при підвищеному значенні рН у катода утворюються і випадають з розчину гідроксид і основні солі нікелю що викликає різке збіднення прікатодном шару іонами нікелю і пов'язане з цим погіршення якості покриття. Для підтримання сталості рН в електроліт нікелювання вводять добавки, що повідомляють йому буферні властивості, наприклад, борну кислоту. Найбільш ефективними буферними добавками є деякі насичені дикарбонові кислоти, наприклад. бурштинова кислота (CH) 2 (CООН) 2 a так само ацетат нікелю.

Для нікелювання при підвищених катодних щільності застосовують електроліти з низьким значенням pH (2-3,5), що містять добавки з високими буферними властивостями: електроліз в цьому випадку ведуть при 50-60 0 С і перемішуванні електроліту.

Для усунення питтинга до нікелевому покриттю додають поверхнево-активні речовини типу змочувачів, наприклад, миючий засіб "Прогрес», лаурилсульфат натрію і інші.