1.3 Зрівноважування ротора в багатоступеневих насосах

1.3.1 Симетричне розташування груп робочих коліс

Робочі колеса одностороннього входу насаджуються на вал, причому одна група коліс спрямована вхідними воронками протилежно напрямку вхідних воронок іншої групи. В результаті осьові сили обох груп робочих коліс взаємно врівноважуються. Залишкові осьові зусилля сприймаються наполегливим підшипником, розрахованим на сумарне зусилля всіх коліс, вхідні воронки яких спрямовані в одну сторону. Недоліком цього способу розвантаження є додаткові гідравлічні втрати в перекладних каналах, збільшені габарити і металоємність, ускладнення виливків і конструкції в цілому. У більшості конструкцій багатоступеневих насосів особливих заходів щодо зменшення осьових сил не приймають, а діють на ротор сили врівноважують спеціальними розвантажувальними пристроями [].

1.3.2 Застосування розвантажувального барабана

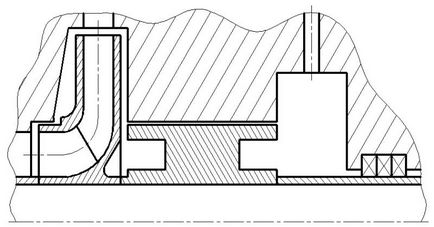

Розвантажувальний барабан (думміс) являє собою масивний циліндр, жорстко встановлений на вал за останньою сходинкою насоса (рис. 1.6). Між барабаном і корпусом утворюється циліндричний дросель з зазором близько 0,2 ÷ 0,4 мм. Порожнина за барабаном з'єднана обвідний трубою з входом в насос, завдяки чому в цій порожнині підтримується тиск, приблизно рівний тиску на вході в насос. Для забезпечення цього площа поперечного перерізу обвідної труби повинна бути рівною не менше 4 ÷ 5 площ зазору в циліндричному дроселі барабана. В результаті різниці тисків панелі з обох сторін барабан буде діяти осьове зусилля, спрямоване в бік нагнітання, яке врівноважує осьові зусилля, діючі на робочі колеса.

Малюнок 1.6 - Розвантажувальний барабан

Оскільки в процесі роботи насоса осьова сила, що діє на ротор, може змінюватися в широких межах при зміні режиму роботи, розвантажувальний барабан доповнюється наполегливим підшипником, розрахованим на сприйняття порівняно великих залишкових осьових навантажень. Довжина барабана вибирається з конструктивних міркувань з урахуванням можливості забезпечення мінімальної протікання для недопущення різкого зниження ККД насоса. Розвантажувальний барабан виконує дві функції: урівноваження осьової сили і зниження тиску перед кінцевим ущільненням з боку нагнітання насоса. Перевагою розвантажувального барабана поряд з його конструктивною простотою є можливість збереження працездатності при виникненні пароутворення в насосі, що особливо важливо для енергетичних насосів [].

1.3.3 Застосування гідравлічної п'яти

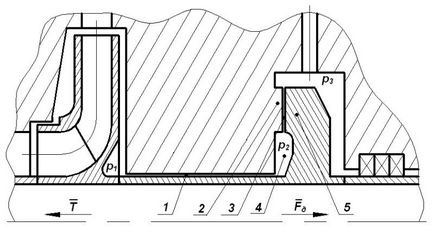

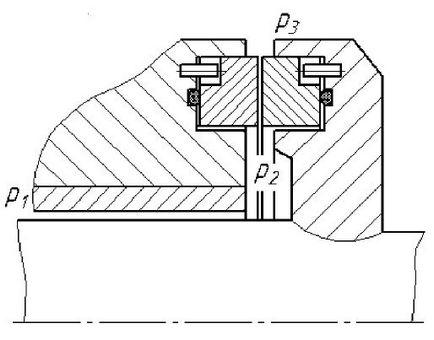

Найбільш поширеним способом врівноваження осьової сили в насосах секційного типу є автоматичне урівноваження ротора гідропятой (рис. 1.7). Гідропята містить жорстко закріплений на валу розвантажувальний диск 5, нерухоме опорне кільце (подушку) 2, послідовно розташовані циліндричний 1 і торцевий 3 дроселі і камеру 4, що розділяє ці дроселі.

Малюнок 1.7 - Гідравлічна п'ята

Повний перепад тиску на п'яті визначається як різниця між тиском нагнітання і тиском в камері за гідропятой, яка зазвичай з'єднується обвідний трубою з вхідним патрубком насоса. Частина загального перепаду тиску дросселируется на торцевому дроселі, провідність якого залежить від осьового зсуву ротора. Наприклад, якщо під дією надлишкової осьової сили ротор зміститься вліво, то зазор в торцевому дроселі зменшиться, що в свою чергу викличе зростання тиску в камері гідропяти до рівня, що забезпечує відновлення рівноваги ротора. Крім осьового урівноваження ротора, гідропята виконує додаткову функцію розвантаження кінцевого ущільнення насоса з боку нагнітання від високого тиску. Для запобігання задирів в торцевому дроселі п'яти в насосах, для яких за умовами експлуатації потрібні часті пуски - аррестори, додатково встановлюються віджимні пристрої, які при малих обертах зрушують ротор в сторону нагнітання, збільшуючи торцевий зазор. Температура рідини в камері гідропяти вище, ніж на вході в насос за рахунок втрат енергії на в'язке тертя в проточній частині та дросселирующих каналах. У деяких випадках температура може досягти критичної позначки, при якому тиск в камері гідропяти буде менше тиску насиченого пара рідини. В результаті, внаслідок пароутворення в торцевому дроселі, знижується несуча здатність гідропяти і збільшується небезпека виникнення задирів торцевих поверхонь. Для запобігання пароутворення в торцевому дроселі зазвичай використовують додатковий циліндричний дросель, розташований після торцевого або змінюють послідовність розташування циліндричного і торцевого дроселів.

Таким чином, до переваг гідропяти можна віднести саморегулювання і більш низькі витоку рідини в порівнянні з розвантажувальним барабаном. До недоліків відносяться велика складність у виготовленні і збірці, а також чутливість до пароутворенню в насосі [].

1.3.4 Застосування комбінованого розвантажувального пристрою

При цьому способі осьового врівноваження розвантажувальний пристрій являє собою послідовно розташовані гідропяту і барабан. В особливо відповідальних насосах до складу комбінованого пристрою може входити двосторонній завзятий підшипник. В цьому випадку гідропята працює з постійним торцевих зазором і сприймає певну частину осьового зусилля. Детально робота і методика розрахунку комбінованого розвантажувального пристрою розглянута в роботі [].

1.3.5 Сучасні тенденції щодо вдосконалення конструкції вузла осьової розвантаження ротора

У зв'язку із зростанням вимог кінцевих споживачів до економічності і надійності насосного обладнання, провідні представники насособудування інтенсивно впроваджують нові технологічні рішення з метою підвищення ККД насоса і зниження експлуатаційних витрат.

Вартість електроенергії складає 85% експлуатаційних витрат насосів для підтримки пластового тиску (ПДР), встановлених на нафтових родовищах. З ростом вимог до енергозбереження і збільшення видобутку нафти, необхідні технології насосів, які дозволяють досягати цих цілей з мінімальними капіталовкладеннями і максимальної окупністю. Компанія Sulzer Pumps пропонує рішення по удосконаленню, реконструкції та модернізації для насосів, як в нафтогазовидобувній промисловості, так і в електроенергетиці.

Насоси для підтримки пластового тиску зазвичай являють собою багатоступінчасті, горизонтальні секційні насоси з робочими колесами, встановленими послідовно і розвантажувальним пристроєм у вигляді гідропяти. Однак конструктивно і з матеріального виконання такий тип насосів зазвичай не підходить для надійної та економічної роботи в системах підтримки пластового тиску. Найбільш чутливою частиною таких секційних насосів є стандартний пристрій розвантаження від осьових зусиль - а саме, гідравлічна п'ята. Збільшення внутрішніх зазорів насоса і поганий стан основних деталей веде до значного зниження ККД. Це, в свою чергу, веде до значних втрат енергії і збільшення експлуатаційних витрат.

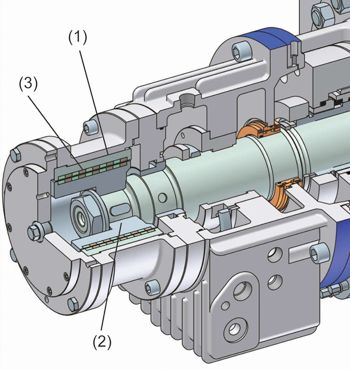

Для поліпшення надійності насоса механічна конструкція включає в себе зміну гідравлічної системи розвантаження від осьових зусиль з використанням не потребує обслуговування утримуючого пристрою (Permavor), запатентованого компанією Sulzer (рис. 1.8). Спеціальне утримує пристрій Permavor запобігає торкання і знос п'яти і подпятника гідропяти при роботі на низьких оборотах, наприклад, під час пуску і зупинці.

1 - зовнішня обойма, 2 - внутрішня обойма,

3 - постійні кільцеві магніти

Малюнок 1.8 - Знімне магнітне віджимне пристрій

Знімне магнітне віджимне пристрій має наступні переваги: не потребує обслуговування, має необмежений термін служби, працює без механічного контакту поверхонь, не вимагає мастила і охолодження, може підключатися до насоса при його модернізації, в насосах з мастилом підшипників перекачується продуктом дозволяє обійтися без кінцевого ущільнення на польовий стороні [].

Для деяких конструкцій живильних пристроїв компанія Sulzer Pumps пропонує більш радикальне рішення, що полягає в заміні гідропяти розвантажувальним поршнем і наполегливим підшипником двосторонньої дії (рис. 1.9), що слід загальним тенденціям всіх зарубіжних виробників відцентрових насосів [].

Малюнок 1.9 - Модернізація насоса ПЕ 380-185 / 200

шляхом заміни гідропяти розвантажувальним поршнем

Вітчизняні представники насособудування навпаки воліють розширювати область використання автоматичних врівноважують пристроїв, наприклад в насосах типу НМ. Нафтові магістральні насоси типу НМ відносяться до найважливішого основним видом технологічного обладнання в процесах транспортування нафти і нафтопродуктів магістральними трубопроводами. Конструкції насосів НМ створювалися в 1970-і роки і з тих пір практично не змінилися. Насоси відрізняються великою складністю, застосуванням спеціальних гідросистем для змащення й охолодження підшипників, нестабільністю роботи на перехідних режимах і недостатнім ресурсом роботи. Сучасні умови ринкової економіки вимагають модернізації насосів, що підвищує їх експлуатаційні характеристики, показники надійності і знижує трудомісткість виробництва. У зв'язку з цим в ЗАТ «Гідромаш-Холдинг» проводиться в даний час комплекс робіт з модернізації існуючих нафтових насосів НМ і організація їх виробництва на території Росії.

У цьому насосі розвантажувальний пристрій ротора від осьових сил є розвантажувальний барабан ротора, що обертається в обмотки втулці. Компенсація осьової сили проводиться дросселированием рідини в щілини між барабаном ротора і статора втулкою, що на перехідних режимах роботи насоса є неефективним і призводить до нестабільності його роботи. Недоліком відомого насоса є те, що розвантажувальний пристрій розраховано на компенсацію осьових сил в певній точці робочої характеристики насоса. У всіх інших режимах роботи такого насоса осьове зусилля повинно сприйматися спеціальним підшипниковий вузлом, який є технологічно складним. Крім того, підшипникові вузли такого насоса для змащення й охолодження вимагають великої кількості масла, що тягне за собою необхідність створення громіздкої маслосистеми (баки, насоси, фільтри, охолоджувачі, вентилятори і т.п.). Зазначені недоліки призводять до зниження ресурсу роботи агрегату.

При створенні модернізованої конструкції ЗАТ «Гідромаш-Холдинг» вирішена задача компенсації осьових сил, що діють на ротор при роботі насоса у всьому діапазоні характеристики, без застосування додаткового підшипникового вузла з використанням спеціальної гідропяти і підшипників ковзання, змащують рідиною, що перекачується. При такій конструктивній схемі насоса можливе використання одного вузла ущільнення. Конструкція вузла розвантаження ротора від осьових сил дозволяє працювати стабільно насосу не тільки в робочій точці, але і на перехідних режимах, що дає можливість роботи насоса без додаткового осьового підшипника. На основі описаної вище модернізації в «Гідромаш-Холдингу» розроблена конструкція насоса НММ 1250-400.

Проведена модернізація нафтових магістральних насосів дозволила знизити трудомісткість їх виробництва, що дає можливість знизити експлуатаційні витрати (трудомісткість середнього ремонту до 80 н / год), підвищити надійність і довговічність обладнання (середнє напрацювання на відмову - 9000 год), підвищити ККД до 83% [] .

Серед теоретичних пропозицій і рекомендацій щодо поліпшення якості роботи гідропії можна виділити наступні []:

1. Підвищення опору циліндричної і торцевої щілин за допомогою ступінчастих втулок і кільцевих канавок.

2. Усунення зіткнення торцевих робочих поверхонь гідропяти шляхом застосування сферичних поверхонь.

3. Підвищення врівноважує сили робочої торцевої поверхні за допомогою кільцевих канавок, з'єднаних спеціальними каналами з камерою гідропяти.

4. Об'єднання ліній гідропяти і рециркуляції.

5. Застосування додаткових врівноважують пристроїв, наприклад сорочок ротора з різними діаметрами.

6. Комбінування гідропяти з розвантажувальним барабаном і (або) з двостороннім наполегливим підшипником.

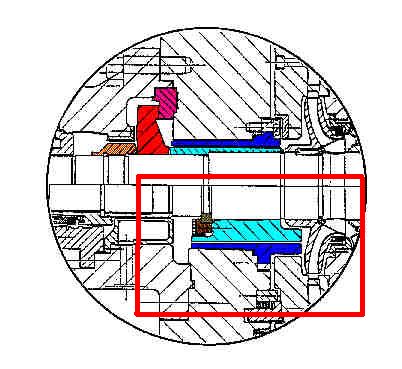

7. Зменшення деформації і забезпечення площинності робочих поверхонь торцевого зазору гідропяти шляхом застосування гідравлічної розвантаження пружно встановлених вкладишів (рис. 1.10).

Малюнок 1.10 - Модифікована конструкція автоматичного розвантажувального пристрою з гідравлічно розвантаженими кільцями