Властивість залізовуглецевих сплавів відчувати фазові перетворення при кристалізації і повторному нагріванні - охолодженні, змінювати структуру і властивості під впливом термомоста-ханических і хімічних впливів і домішок-модифікаторів широко використовується в металургії для отримання металів з за-даними властивостями.

При розробці і проектуванні сталевих та залізобетонних конструкцій будівель і споруд, технологічного обладнання та машин (автоклавів, випалювальних печей, млинів, напірних і без напірного трубопроводу різного призначення, металлоформ для виготовлення будівельних виробів, будівельних машин і ін.) Не обходимо враховувати кліматичні, технологічні і аварій-ні умови їх роботи. Низькі негативні температури поні-жают порігхладноломкості, ударну в'язкість і в'язкість разруше-ня. Підвищена температура знижує модуль пружності, тимчасовий опір розриву, границя текучості, що чітко виявляє-ся, наприклад, при пожежах. При 600 ° С сталь, а при 200 ° С - алюми-ніевие сплави повністю переходять у пластичний стан, і конструкції, що знаходяться під навантаженням, втрачають стійкість. Ось чому незахищені металеві конструкції мають срав-ково невеликий вогнестійкістю. Технологічне обладнання д-ня - котли, трубопроводи, автоклави, металоформи, а також ар-матура залізобетонних конструкцій, постійно піддаються в процесі виробництва циклічного нагрівання-охолодження в інтер-валі температур 20-200 ° С і більше, відчувають термічне старе-ня і низькотемпературний відпустку, які ускладнюються часто корозією, які необхідно враховувати при виборі марок сталі для кон-ретних цілей.

Основними способами модифікування структури і властивостей сталі, що застосовуються в металургії, є:

-- введення в розплавлений метал речовин, що утворюють ту-гоплавкіе з'єднання (карбіди - ZrC, VC, NbC, TiC; нітриди - A1N; оксиди - (Cr, Fe) 203, (Al, Fe) 203), що є центрами кри-сталлізаціі;

- введення легуючих елементів, що підвищують міцність кристалічних решіток фериту і аустеніту, що уповільнюють диф-фузійні процеси виділення вуглецю, карбідів і рух дислокацій;

- термічна і термомеханічна обробка стали.

Вони спрямовані головним чином на подрібнення зерен охлаж-денної стали, зняття залишкових напруг і підвищення її хі-чеський і фізичну однорідність. В результаті підвищуються ів, tfo, 2, Kic, KCU, а_1, прокаліваемость стали; знижуються твердість, по-ріг хладноломкости, відпускна крихкість, схильність до тримаючи-ському і деформаційного старіння, поліпшуються пластичні властивості стали. Нижче розглянуті специфічні особливості вка-заних способів.

Легуючі елементи вводять в конструкційні стали в колі-честве: Сг - 0,8-1,1%; Ni - 0,5-4,5%; Si - 0,5-1,2%; Мп - 0,8-1,8%. Елементи W - 0,5-1,2%; Мо - 0,15-0,4%; V - 0,1-0,3%; Ті - 0,06-0,12%; В - 0,002-0,005% та інші вводять в сталь в поєднанні з Сг, Ni і Мп для додаткового поліпшення її властивостей. Будучи кар-бідообразующімі елементами, вони одночасно служать добавками - модифікаторами, які забезпечують зародження і подрібнення зерна стали при кристалізації розплаву.

Легуючі елементи, розчиняючись в фериті і аустените, зменшують розмір зерна і частинок фази карбіду. Найбільш сильно гальмують зростання зерен аустеніту і продуктів його розпаду модіфікато-ри: Ті, Nb, Zr, V і N, що утворюють важкорозчинні карбіди. Розташовуючись по межах зерен, вони ускладнюють їх зростання, дифузію вуглецю та інших легуючих елементів і підвищують стійкість аустеніту до переохолодження. Тому низьколегованісталі мають дрібнозернисту структуру і більш високі якісні показники. Особливо помітно зміцнюють сталь легирующие еле-менти Ni, Мп і Si.

Термічна і термомеханічна обробка яв-ляють поширеними способами модифікування структури і поліпшення властивостей стали. Розрізняють такі їх види: відпал, нормалізацію, загартування і відпустку. Відпал включає процеси гомоге-нізації, рекристалізації і зняття залишкових напруг.

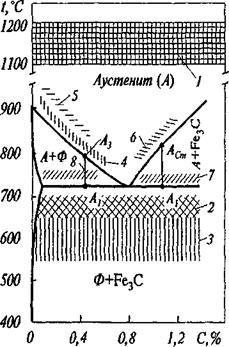

На рис. 7.7 представлені температурні області різних ви-дів відпалу.

Гомогенізації піддають злитки легованої сталі при 1100- 1200 ° С протягом 15-20 год для вирівнювання хімічного складу, зменшення дендритних і внутрікристалічної ликвации, викли-вающей крихкий злам при обробці стали тиском, анізотропію властивостей, освіту флокенов і крупнозернистою структури.

Відпал рекристалізації застосовують для зняття наклепу деформованого металу шляхом нагрівання його вище темпі-ратури порога рекристалізації (0,4-0,57Тпл), витримки при цій температурі і охолодження. Розрізняють холодну і гарячу (теп-білу) деформації. Холодну проводять при температурі нижче поро-га рекристалізації, а гарячу - вище, зазвичай при 0,7-0,757 Тпл

(Тпл - температура плавлення за абсолютною шкалою температур). Рекристалізація при холодному деформуванні називається стати-чеський, а при гарячому - динамічної, яка характеризується осту-точним «гарячим наклепом», корисно використовуваним для загартування з прокатного нагріву. При статичної рекристалізації відбувається різке зниження ів, Оо, 2 і НВ наклепаного матеріалу і підвищення 5 і г | /, що необхідно для холодної деформації (плющення, штам-повкі, волочіння).

Мал. 7.7. Температурні інтервали різних видів відпалу:

1 - гомогенізація; 2 - Низькотемпе-турний відпал рекристалізації (високий відпустку) для зниження твердо-сті; 3 - відпал (відпустка) для зняття на-напружень; 4 - повний відпал з фазової перекристалізацією; 5,6 - нормалізує-ція до - і заевтектоідной стали; 7 - сфе - роідізація; 8 - неповний отжиг доев- тектоідной стали

Відпал для зняття осту-точних напруг здійс-ствляют при 550. 650 ° С протягом декількох годин. Він запобігає коробля-ня зварних виробів після різання, редагування і т. Д.

Нормалізація перед-сматрівает нагрів сортового-го прокату з до - і заевтек - тоідной конструкційної сталі до температури на 40. 50 ° С вище точок АСЗ і Act, нетривалу витримку і охолодження на повітрі. Вона викликає пів-ву фазову перекрістал-лизацию стали, знімає внутрішню напругу, підвищує пластичність і ударну в'язкість. Прискорений-ве охолодження на повітрі призводить до розпаду Аустен-нита при більш низьких тим-пература. Нормалізація широко застосовується для поліпшення властивостей низько-вуглецевих будівельних сталей, замінюючи отжиг. Для середньовуглецевих і легованої-рова сталей вона соче-тается з високим відпусткою

при температурах нижче порога рекристалізації.

Загартування іотпуск передбачають поліпшення характеристик міцності і пластично-в'язких властивостей стали, зниження порога хладноломкости і чутливості до концентраторів напружень.

Відпустка є заключною операцією термічної сб - ництва стали, після якої вона набуває необхідні властивості. Він полягає в нагріванні загартованої сталі до температури нижче точки Ась витримці при заданій температурі і охолодженні з оп-ределенной швидкістю. Мета відпустки - зниження рівня внутрен-них напруг і підвищення опору руйнуванню. Разли-ють три його види: низькотемпературний (низький) з нагріванням до 250 ° С; середньотемпературна (середній) з нагріванням в інтервалі 350- 500 ° С і високотемпературний (високий) з нагріванням при 500 600 ° С.

Старіння вуглецевої сталі проявляється в зміні її властивостей в часі без помітної зміни мікроструктури. Як і підвищується міцність, порігхладноломкості, знижується пластич-ність і ударна в'язкість. Відомі два види старіння - тримаючи-ське і деформаційно (механічне). Перше протікає в резуль-таті зміни розчинності вуглецю і азоту в a-Fe в виділенні надлишкових фаз (карбідів і нітридів) з фериту в залежності від температури. Скупчення атомів С і N на дислокаціях і виділення третинного цементиту з пересичені твердого розчину фериту, прискорює підвищеною температурою (50-150 ° С), і є при-чиною термічного старіння.

Деформаційне (механічне) старіння протікає після пла-стической деформації при температурі нижче порога рекрісталлі-зації. Основною причиною цього виду старіння є також ско-полонених атомів С і N на дислокаціях, що утрудняє їх рух. З фактами виникнення відпускної крихкості і старіння стали будівельники стикаються при електротермічному способі натяж-ня арматури в процесі виготовлення попередньо напружених залізобе-тонних конструкцій.