Ультразвуковими називають пружні механічні ко-лебанія з частотою вище 20 кГц, що не сприйнятий-маються людським вухом. Найбільш короткі ультразвукові хвилі мають довжину близько довжин хвиль видимого світла. Ультразвукові хвилі, так само як і све-товие, відбиваються від перешкод, їх можна фокусується-вать і т. П.

При поширенні ультразвукових коливань в рідкому середовищі в останній виникають чергуються стиснення і розтягування з частотою проходять коливань; в момент розтягування відбуваються місцеві розриви рідини і утворюються порожнини (бульбашки), заповнюються парами рідини і розчиненими в ній газами. У мо-мент стиснення бульбашки закриваються, що супро-ждается сильними гідравлічними ударами. Це явле-ня називається кавітацією. Місцеві ударні тиску-ня при цьому часто перевищують 980 МПа.

Використовувані в промисловості джерела ультра-звуку можуть бути розділені на дві групи: механічного-ські і електромеханічні.

З механічних джерел ультразвуку найбільше застосування отримали динамічні (сирени) і статичний-ські (Свисткова). Сирени мають статор з отворами і ротор з перфорованого диска. При подачі в кор-пус сирени пара, газу або стисненого повітря ротор вра-ється, періодично закриваючи і відкриваючи отвори статора, створюючи механічні коливання. Сирени ши-роко застосовують, наприклад, для осадження туману сер-ної кислоти і дрібнодисперсного сажі в процесі їх виробництва.

З статичних джерел ультразвуку (генераторів) найбільш відомий свисток Гартмана, в якому зву-кові коливання виникають при ударі струменя газу, рухаємося-щейся з надзвуковою швидкістю з сопла в циліндри-ний резонатор.

З електромеханічних джерел найбільше при-трансформаційних змін отримали магнітострикційні і пьезокерамические перетворювачі.

Основною частиною магнитострикционного Перетворюва-теля служить так званий двигун з ферромагніт-ного матеріалу, який має здатність змінювати свої розміри в магнітному полі. Наприклад, стрижень з нікелю, поміщений в магнітне поле, коротшає, а стрижень з железокобальтового сплаву (пермендюр) - подовжується.

П'єзоелектричний ефект полягає в тому, що при розтягуванні і стисненні в певних напрямках деяких кристалів, наприклад кварцу, на їх поверхні виникають електричні заряди (прямий п'єзоефект).

Якщо до такої кварцовою платівці підвести електрич-ний заряд, то вона змінить свої розміри (зворотний п'єзоефект). При дії на платівку змінного електричного поля вона буде стискатися або розжитися-маться синхронно зі зміною прикладеного напруги-ня. Прямий п'єзоелектричний ефект використовується в приймачах ультразвукових коливань, де останні перетворюються в змінний струм.

Зворотний п'єзоефект використовується при виготовленні-ванні випромінювачів ультразвукових коливань, які перетворюють електричні коливання в механічні, головним чином, більш високих частот у порівнянні з магнітострикційними.

В останні роки широке поширення одержали вібратори з п'єзокераміки, які володіють більш висо-ким п'єзоефектом, ніж природний кварц.

Одним з основних технологічних застосувань уль-тразвука є інтенсифікація багатьох технологічних процесів.

Ультразвукові коливання застосовуються при приско-ванні таких процесів, як полімеризація (наприклад, уль-тразвуковая обробка емульсії при виготовленні ис-кусственного каучуку).

Значно прискорює ультразвук кристалізацію різних речовин з пересичених розчинів (вин-ний кислоти, фтористого алюмінію і ін.).

За допомогою ультразвуку можна прискорити і розчині-ня твердих речовин в рідині. Наприклад, тривалі-ність розчинення віскози в процесі виготовлення хімічних волокон при застосуванні ультразвуку скор-ється з 7 до 3 год.

Ультразвук дозволяє прискорити екстракційні про-процеси, наприклад отримувати риб'ячий жир з риб'ячої печінки без значного підвищення температури, що дозволяє зберегти в ньому всі цінні вітаміни.

У хімічних процесах ультразвук застосовують для очищення деталей (підшипників, електричних контак-тів та ін.) І складальних одиниць від забруднень.

Якість ультразвукового очищення незрівнянно з дру-шими способами. Наприклад, при очищенні деталей в раз-особистих органічних розчинниках на їх поверхні залишається до 80% забруднень, при вібраційної очищенні - близько 55%, а при ультразвукової - не більше 0,5%.

Ультразвукові методи в більшості випадків забезпе-ють повну очистку деталей від технічних забруднення-ний.

Ультразвукове очищення проводиться в органічних розчинниках або водних розчинах миючих речовин.

В останні роки переважне поширення набувають водні розчини миючих речовин завдяки їх негорючості і відсутності токсичних компонентів, низькою вартістю, здатності утримувати забруднення в підвішеному стані без повторного осадження їх на поверхню, що очищається. Як водних миючих розчинів застосовуються розчини лугів і лужних солей з добавками поверхнево-активних речовин. При очищенні в таких розчинах відбувається одночасно емульгування і омилення забруднень.

Тривалість ультразвукового очищення залежить від характеру забруднень і миючих розчинів і не пре-щує 10-15 хв.

Пайка деяких металів і сплавів, наприклад алю-Мінія, нержавіючих сталей і ін. Звичайними способами утруднена через наявність на їх поверхнях міцної, які важко оксидної плівки. Введення ультразвуко-кових коливань в розплавленийприпой призводить до руйнування плівки і полегшує змочування припоєм поверхні, яка підлягає пайку або лужению, полегшує і прискорює процес пайки, підвищує якість паяних з-єднань. Впровадження ультразвуку при пайку алюмінію зменшує трудомісткість процесу на 20 - 30%. З по-міццю ультразвуку можна облужівать вироби з кер-міки.

Сутність ультразвукової розмірної про-ництва полягає в тому, що між інструментом, з'єднаним з випромінювачем, і заготівлею вводиться абра-зівной матеріал, який впливає на оброблюваної мую поверхню. Як абразивних зерен примі-няют алмаз, корунд, наждак, кварцовий пісок, карбід бору, карбід кремнію і ін.

Ультразвуком можна обробляти як тендітні ма-теріали (скло, кераміку, кварц, кремній, германій та ін.), Так і жароміцні тверді (загартовані і азоту-рова стали, тверді сплави), застосовувані, в част-ності, для виготовлення металорізального инстру -мента.

Ультразвукова обробка може проводитися сво-бодні спрямованим абразивом, наприклад при декоративному шліфуванні і для зняття задирок у дрібних деталей.

Розмірна обробка інструментом забезпечує ви-сокую точність, дозволяє отримувати наскрізні й глухі отвори, вирізи, здійснювати шліфування, клеймі-ня, гравірування та інші операції.

Поряд з перевагами ультразвуковий метод має і недоліки: порівняно невелика площа і глибина обробки, велика енергоємність, невисока продуктивність процесу і великий знос инстру-мента.

Електроерозійні методи обробки застосовні для всіх струмопровідних матеріалів. Ці методи осно-вани на явищі ерозії (руйнування) поверхні токо-провідних електродів від розрядів при пропущенні між ними імпульсного електричного струму.

Руйнування матеріалу відбувається через його локаль-ного оплавлення і викиду розплавленого матеріалу у вигляді парожидкостной суміші.

Всі види електроерозійної обробки здійснювала-вляются в рідинної середовищі - гасі, нафтовому мас-ле, дистильованої воді.

При проходженні іскрового розряду в рідині на-чинается бурхливий газоутворення, внаслідок чого жид-кістка як би вибухає, що сприяє видаленню продуктів ерозії з робочої зони. Крім того, робоча рідина запобігає окисленню поверхні обра-бативает матеріалу.

Основними різновидами електроерозійних ме-тодов є електроїськровая і анодно-механічна обробка.

Електроіскрова обробка широко при-змінюється в інструментальному виробництві при виготов-лення штампів, ливарних форм і прес-форм, а також в основному виробництві при розмірної обробці заго-товок деталей складних профілів з труднообрабати ваемих електропровідних матеріалів. З її допомогою можна отримувати наскрізні й глухі отвори різної конфігурації, криволінійні щілини і пази, вирізати складний контур, таврувати деталі, видаляти з заготовок зламаний інструмент і т. П.

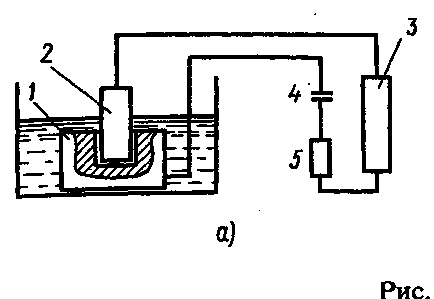

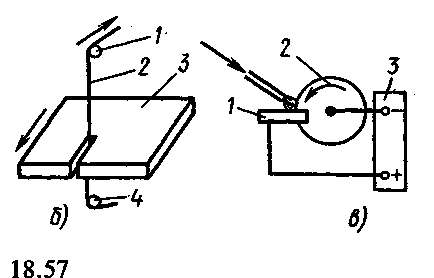

Принципова схема установки наведена на рис. 18.57, а. Джерело живлення - генератор 3 однополярним імпульсів заряджає конденсатор 5 до напруги про-бою в проміжку між електродом-інструментом 2 і оброблюваної заготівлею 1. При пробої енергія, на-накопичений конденсатором 5, миттєво виділяється в ві-де розряду.

Через малої тривалості розряду заготівля і робо-чий електрод практично не нагріваються, хоча основна частина накопиченої енергії перетворюється в теплоту, йду-щую на плавлення і випаровування оброблюваного мате-ріалу.

Під дією численних розрядів в обра-бативает матеріалі утворюється виїмка, представляю-щая собою відбиток торця електрода-інструменту. Верстати для електроіскровий обробки забезпечені про-граммно-керуючими пристроями, які забезпе-ють постійний зазор між заготівлею та інстру-ментом, поздовжнє переміщення інструмента і регулюються-вання подачі. Продуктивність процесу залежить від частоти проходження імпульсів, енергії розряду, властивостей оброблюваного матеріалу, матеріалу і форми електрода-інструменту. При оптимальних ре-жімах обробки, встановлюються за допомогою змін-ного опору 4, конфігурація деталі забезпечують-ється з похибкою ± 0,005 мм.

Обробку профільним електродом застосовують для отримання наскрізних і глухих отворів з різною фор-мій поперечного перерізу.

В даний час найбільше застосування отримав метод електроіскровий обробки непрофілірованного електродом-дротом. При цьому (рис. 18.57,6) електрод-дріт 2 діаметром 0,02 - 0,5 мм (в залежності від необхідної точності обробки) перемотано з визна-діленої швидкістю з яка подає котушки 4 на приймальню котушку 1. відтворюючи будь-який заданий контур. При вирізанні замкнутого контуру в заготівлі 3 передба-трівается технологічний отвір.

Анодно-механічна обробка (рис. 18.57, в) здійснюється при включенні оброблюваної заготовки 1 в ланцюг постійного струму в якості анода, а робочий інструмент - диска 2 в якості катода. У зазор подається робоча рідина (розчин рідкого скла при чорновій обробці або розчин хлористого або сірчанокислого натрію при доведенні). При анодно-меха-нічної обробці метал заготовки піддається анод-ному (електрохімічного) розчиненню, а також ло-кальний плавлення від впливу розрядів, як при електроіскровий обробці, і механічному впливів-ствию інструменту, який знімає оксидну плівку і розплавлений метал.

Продуктивність процесу в 2 - 3 рази вище, ніж при звичайній механічній обробці. Цей метод при-міняють для шліфування, хонінгування циліндричних отворів, полірування, різання. Анодно-механічну обробку можна поєднувати з абразивної обробкою, використовуючи при цьому як інструмент Електроприв-ведучий абразивний диск або додаючи абразив в робо-чую рідина.

Процес електроіскрового зміцнення застосовують для зміцнення поверхонь різних ме-Таллі і сплавів, найчастіше штампового оснащення. В від-відмінність від розмірної електроіскровий обробки тут анодом є електрод-інструмент, матеріал з по-поверхні якого переноситься на оброблювану заготовку - катод.

Суть методу полягає в тому, що при зближені-ванні інструменту з деталлю між ними виникає ис-кров електричний розряд, який оплавляє мате-ріал анода. На першій стадії крапля розплавленого металу розігрівається до високої температури, заки-Пает і метал анода у вигляді дрібних частинок спрямовується до катода. Досягнувши катода, розплавлені частинки сва-риваются з ним. На наступній стадії через Раска-ленний ділянку катода проходить другий імпульс струму, Цей імпульс супроводжується механічним ударом анода про катод, при якому відбувається зварювання металу анода з поверхнею катода, супроводжувана химиче-ськими реакціями, дифузійними процесами і явле-нями, характерними при куванні.

Як матеріал анода для зміцнення ріжучого інструменту (різців, фрез, свердел, ножів і ін.) Викорис-товують тверді сплави різних марок, ферохром і графіт. Витрата цих матеріалів невеликий.

Суть методу полягає у використанні енер-гии електронів, що випускаються розжарюються катодом, прискорених і сфокусованих в пучок. При зіткненнях-ванні електронів з оброблюваним матеріалом кине-чна енергія перетворюється в теплову. Концентрація потужності досягає 1 МВт / см 2 при загальній потужності до десятків кіловат.

Обробка електронним променем зазвичай ведеться в ва-вакуумі, тому в місці обробки відсутня небажану-тельное взаємодія розплавленого металу з киць-лородом.

Електронно-променеву обробку використовують для раз-мірної обробки матеріалів, а також для зварювання.

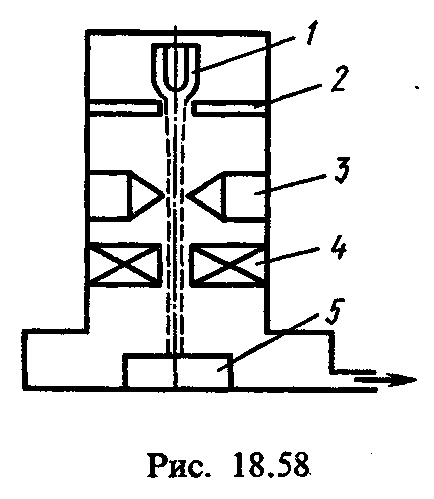

Електронно-променеве зварювання ведеться в ва-вакуумі вузьким електронним променем, який отримують в електронній гарматі, схема якої представлена на рис. 18.58. При нагріванні катода 1 з його поверхні випромі-ються електрони, які формуються в пучок. Благо-даруючи високої різниці потенціалів між катодом 1 і анодом 2 електрони прискорюються в певному на-правлінні. За допомогою магнітних лінз 3 пучок електро-нів фокусується на поверхню зварюються заготовок 5. Сучасні установки дозволяють сфокусувати промінь на площі діаметром менше 0,0001 мм. Котушки, що відхиляють 4 дозволяють переміщати промінь по поверхні заготовок.

При бомбардуванні поверхні заготовок потоком електронів його кінетична енер-гія перетворюється на теплову, роз-вая температуру до 5000 - 6000 К. Електронний промінь є уп-равлять джерелом тепло-ти, що дозволяє регулювати досить точно і в широких межах температуру в зоні на- Гревьє зміною різниці по-потенціалів між катодом і ано-будинок. Електронним променем можна різати і зварювати тугоплавкі і хімічно активні метали і сплави (молібден, вольфрам, ніобій, тантал, нержавіючі сталі та ін.), Зварювати заготовки з різнорідних матеріалів зі зна-ве різницею товщин; цей метод дозволяє також зварювати метали з неметалами.

Електронний промінь використовується в мікроелектроніці при вакуумному напиленні тонких плівок туго-плавких матеріалів, при обробці електронно-полімерних-різующіхся матеріалів (електронорезістов), а також для стимуляції реакцій дисоціації металоорганічних сполук при нанесенні металевих по-критий.