1. Теоретичні відомості

Загартування сталі. Загартування сплавів проводиться з метою підвищення їх механічних властивостей - твердості, межі міцності пружності і опору зношування. Загартування застосовують для ріжучих і вимірювальних інструментів, деталей машин, що піддаються зносу або мають значні механічні навантаження.

Загартування виконують в такій послідовності:

- нагрівають виріб до температури гарту;

- витримують певний час при вказаній температурі;

- охолоджують виріб з потрібною швидкістю.

Параметрами, котрі характеризують режим загартування є: температура нагріву. час нагрівання і витримки. швидкість охолодження.

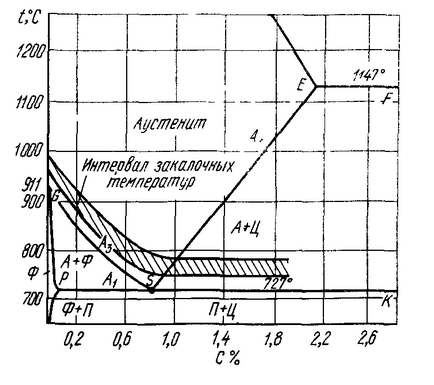

Нагрівання під загартування повинен забезпечити в ній фазу аустеніту, тому температуру нагрівання стали під загартування визначають по діаграмі стану (рис. 1). Для доевтектоїдної і евтектоїдной стали вона приймається рівною Ас3 + (30 ... 50C). для заевтектоідной стали АС1 + (30 ... 50 ° С). Зазначені температурні інтервали є найкращими, що забезпечують максимальний ефект при загартуванню (твердість, межа міцності, мінімальне викривлення і зневуглецювання). Інші температури нагріву небажані.

Правильний час нагрівання забезпечує досягнення температури гарту по всьому об'єму нагрівається вироби. Воно залежить від розміру і геометричної форми вироби, його теплопровідності, температури печі, середовища, в якій здійснюється нагрів (повітря, рідина), розташування вироби в печі і т.д. Норми часу нагріву наведені в таблиці 1.

Час витримки складає 0,25% від часу нагріву. Воно забезпечує завершення і повноту фазових перетворень в металі (перетворення фериту і цементиту в аустеніт). За зазначений час через дифузію атомів відбувається вирівнювання концентрації вуглецю та інших елементів зернах аустеніту.

Мал. 1. Оптимальний інтервал гартівних температур вуглецевої сталі

Таблиця 1. Тривалість нагріву при термічній обробці стали в залежності від форми зразка

Якщо часу витримки буде недостатньо, в структурі загартованої сталі будуть присутні фази. Притаманні незагартованим станом. Наприклад, присутність фериту в загартованої сталі знизить її твердість.

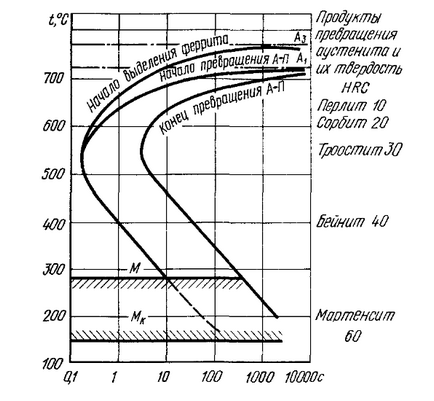

Нагріте по загартування виріб охолоджують з певною швидкістю, яка повинна забезпечити отримання потрібної структури і властивостей вироби. Швидкість охолодження, яка задовольнить цим вимогам, може бути оцінена по діаграмі ізотермічного перетворення аустеніту (рис. 2).

Мал. 2. Діаграма ізотермічного перетворення аустеніту

Залежно від ступеня переохолодження аустеніту може спостерігатися три види перетворень: диффузионное, бездіффузіонному і змішане.

Дифузійне перетворення спостерігається при невеликих ступенях переохолодження менше 300 С (інтервал температур 700-400 С). Висока температура ще полегшує дифузію атомів. В результаті дифузійного перетворення утворюються структури феррито-цементитной суміші - перліт, сорбіт, троостит, що відрізняються дисперсностью.

Змішане перетворення спостерігається в діапазоні температур 300 ... 400 С. При цих умовах вуглець може вийти з решітки аустеніту і утворити самостійні карбіди за рахунок дифузії. Але освіту фериту вже йде по бездіффузіонному механізму. В результаті виникає структура голчастого троостита - бейнита.

Щоб отримати потрібну структуру, потрібно різко охолодити аустеніт до зазначеного інтервалу температур по діаграмі. Мінімальна швидкість охолодження аустеніту, при якій утворюються структури гарту, називається критичною швидкістю гарту Vкр.

Необхідні швидкості гарту забезпечуються застосуванням відповідних охолоджуючих середовищ, характеристики яких наведено в табл. 2

На практиці часто використовують ступінчасту загартування послідовно в двох середовищах: розплаві солей, а потім на повітрі або в маслі.

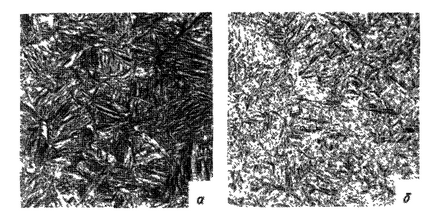

а - крупногольчатий, б - мелкоігольчатий

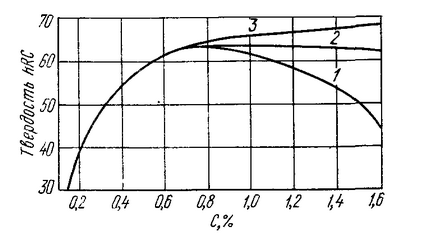

Мал. 4. Залежність твердості загартованої вуглецевої сталі від вмісту вуглецю та режиму нагрівання під загартування: