Вугільна обробка горілки - особливий процес у виробництві горілки, можна сказати основний. Дійсно, в результаті фільтрації через вугілля відбувається диво - з двох змішаних компонентів, спирту і води, виходить фактично готова до вживання ГОРІЛКА. Залишається додати кілька «штрихів» і ось вона вже в пляшці з красивою етикеткою.

Як писав Вільям Васильович Похльобкін. сучасна горілка - це результат не тільки виробленої на основі вікового досвіду традиції застосування натуральних засобів, як в основному сировину, так і в очисних методах, а й результат глибокого наукового пошуку і розрахунку, що гарантує отримання хімічно чистого, нешкідливого продукту. Це висловлювання можна в повній мірі віднести до процесу вугільної фільтрації.

Популярні два основних думки про вугільну обробці:

- Вважається, що справжня горілка - це та горілка, яка пройшла фільтрацію через березовий вугілля.

- З усіх існуючих способів вугільної обробки водно-спиртової суміші, найефективнішим вважається фільтрація через вугільну колону (динамічний спосіб). В силу широкого застосування спосіб вважається класичним.

Давайте розглянемо докладніше ці думки.

Сьогодні мало хто усвідомлює, що горілка, яку ми знаємо - це не той продукт, який проводився кілька століть назад. Горілка яку ми знаємо - продукт сформувався в ХХ столітті і доопрацьований в наші дні. Що ми маємо на увазі? Ви зрозумієте, коли ознайомитеся з розділом Історія горілки. Ми виділимо основні моменти.

Саме в 30-ті роки ХХ століття була законодавчо затверджена технологія виробництва горілки і було введено офіційне поняття «горілка», а потім протягом наступних років ХХ століття технологія була ще кілька доповнена.

Ця робота відкрила нову епоху виробництва горілки. Технологія отримала широке поширення і є основною донині.

Спочатку застосовувалися такі вугілля як буковий, липовий, дубовий, осиковий, тополиний. Перші чотири види - дорогі і використовувалися в основному в XVIII столітті при домашньому дворянському винокурении і частково в XIX столітті при виробленні вищих сортів горілки. Крім того, їх застосування було обмежене певними географічними регіонами. Вільховий вугілля застосовувався приватним винокурінням до 1861 року. Липовий використовувався навіть за радянських часів до 1940 року. Але практично основним видом вугілля в російській винокурении став березовий вугілля, найдешевший, широко поширений, що виготовлявся в масових масштабах у царській Росії протягом усього XIX століття як неодмінний компонент домашнього вжитку (для самоварів) і володіє відносно високою сорбційною здатністю.

Таким чином, можна зробити висновок: березовий вугілля у виробництві горілки набув поширення завдяки доступності і низької вартості, а не завдяки властивостям формування певного горілчаного смаку. Тому сьогодні стали застосовуватися кокосові, кісточкові вугілля, які мають більш високу активність і сорбційною ємністю.

Історія розвитку технології вугільної фільтрації горілки

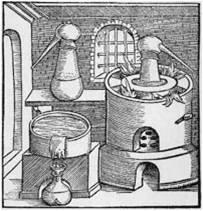

У колишніх казенних винних складах сортування пропускали через шар зернённого вугілля простого випалу (сирцю), завантаженого в мідні, луджені всередині колонки діаметром 700 і висотою 4000 мм. Кількість колон в батареї становило від 5 до 8. При цьому швидкість обробки хлібного вина була вкрай низька - витримка в колоні була не менше 24 годин. Витрата вугілля вина становив - 135 - 4100 г на 1 відро (приблизно 1 дал).

Вугілля-сирець містить в своїх порах значна кількість смол і інших важких продуктів піролізу. Розвиток технології виробництва вугілля, а саме відкриття способу активування вугілля водяною парою, коли в процесі активації домішки вигорають, і внутрішня поверхня вугілля збільшується в багато разів, дозволило отримати вугілля, які мають більш високі сорбційні показники. При цьому значно підвищилися і каталітичні властивості вугілля, що впливають на швидкість окисно-восстановітельниех реакцій. У 1936 р Всесоюзна галузева конференція працівників спиртової промисловості прийняла рішення не допускати застосування способів обробки сортування активованим вугіллям, які ведуть до контакту сортування з вугіллям більше 30 хв, і встановила норму витрати вугілля: для очищення 40% -ної горілки - 16 г на 1 дав, для 50% -ної - 20 г, для 56% -ної - 23 м тобто кількість вугілля знизилося 8,5 - 256 разів.

Це було суттєвим технічним кроком, адже тепер замість п'яти-восьми працюючих послідовно колон могла працювати одна і на значно більшій швидкості, час контакту водно-спиртової суміші з вугіллям знизилося з 24 годин до 0,5 години.

Що вдає із себе вугільна колона - це вертикальна ємність висотою 4 метри і діаметром 0,7 м, в яку засипається вугілля. Фільтрація ведеться динамічним способом, тобто через нерухомий шар вугілля під тиском проходить водно-спиртова суміш (сортування), тиск створюється напірної ємністю (докладніше див. Обробка горілчаної сортування активним вугіллям). Динамічний спосіб визнаний найбільш оптимальним для виробництва горілки, оскільки дозволяє контролювати параметри обробки сортування: змінюючи швидкість проходження сортування через вугілля можна регулювати органолептиком горілки на виході, застосовувати різні вугілля, в тому числі суміші вугілля (вугільний мікс). Так само динамічний спосіб дозволяє вугіллю «розкритися», тобто після деякого часу постійної роботи вугілля виходить в режим, і дає найкращі органолептичні показники горілки.

Але разом з тим робота на колоні має і недоліки:

- істотне підвищення масової частки альдегідів при запуску і тимчасових зупинках вугільних колон

- невисока швидкість обробки сортування

- велика витрата вугілля (250. 300 кг / 50. 150 тис. дал сортування)

- нерівномірність обробки сортування (каналообразования, самосортування вугілля)

- високі технологічні втрати вугілля

- громіздкість обладнання

- незручність в обслуговуванні

- неможливість періодичної роботи

Вугільна колона вимагає стабільного цілодобового режиму роботи, в іншому випадку, при зупинках, відбувається активне накопичення альдегідів. тобто утворюється невиправний брак. На промивку вугільної колони після зупинки потрібно до 2 - 3 тонн сортування, що є сьогодні недозволеною розкішшю. Нестабільність роботи позначається і на якості продукту, воно так само нестабільно. Сьогодні горілка вже не дефіцит, прилавки магазинів рясніють розмаїттям брендів, розрахованих на самого різного покупця. Сформовані ринкові умови суттєво знизили обсяги випуску багатьох лікеро-горілчаних заводів і така технологія виробництва стала не зручною і досить витратною. Колони можуть забезпечити роботу горілчаних заводів мають великі обсяги продажів, але підприємствам з низькою реалізацією продукції такий спосіб виробництва вже не дозволяє забезпечити оптимальну собівартість, і що більш важливо, не забезпечує необхідну якість продукції. дозволяючи витіснити себе з прилавка більш якісному конкуренту. Це особливо важливо для нових предпріятіятій, для яких якість - це квиток в життя.

Для тих, хто планує горілчане виробництво і не має поки відповідного досвіду, думаємо, варто пояснити, що таке невиправний брак і як він утворюється.

В процесі вугільної обробки в горілці утворюються різні компоненти і хімічні сполуки впливають на її смакові якості. А починається все з наступних реакцій:

СН3 СН2. ВІН + O2 ---------> СН3 СOН + O ---------> СН3СOOН

Етанол Ацетальдегід (альдегід) Оцтова кислота

Незаперечною перевагою даного способу в тому, що він дозволив заводам працювати періодично. Але в той же час потрібні додаткові істотні витрати на очистку горілки від високого вмісту дрібнодисперсного пилу. Що б з горілки вугільного кольору і нульовий прозорості зробити кристально чисту, потрібно система многокаскадной фільтрації, що включає фільтри грубої очистки, фільтр-прес, фільтри картриджного типу, так само збільшуються витрати на фінішну фільтрацію перед розливом. Даний спосіб збільшує трудовитрати як при самій обробці сортування, так і на підтримку чистоти виробничих приміщень. А якщо говорити про смакові якості отримуваної таким способом горілки, то той факт, що дана технологія не застосовується жодним заводом, який випускає відомі бренди, говорить сам за себе.

Існують і інші технології обробки сортування, але вони не набули широкого поширення.

Дані технології мають суттєві недоліки в умовах сучасного виробництва. Сьогодні потрібні більш сучасні підходи, що дозволяють забезпечити низьку собівартість продукції і одночасно високу якість.

Отже, давайте повернемося в наші дні. Надворі ХХІ століття. Що ж таке сьогодні вугільна обробка? Які її завдання? Це принципове питання, адже від того наскільки ми сучасні і об'єктивні залежить наша ефективність і конкурентоспроможність.

Таблиця 1.Фізіко-хімічні показники якості спирту етилового ректифікованого